一种纳米沉积液及其制备方法和应用方法与流程

本发明涉及陶瓷涂层,尤其涉及一种纳米沉积液及其制备方法和应用方法。

背景技术:

1、很多电机、电器设备都是由导体材料、磁性材料、绝缘材料和结构材料构成的,除绝缘材料外其余都是金属材料,都有导电性。在设备的运行中,必然会受到温度、电流、振动等的影响,而且会产生一些有害气体、化学物质、灰尘等因素。这些因素对绝缘材料的影响较为显著,容易变质劣化,很可能会使设备受到损坏。所以,绝缘材料的质量好坏也将关系到电器设备的正常运行。

2、而目前的大功率电源电路用铜排,电池壳,电子、电器需局部或全部绝缘零配件等,一般通过包胶或覆绝缘膜(高分子绝缘膜)来达到绝缘目标。这样的工艺基本都是先包胶或覆绝缘膜,再折弯,再折弯的过程,有损伤可能,存在绝缘失效风险。

3、陶瓷材料具有离子键和共价键结构,键能高,原子间结合力强,表面自由能低,原子间距小,堆积致密,无自由电子运动。这些特性赋予了陶瓷材料高熔点、高硬度、高刚度、高化学稳定性、高绝缘绝热能力、热导率低、热膨胀系数小、摩擦系数小、无延展性等鲜明特征。采用热喷涂技术特别是等离子喷涂技术,在金属基体上制备陶瓷涂层,能把陶瓷材料的特点和金属材料的特点有机地结合起来,获得复合材料结构及制品。但是目前市场上采用热喷涂技术制备陶瓷涂层时存在孔隙且致密性不加的问题。国内外减少热喷涂陶瓷涂层孔隙的途径有以下两个方面:(1)对制备态涂层进行封孔剂处理、激光重熔等实现孔隙封闭;(2)通过工艺优化和陶瓷涂层原料设计调控制备态涂层的致密度。然而,有机封孔剂耐高温和耐磨损性能差,无机封孔剂渗入深度有限,激光重熔处理容易在涂层中引入较大的残余应力,产生工件变形和熔覆层裂纹,致使涂层力学性能的降低。

技术实现思路

1、本发明的目的在于提供一种纳米沉积液及其制备方法和应用方法,以解决现有技术中存在的问题。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种纳米沉积液,由包含如下质量份数的原料制备得到:二氧化硅1.8~18.6份,三氧化二铝0.6~5.2份,氧化锆0.2~3.7份,氮化硼0.5~3.2份,改性高温环氧树脂1.4~9.8份,改性高温氟树脂0.2~3.6份,无机有机杂化树脂2.1~13.8份,磁电离子复合剂0.2~5.6份,复合润湿剂0.05~1.2份,水性成膜助剂0.05~0.8份,水性流平助剂0.06~2.1份,水性纳米分散剂0.01-0.5份,水性复合抑泡消泡剂0.01~1.9份,水性流变助剂0.02~1.1份,复合偶联剂0.05~1.9份,水性稳定剂0.05~0.9份,无机色浆2~16份,水16~49份。

4、优选的,所述磁电离子复合剂包含[bmim]fecl4、[bpy]fecl4、[bmp]fecl4和[pbmim](fecl4)2中的一种或几种;

5、所述复合润湿剂包含碳脂肪醇聚氧乙烯醚、烷基酚聚氧乙烯醚和脂肪酸聚氧乙烯醋中的一种或几种;

6、所述水性成膜助剂包含texanol、coasol、dpnb、dbe-ib、nexcoat 795、lusolvanfbh、dal-padc、eeh、oe400、ser-ad、fx511和醇酯12中的一种或几种;

7、所述水性流平助剂包含tegowet270、tegowet280、byk-uv3530和dynol604中的一种或多种。

8、优选的,所述水性纳米分散剂包含聚丙烯酸钠、聚丙烯酸铵和六偏磷酸钠中的一种或几种;

9、所述水性复合抑泡消泡剂包含毕克消泡剂byk-017、毕克消泡剂byk-044和毕克消泡剂byk-019中的一种或几种;

10、所述水性流变助剂包含wt-121、sw-452、byk346、wt400中的一种或几种。

11、优选的,所述复合偶联剂包含铝锆偶联剂、硅烷偶联剂和钛酸酯偶联剂中的一种或几种;

12、所述水性稳定剂包含silres mp50e和hd-020中的一种或几种;

13、所述无机色浆包含钛白、铬黄、铁蓝、镉红、镉黄、立德粉、炭黑、氧化铁红和氧化铁黄中的一种或几种。

14、本发明还提供了一种纳米沉积液的制备方法,包括以下步骤:

15、s1:将无机有机杂化树脂、改性高温环氧树脂、改性高温氟树脂顺序加入到水中;5~30分钟后顺序加入水性纳米分散剂、复合润湿剂、水性复合抑泡消泡剂;5~30分钟后顺序加入二氧化硅、三氧化二铝、氧化锆、氮化硼、无机色浆、复合偶联剂,静态熟化,形成一次熟化液;

16、s2:将一次熟化液研磨分散,期间再次加入水性纳米分散剂和水性复合抑泡消泡剂;研磨结束后密封熟化,形成二次熟化液;

17、s3:二次熟化液再次进行研磨分散;研磨结束5~30分钟后,顺序加入水性成膜助剂、水性流平助剂、水性流变助剂、水性稳定剂、磁电离子复合剂,静态熟化,形成三次熟化液,得到纳米沉积液。

18、优选的,所述步骤s1中静态熟化的时间为12~48h;

19、所述步骤s2中研磨分散的温度为5~25℃;所述研磨分散的平均粒度d50为0.05~5μm;所述密封熟化的时间为12~48h;

20、所述步骤s3中研磨分散的温度为5~25℃;所述研磨分散的平均粒度d50为0.05~5μm;所述静态熟化的时间为12~48h。

21、优选的,所述步骤s1中水性纳米分散剂与步骤s2中水性纳米分散剂的质量比为1~2:1;

22、所述步骤s1中水性复合抑泡消泡剂与步骤s2中水性复合抑泡消泡剂的质量比为1~2:1。

23、本发明还提供了一种纳米沉积液制备绝缘纳米复合陶瓷涂层工件的方法,包括以下步骤:

24、s1:在常温常压的条件下对工件进行磁化预处理,得到预处理工件;

25、s2:在匹配磁场控制的条件下,将所得预处理工件在纳米沉积液中进行液相纳米沉积,得到纳米沉积绝缘纳米复合陶瓷涂层的工件;

26、s3:在匹配磁场控制的条件下,将所得的纳米沉积绝缘纳米复合陶瓷涂层的工件在循环液中进行除杂处理,得到磁场受控的纳米沉积绝缘纳米复合陶瓷涂层工件;

27、s4:在匹配磁场控制的条件下,将所得的磁场受控的绝缘纳米复合陶瓷涂层工件常压加温进行再排列致密化,得到再排列致密化绝缘纳米复合陶瓷涂层工件;

28、s5:在常压加温和匹配磁场控制的条件下,通入保护气氛,将所得的再排列致密化绝缘纳米复合陶瓷涂层工件进行气相纳米沉积,得到绝缘纳米复合陶瓷涂层工件。

29、优选的,所述步骤s1中的磁化预处理是指利用充磁机在充磁电压为50~1000v,充磁时间为1~10s的条件下,对工件进行磁化预处理;

30、所述步骤s2中匹配磁场控制是指纳米沉积液磁场与预处理工件的磁场匹配;所述匹配磁场的磁场力为0.8~7200n,时间为1~5h;

31、所述步骤s3中匹配磁场的磁场力为0.8~7200n,时间为10~60min;所述循环液为水;

32、所述步骤s4中匹配磁场的磁场力为0.8~7200n,时间为1~3h;所述加温的温度为45~280℃;所述再排列致密化绝缘纳米复合陶瓷涂层的含水率≤5%;

33、所述步骤s5中匹配磁场的磁场力为0.8~7200n,时间为0.5~2h;所述加温的温度为45~280℃。

34、本发明通过提供一种纳米沉积液,将磁化预处理后的预处理工件在纳米沉积液中进行液相沉积反应,使得工件表面形成了稳定均匀趋于定向的绝缘纳米复合陶瓷涂层,在匹配磁场控制的条件下对绝缘纳米复合陶瓷涂层的工件进行除杂和再排列致密化,进一步提升涂层的致密性,得到再排列致密化绝缘纳米复合陶瓷涂层;对再排列致密化绝缘纳米复合陶瓷涂层工件在匹配磁场作用下进行气相纳米沉积,再次强排列完全交联致密化,实现修复液相纳米沉积涂层缺陷,确保均匀化,同时再次定向排列液相沉积绝缘纳米复合陶瓷单元,实现绝缘纳米复合陶瓷涂层完全致密化。本发明通过纳米沉积液配合液相纳米沉积结合气相纳米沉积再排列的整体技术方案,使得绝缘纳米复合陶瓷涂层达到离子级致密对电绝缘防腐等性能实现几何倍数提升。

35、与现有技术相比,本发明的技术方案具有如下的有益效果:

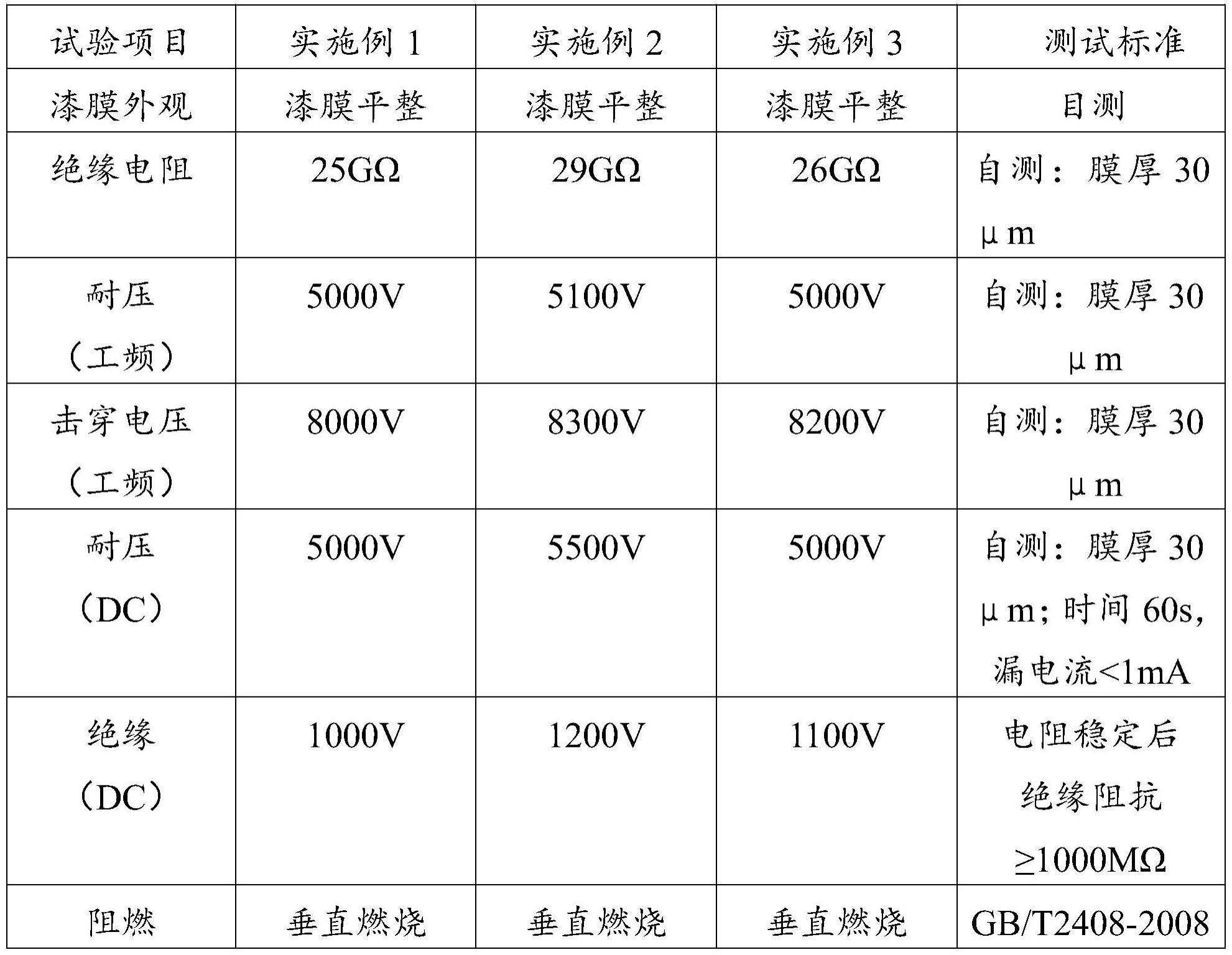

36、利用本发明的纳米沉积液制得的绝缘纳米复合陶瓷涂层,涂层离子级致密,几何倍数提升涂层电绝缘性能;涂层微观的纳米复合陶瓷颗粒趋于定向排列,有效提升涂层电绝缘性能;磁场控制(非人为控制)涂层厚度均匀且全覆盖,确保电绝缘的安全稳定可靠,可实现更薄涂层更高电绝缘性能,具体可达到涂层厚度30微米耐压直流5000伏(dc5000v)以上;该绝缘纳米复合陶瓷涂层能够应用于大功率电源电路用铜排、电池壳、电子电器需局部或全部绝缘零配件、新能源电池或储能电池等。由于涂层为复合陶瓷,阻燃性能更优,可达到阻燃v0级;可在复杂器型产品表面实现稳定高强电绝缘;通过磁场控制(非人为控制)去除杂质实现涂层成份的高纯,也确保了电绝缘的稳定安全可靠。

- 还没有人留言评论。精彩留言会获得点赞!