一种多功能刷毛刺装置的制作方法

本发明涉及永磁铁氧体粉末成型,尤其是涉及一种多功能刷毛刺装置。

背景技术:

1、磁瓦的生产工艺流程主要分为制粉、成型、烧制、磨加工、检测、包装这6个主要的工艺流程。永磁产品用途广,型号多,尺寸差异大;在成型阶段,工人的工作环境差,劳动强度大,多采用自动化设备来代替人工生产。目前的自动化设备上基本都配有自动刷毛刺装置,但是大部分的刷毛刺只能一次刷一个面,且刷出的粉尘或碎料会被毛刷打飞,使得工作环境粉尘增加。需要一种可同时对产品两个表面进行刷毛刺,且配套有良好的碎料、粉尘收集装置来优化。

2、现有技术1公开了一种双工位自动刷毛刺机,申请号为cn202111290627.1;包括工作台、夹具、第一打磨装置和第二打磨装置,工作台上相对设置有第一加工工位和第二加工工位;夹具设于第一加工工位与第二加工工位之间,用于放置待去除毛刺的产品并能够对其上的待去除毛刺的产品进行固定;第一打磨装置可移动地设置于第一加工工位上,以使其能够打磨固定在夹具上的待去除毛刺的产品的第一端面的毛刺;第二打磨装置可移动地设于第二加工工位上,以使其能够打磨固定在夹具上的待去除毛刺的产品的第二端面的毛刺,从而使得该发明的自动刷毛刺机同时对待去毛刺产品的相对两端面刷毛刺,保证产品质量的稳定性,提高生产效率,节约制造成本。

3、现有技术2公开了一种凸轮轴去毛刺的磨头装置,申请号为cn202123289827.3;包括对称设置的两组磨头装置,两组磨头装置对称布置于机床主轴中心线两侧,所述磨头装置包括大拖板,大拖板顶部安装有中拖板,中托板内转动连接有中拖板丝杠,中拖板一侧安装有中拖板伺服电机,中拖板伺服电机输出端与中拖板丝杠固定连接,中拖板顶部固定连接有直线导轨,直线导轨顶部安装有小拖板,小拖板顶部安装有支撑板。

4、现有技术1中的刷毛刺机,通过设有两个工作台,可以手摇转轮使得刷毛刺装置往产品靠拢;现有技术2中的去毛刺装置,通过横向的伺服电机与丝杆,可使得毛刷的位置往产品靠拢。但上述方案中均存在装置结构复杂,功能单一的不足,本发明的一种多功能刷毛刺装置,在刷毛刺过程中实现碎料与粉尘的收集。

技术实现思路

1、针对背景技术中提到的现有技术中刷毛刺装置结构复杂、功能单一的问题,本技术利用双向毛刺去除机构配合同步式移动机构,能够实现磁瓦产品的双面毛刺去除,同时利用收集机构对去毛刺所产生的碎料和粉尘进行及时高效收集,由此实现去毛刺方案的优化。

2、为了实现上述目的,本发明采用以下技术方案:

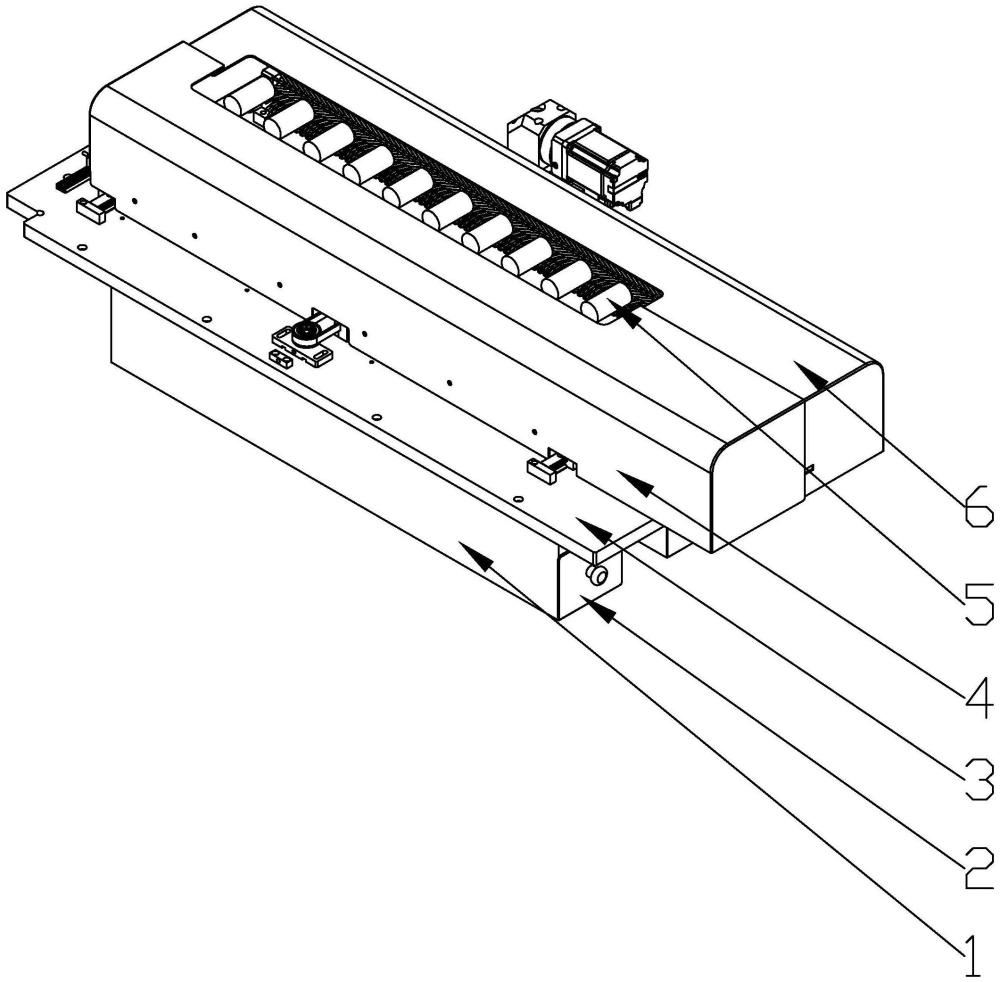

3、一种多功能刷毛刺装置,包括有双向毛刺去除机构,所述双向毛刺去除机构底部设置有收集机构:其中,所述双向毛刺去除机构包括成对设置的毛刷,所述成对设置的毛刷底部设置有同步式移动机构,所述同步式移动机构能够驱动成对设置的毛刷靠拢或远离。所述同步式移动机构根据控制模块的指令驱动成对设置的毛刷彼此靠近或远离,当磁瓦产品放置于两毛刷之间后,通过彼此靠合的毛刷能够同步对磁瓦产品的顶面和底面进行去毛刺处理,而去除的残料则落入收集机构完成收集,整个装置结构简单,使用便捷,且加工效率高,环境污染小。

4、进一步的,所述成对设置的毛刷至少包括有第一毛刷和第二毛刷,所述同步式移动机构包括底板,所述底板上包括有设置于第一毛刷底部的第一活动底板和设置于第二毛刷底部的第二活动底板,并列设置的第一活动底板和第二活动底板下方横贯设置有平动驱动组件,所述平动驱动组件包括同步带和设置于同步带上的驱动电机,所述驱动电机为伺服电机,设置有伺服电机减速器。所述同步带可带动第一毛刷靠合第二毛刷。第一毛刷与第二毛刷在第一活动底板和第二活动底板的承载下进行横向位置调整,其中第二活动底板能够被固定在预设位置,同步带仅带动第一活动底板靠近或远离第二活动底板,这种动作方式更加简单,故障率更低,且完全能够实现第一毛刷与第二毛刷的分合动作。

5、作为优选,所述底板中部沿成对设置的毛刷周向方向设置有排料槽,所述收集机构包括设置于底板底部的收纳仓,所述收纳仓包括对应排料槽设置的滑料台,所述滑料台两侧设置有收集屉,所述收集屉滑动连接收纳仓。所述排料槽用于卸料,所述第一活动底板与第二活动底板在远离后分别布置于排料槽两侧,确保安置于排料槽上方的磁瓦产品产生的碎料和粉尘进入排料槽。所述滑料台用于将碎料和粉尘导入收集屉中进行收纳,待收集屉盛满后直接滑出收纳仓即可完成清楚,方便快捷。

6、作为优选,所述滑料台的横截面为锥形,包括有两个向分别向两收集屉倾斜设置的斜坡,所述斜坡上设置有若干滤料孔,所述滑料台底部设置有吸尘机构。所述锥形滑料台能够通过斜坡导流碎料,而斜坡上的滤料孔用于连通排料槽与吸尘机构,通过吸尘机构产生的负压能够收集去毛刺过程后产生的粉尘,避免粉尘扬起污染整个加工环境,这样较大的碎料和较小的粉料和灰尘分别被收纳,以此实现配合去毛刺工序同步进行的残料收集工序。

7、作为优选,所述底板上对应平动驱动组件设置有导轨组件,所述导轨组件包括平行于同步带设置的导轨,所述导轨靠近第一毛刷的一端设置有限位块。所述导轨组件配合限位块用于对第一活动底板进行横向限位,避免第一活动底板脱出底板造成整个装置失效,所述平动驱动组件的驱动电机在同步带移动过程中,第一活动底板触碰限位块产生反馈后即停,确保第一毛刷与第二毛刷之间的距离符合预设要求,便磁瓦产品安置。

8、进一步的,所述第一活动底板上设置有罩合于第一毛刷外部的第一外罩,所述第二活动底板上设置有罩合于第二毛刷外部的第二外罩,所述第一外罩与第二外罩,所述第一外罩与第二外罩相对接合,所述第一外罩与第二外罩之间设置有进料槽。所述第一外罩与第二外罩合拢并置,用于对排料槽进行覆盖,避免内部产生扬尘污染整个加工环境,所述进料槽则仅开设磁瓦产品能够安置的面积,尽可能降低扬尘外溢程度。

9、作为优选,所述第一毛刷和第二毛刷的端部均设置有转动驱动组件,两转动驱动组件驱动第一毛刷和第二毛刷向靠近收集机构方向转动。所述转动驱动组件包括安置于第一活动底板及第二活动底板上的毛刷驱动电机安装板,毛刷驱动电机安装板远离毛刷一端设置有毛刷驱动电机,所述毛刷驱动电机的输出端与毛刷之间设置有联轴器,所述联轴器靠近毛刷的一端设置有安装于轴承座内的轴承。

10、作为优选,所述底板上设置有定位组件,所述定位组件包括连接于第一外罩的光电传感器,所述光电传感器底部设置有安装轨,所述安装轨垂直于第一毛刷设置。所述定位组件利用光电传感器确定第一活动底板和第二活动底板的原点,确保伺服电机驱动第一活动底板往复运动结束后能够回位至原点。

11、作为优选,所述收纳仓为封闭箱体,所述收纳仓设置于底板底部,所述收纳仓包括两分隔腔,所述收集屉插合设置于分隔腔内。所述成对设置的毛刷至少包括有第一毛刷和第二毛刷,所述同步式移动机构包括底板,所述底板上包括有设置于第一毛刷底部的第一活动底板和设置于第二毛刷底部的第二活动底板,并列设置的第一活动底板和第二活动底板下方横贯设置有平动驱动组件,所述平动驱动组件包括同步带和设置于同步带上的驱动电机,所述同步带可带动第二毛刷靠合第一毛刷。第一毛刷与第二毛刷均可独立运动,所述分隔墙用于封闭容纳收集屉,确保收集屉装入收纳仓后保持与外部环境的隔离。

12、因此,本发明具有如下有益效果:(1)利用双向毛刺去除机构配合同步式移动机构,能够实现磁瓦产品的双面毛刺去除,同时利用收集机构对去毛刺所产生的碎料和粉尘进行及时高效收集,由此实现去毛刺方案的优化;(2)同步带仅带动第一活动底板靠近或远离第二活动底板,这种动作方式更加简单,故障率更低,且完全能够实现第一毛刷与第二毛刷的分合动作;(3)第一外罩与第二外罩合拢并置,用于对排料槽进行覆盖,避免内部产生扬尘污染整个加工环境;(4)利用带孔滑料台辅助较大的碎料和较小的粉料和灰尘进行分别收纳,以此实现配合去毛刺工序同步进行的残料收集工序。

- 还没有人留言评论。精彩留言会获得点赞!