一种免热处理压铸铝合金、制备方法及应用

本发明涉及压铸铝合金,特别涉及一种免热处理压铸铝合金、制备方法及应用。

背景技术:

1、在节能减排、低碳环保的时代背景下,轻量化成为全球汽车工业发展的主旋律。燃油车每减少100kg,百公里油耗可降低0.3~0.6l;纯电动车重量每降低10kg,续航里程可增加2.5km,故由减重而带来的“减碳”效果十分可观,所以“以铝代钢”是实现汽车轻量化最有效的方法之一,这也使得以铝合金为代表的各类零部件在汽车上的应用比例不断增加。目前国内压铸铝锭产品主要为传统的adc12、adc10、alsi9cu3、a380等,而这些压铸铝合金普遍存在强度、延伸率偏低,且两者无法同时兼顾。

2、随着汽车轻量化快速发展,汽车铝压铸件正逐步向薄壁车身结构件发展,趋势偏向于薄壁化、集成化、结构复杂化。车身结构件要求高抗拉、高屈服、高延伸等机械性能,满足t6/t7热处理后表面不起泡、铆接不开裂等基本质量要求。目前压铸件需要经过热处理后方可达到性能要求,但热处理过程中不可控因素较多,最终会导致热处理后压铸件变形、起泡等质量缺陷,因此汽车市场急需免热处理材料来规避此现象。

技术实现思路

1、鉴于以上问题,本技术旨在提供一种免热处理压铸铝合金、制备方法及应用,其工艺简单,可以免热处理获得强度高韧性好的压铸铝合金,适和用于制造汽车构件,降低汽车重量。

2、第一方面,本技术提供一种免热处理压铸铝合金,所述铝合金按重量百分比计包括以下组分:si 2.0~13.0%、mn 0.4~2.0%、fe<0.1%、mg 0.5~2.0%、zr 0.1~0.5%、y 0.1~0.3%、sb 0.1~0.3%、mo 0.2~1.0%、v 0.01~0.1%、ti0.15~0.3%,余量为al及不可避免的杂质。

3、优化的,根据本实施例提供的技术方案,所述铝合金按重量百分比计包括以下组分:si 8.5~10.5%、mn 0.35~0.6%、fe<0.1%、mg 0.5~0.6%、zr0.15~0.3%、y 0.1~0.3%、sb 0.1~0.3%、mo 0.3~0.5%、v 0.04~0.06%、ti0.15~0.2%,余量为al及不可避免的杂质。

4、其中,根据本实施例提供的技术方案,所述铝合金按重量百分比计的最优组分包括:si 8.7%、mn 0.45%、fe 0.6%、mg 0.51%、zr 0.22%、y 0.15%、sb0.15%、mo0.4%、v 0.05%、ti 0.16%,余量为al及不可避免的杂质。

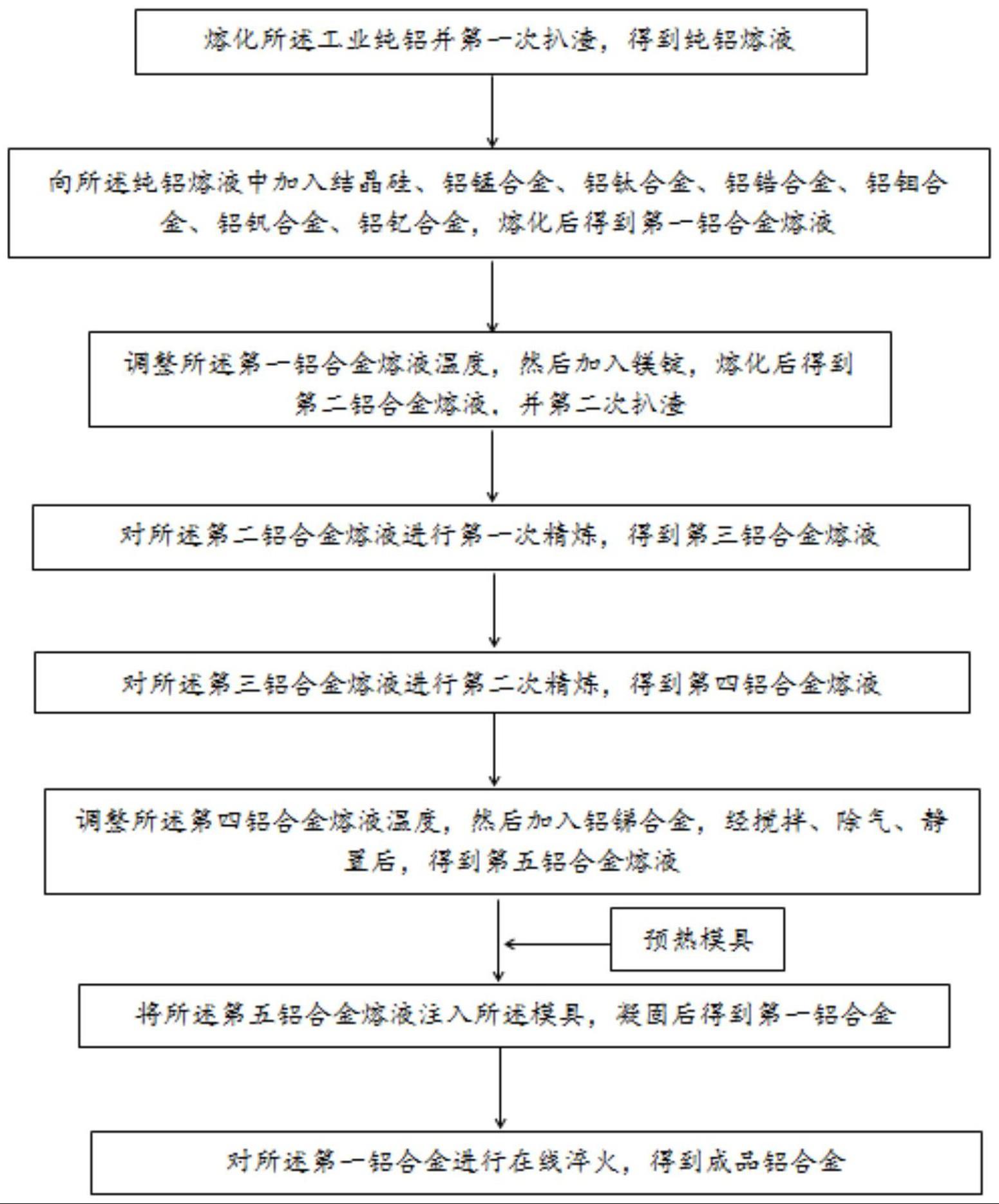

5、第二方面,本技术提供一种免热处理压铸铝合金制备方法,包括以下步骤:

6、按重量百分比,称取工业纯铝、结晶硅、镁锭、铝锰合金、铝钛合金、铝锆合金、铝钼合金、铝锑合金、铝钒合金、铝钇合金;

7、熔化工业纯铝,并进行第一次扒渣,得到纯铝熔液;

8、向所述纯铝熔液中加入结晶硅、铝锰合金、铝钛合金、铝锆合金、铝钼合金、铝钒合金、铝钇合金,熔化后得到第一铝合金熔液;

9、调整所述第一铝合金熔液温度至720~730℃,然后加入镁锭,熔化后得到第二铝合金熔液;

10、加热所述第二铝合金熔液至725~735℃,然后对所述第二铝合金熔液进行第二次扒渣;

11、保持所述第二铝合金熔液温度在720~730℃,对所述第二铝合金熔液进行第一次精炼,得到第三铝合金熔液;

12、保持所述第三铝合金熔液在720~730℃,对所述第三铝合金熔液进行第二次精炼,得到第四铝合金熔液;

13、调整所述第四铝合金熔液温度至710~720℃,然后加入铝锑合金,经搅拌、除气、静置后,得到第五铝合金熔液;

14、预热模具至250~300℃;

15、调整所述第五铝合金熔液至670~690℃,然后将所述第五铝合金熔液注入所述模具,凝固后得到第一铝合金;

16、对所述第一铝合金进行在线淬火,得到成品铝合金;

17、根据本实施例提供的技术方案,对所述第一铝合金进行在线淬火,得到成品铝合金,包括以下步骤:

18、取出所述第一铝合金,并立即放入冷却水中,所述冷却水温度为20~30℃。

19、根据本实施例提供的技术方案,对所述第二铝合金熔液进行第一次精炼,得到所述第三铝合金熔液,包括以下步骤:

20、将精炼剂吹入所述第二铝合金熔液内部;

21、精炼时间10~15min;

22、精炼结束后静置2~3min。

23、根据本实施例提供的技术方案,对所述第三铝合金熔液进行第二次精炼,得到第四铝合金熔液,包括以下步骤:

24、将精炼剂吹入所述第三铝合金熔液内部;

25、精炼时间10~15min;

26、精炼结束后静置2~3min。

27、根据本实施例提供的技术方案,所述精炼剂用量为所述第二铝合金熔液重量的1.5~2.5%。

28、根据本实施例提供的技术方案,得到所述第一铝合金熔液,包括以下步骤:

29、加热所述纯铝熔液至750~760℃,然后加入所述结晶硅、所述铝锰合金、所述铝钛合金、所述铝锆合金、所述铝钼合金、所述铝钒合金、所述铝钇合金,然后搅拌25min。

30、根据本实施例提供的技术方案,所述铝合金用于制造汽车结构件,尤其适于生产复杂薄壁、高强韧、耐腐蚀等汽车结构件

31、综上,本技术公开有一种免热处理压铸铝合金、制备方法及应用,基于上述方案产生的有益效果是:

32、(1)本技术制备的成品铝合金抗拉强度>300mpa、屈服强度>160mpa、延伸率为>11%,既具有良好的韧性,又保持了较高的强度性能,可替代钢铁作为汽车结构件材料,满足汽车轻量化的特殊要求;而且在采用本技术提供的化学成分组成,压铸铝合金可不进行热处理,即可获得综合性能优异的铝合金,非常适于生产复杂薄壁、高强韧、耐腐蚀等汽车结构件;

33、(2)本技术采用sb和y两种变质剂,具有烧损率低、吸气低的特点,并采用两次精炼处理,使得铝合金熔液洁净度显著提升,减少了铝合金中的针孔等缺陷,从而获得更佳的综合性能;

34、(3)sb单独变质时,alsb不仅能作为共晶si相生长的核心,还能促使α(al)相提前析出,达到抑制共晶si相长大的目的,但不能使共晶si相改变生长方向;y变质时,能触发层错产生孪晶,孪晶密度的增加阻碍了共晶si相沿原方向长大,而使共晶si相的生长方向发生改变;本技术加入sb和y两种变质剂,其中,sb以alsb形式存在,可作为共晶si相的异质核心,促进共晶si相形核,从而达到细化共晶si相和α(al)相的目的,而随着mg元素的加入,进而形成mg3sb2,同时mg在共晶si相表面的吸附促使mg3sb2也可成为共晶si相的异质核心,激化sb变质的效果,使得共晶si相进一步细化;y原子优先取代mg2si晶胞中的mg原子,降低了mg2si(111)面的表面能,形成了y、mg和si三角化学键,提高了界面处的稳定性,而且y可作为mg2si的异质核心,进一步细化初生mg2si颗粒,使其形貌由鱼骨尖角状变为光滑圆粒状,分布也更为均匀,显著提高了本技术铝合金的强韧性。另外,本技术加入sb和y变质剂对铝合金熔液产生复合变质作用,两种变质机制同时作用于共晶si相,使其在被细化的同时,生长方向也发生改变,变质后共晶si相几乎全部变成细小的圆粒状,而且共晶si相散布于α(al)相的晶界处,既不粘连又保持着一定的间距,且α(al)相的数量增加,这样的组织结构使得力学性能进一步提高;

35、(4)fe元素具有降低铸件粘模倾向,提高生产效率的作用,但fe元素在铝合金中通常被认为是有害元素,本发明加入mn元素可以替代fe元素,防止铝液粘在模具上,使合金易于脱模,形成al12mn3si2,其微观结构为球状颗粒,对基体影响较小;

36、(5)在本技术提供的化学成分配比下,本技术采用在线淬火工艺,直接将压铸后的铝合金第一时间放入20~30℃冷却水中冷却至室温,形成以铝为基体的过饱和固溶体,其中强化相为mg2si,较现有技术中需进行固溶处理才可形成mg2si强化相,大大简化了压铸铝合金的制备工艺,既降低了生产成本,又提高了机械性能;

37、(6)本技术加入mg元素,不仅可以提高强度和屈服极限,还提升了合金的切削加工性能。

- 还没有人留言评论。精彩留言会获得点赞!