一种炼铁高炉水冷壁及水冷壁的修复方法与流程

本发明涉及炼铁高炉的修复方法,具体为一种炼铁高炉水冷壁及水冷壁的修复方法。

背景技术:

1、炼铁高炉在服役期间,随着炉料对炉内水冷壁、耐火材料(简称炉衬)的不断磨损和热氧化,当炉衬被磨损造成水冷壁水管损坏,水冷功能无法继续,当这种状况发展到一定程度时,高炉将被迫停炉检修,甚至是大中修。而大中修时,最直接的方式是将水冷壁进行更换,而更换水冷壁的数量是根据统计水冷管损坏的数量和位置确定的。这种确定方式,经常会漏掉那些水冷壁已被磨损且水冷管已经出现裸漏,但水冷管尚不漏水或者仅是轻微漏水的水冷壁。这些水冷壁往往是在停炉后,清理完炉内壁粘接料后才能发现,这时就会发生准备的新水冷壁不够,无法更换的状况。如若不换,开炉后很短时间内这些水冷壁就会损坏,使维修施工效果大打折扣。所以在无法更换的情况下,为了保证维修施工效果,就必须对这些磨损的水冷壁实施修复,但是修复存在以下难点:

2、1.水冷壁材质一般为铸铁,硬度大、耐磨性好,内部水冷管是水冷壁铸造时直接铸进里面的优质碳素钢无缝钢管,韧性好、耐磨性差。从考虑保证水冷壁的耐磨性和铸铁焊接性,需要选用与其相近的铸铁焊材焊接,但铸铁焊材熔覆到水冷管表面时,会降低水冷管的韧性,甚至会发生边焊接边开裂的现象,这样就会破坏水冷管,造成水冷壁水冷功能失效,没有水冷功能的水冷壁,在高炉生产时会被迅速熔化,造成维检修失败。若采用低碳钢焊接焊材,虽然可以避免上述缺陷,但因为低碳钢焊材较差的耐磨性,低碳钢焊条与铸铁间无法良好熔覆的特性,造成此种方法没有实施意义,也无法实施。

3、2.显然,焊接水冷壁表面必须使用铸铁焊条,特别是对水冷管的保护方面,结合裸露的水冷管周围均是铸铁材质,使用铸铁焊材不但具有很好的耐磨性、而且可以确保与周边铸铁良好的熔合。这样为了避免铸铁熔覆时与水冷管接触,就必须选择一种材料实现水冷管与铸铁熔覆保护层之间的过渡连接。考虑水冷壁的工作特点,这种材质必须与铸铁和低碳钢都能够充分熔合。其次必须具有非常好的塑性,适应铸铁和低碳钢之间的较大的膨胀差异。此外还需要良好的导热性,确保将铸铁熔覆保护层上的热量快速传导给水冷管内的冷却水。

4、3.如果磨损掉的熔覆层全部使用铸铁堆焊,施工时间会非常长、施工成本也会非常高,不适合临时性应急处置,这样就需要选择合适的材料,替代堆焊铸铁堆焊,将其覆盖在已经磨损的水冷壁表面,通过增加水冷壁内表面的厚度,提高水冷壁的耐磨性。

5、4.如果按照常规的炉内喷涂,喷涂料在铸铁水冷壁表面,受到炉料冲刷很容易脱落,其对水冷壁表面的保护时间很短,维修效果有限。

技术实现思路

1、本发明的目的在于提供一种修复操作简便、修复质量高、修复效果良好,对于停炉后,临时发现的水冷壁炉内裸漏水管,可以实现快速修复,降低了劳动强度,提高施工安全性,施工费用投入少,使用寿命长,坚固耐用的炼铁高炉水冷管及水冷管的修复方法。

2、本发明一种炼铁高炉水冷壁,铸铁水冷壁1包括水冷壁母体3,水冷壁母体3的一侧固定安装有炉壳14,水冷壁母体3内部固定安装有水冷壁水管2,水冷壁水管2通过冷却壁安装螺栓15固定安装于水冷壁母体3内部,水冷壁水管2两端延伸至炉壳14外部,水冷壁水管2的外侧壁焊接有熔覆层4,熔覆层4的外表面焊接有铸铁保护层5,水冷壁母体3的内壁固定安装有耐火砖12,水冷壁母体3的内部填充有碳素灌浆料层13,碳素灌浆料层13靠近炉壳14一侧,水冷壁母体3的表面开设有多个孔6。

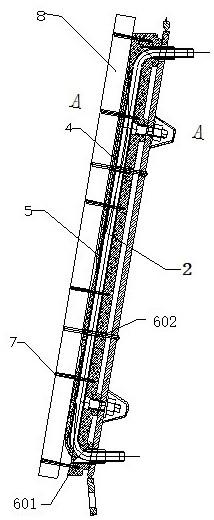

3、所述的孔6包括通孔601和盲孔602,通孔601内固定安装有耐热圆钢11。

4、所述的盲孔602内固定安装有螺杆7,螺杆7表面固定安装有钢板条8,钢板8的侧壁贴合于铸铁保护层5和水冷壁母体3表面。

5、所述的水冷壁母体3表面固定安装有钢锚固爪9。

6、所述的熔覆层4为紫铜。

7、炼铁高炉水冷管的修复方法,该修复方法包括以下步骤:

8、a.确定需要修复的铸铁水冷壁1,清理铸铁水冷壁1表面的杂物,使裸漏的水冷壁水管2及周围的水冷壁母体3表面彻底露出;

9、b.采用打磨工具,打磨裸漏的水冷壁水管2及周围的水冷壁母体3;使水冷壁水管2表面露出金属光泽;

10、c. 用紫铜焊丝配合硬钎剂使用氩弧焊,在裸漏的水冷壁水管2表面自下而上堆焊熔覆层4,焊接过程中控制焊接线能量,减小焊接过程中水冷壁水管2表面的熔深,每层熔覆层4的厚度为2~3㎜,熔覆层4完全覆盖裸漏的水冷壁水管2,焊道向两侧延伸,与两侧铸铁水冷壁母体3之间充分熔合,熔覆层4与紧靠的铸铁水冷壁母体3表面圆滑过渡,一层熔覆层4焊接完后,对熔覆层4及紧靠的铸铁水冷壁母体3表面的焊层进行清理,清理干净后,继续焊接熔覆第二层的熔覆层4;

11、 d. 熔覆层4全部焊接完成后,对熔覆层4及周边的铸铁水冷壁母体3进行表面清理,待熔覆层4表面露出金属光泽后,在熔覆层4的表面使用冷焊铸铁焊条熔覆形成铸铁保护层5,熔覆铸铁保护层5时,控制铸铁保护层5与内层的熔覆层4充分熔合且熔深达到2㎜;铸铁保护层5焊接到水冷壁母体3时,与铸铁水冷壁母体3之间实现可靠熔合,使铸铁保护层5表面与水冷壁铸铁母体3表面达到圆滑过渡,堆焊完第一层后,熔覆层表面清理干净,继续堆焊第二层。

12、e.在铸铁水冷壁母体3表面,钻直径为10~14㎜,深度为35~40㎜的盲孔602,在盲孔602内攻丝,并固定安装有耐热钢螺杆7;在铸铁水冷壁母体3表面,钻贯穿水冷壁母体3及炉壳14的通孔601,在通孔601内固定安装有耐热圆钢11,在炉外与炉壳14满焊密封固定,通孔601和盲孔602交错布设;

13、f.以螺杆7、耐热圆钢11为焊接固定点,在铸铁水冷壁1表面沿着竖直和水平方向焊接厚3~4㎜、宽度80-120㎜的钢板条8,钢板条8在铸铁水冷壁1表面形成金属板格网;

14、g. 钢板条8焊接完成后,用高铬镍不锈钢焊条,将钢板条8与铸铁水冷壁1外表面接触的部位采用断续焊缝交错施焊,保证钢板条8与水冷壁母体3之间连接牢固,在钢板条8形成的金属板格网内均匀焊接钢锚固爪9,钢锚固爪9位于水冷壁母体3表面;

15、h. 钢锚固爪9焊接完成后,将修复后的铸铁水冷壁1表面及所有焊点上的焊渣实施彻底清理,达到表面没有粘接物、油污等杂质,然后采用炉内喷涂的方式,向修复后的铸铁水冷壁1表面喷涂强力粘接的高硬度耐火材料,直至填满并完全覆盖钢板条8形成的金属板格网,最终形成喷涂层10;

16、i.对喷涂层10进行烘烤,烘烤固化完成后即完成铸铁水冷壁1的修复。

17、所述的步骤c中:熔覆层4的厚度为9-11㎜。

18、所述的步骤d中,铸铁保护层5的厚度为20㎜。

19、本发明的有益效果是:

20、1)水冷壁母体3的表面开设有多个孔6,孔6包括通孔602和盲孔601,通孔602内焊接固定有耐热圆钢11,盲孔601内通过攻丝、栽丝安装有耐热钢螺杆7,耐热钢螺杆7、耐热钢圆钢11表面固定安装有耐热钢板条8,耐热钢板条8的侧棱贴合于铸铁保护层5表面,水冷壁母体3表面金属钢格板网中间焊接有钢锚固爪9,可以在铸铁水冷壁1的表面形成刚性的支撑架体,解决现有技术中仅靠刚玉耐火喷涂料粘接情况下,粘接强度有限的问题,可以提高刚玉耐火喷涂料与铸铁水冷壁1的粘接同时强度,坚定稳固,给喷涂层11提供稳固支撑,进一步提升刚玉耐火喷涂层11的磨损时长;钢板条8、钢锚固爪9、耐热圆钢11、螺杆7均采用耐热钢材质制成,避免了普通材料在生产的高温环境中被氧化、熔化和丧失强度的问题;

21、2)钢板条8、钢锚固爪9与铸铁水冷壁1采用焊接方式连接,耐热圆钢10穿过铸铁水冷壁1,与炉壳通过焊接连接的方式,解决了水冷壁母体3局部磨损后,栽丝安装的耐热钢螺杆7提早脱落的问题,将金属板格网脱落时间延长到与铸铁水冷壁1全部磨损完同步,进一步提升喷涂成的附着强度和寿命,整体上延长了整个铸铁水冷壁1的使用寿命;

22、3)设置的熔覆层4,具有四个突出的作用,第一可以增加水冷壁水管2的管壁厚度和焊补管壁上的漏点;第二利用紫铜能够与碳钢制成的水冷壁水管2壁、水冷壁母体3和铸铁保护层5之间均可实现良好的熔化焊接性能,实现三种结构之间良好的过渡连接;第三利用紫铜熔覆层4良好的塑性,缓冲水冷壁水管2壁与水冷壁母体3和铸铁保护层5之间较大的热膨胀差,避免水冷壁水管2壁与水冷壁母体3和铸铁保护层5任意两者之间产生内应力撕裂或剥离现象;第四利用紫铜良好的导热性,实现快速的将来自水冷壁母体3和铸铁保护层5上的热量传导,由冷却水带走,起到保护铸铁水冷壁1的作用;

23、4)铸铁保护层5,可以避免使用紫铜焊补和加厚的水冷壁水冷管2管壁被快速磨损,消除水冷壁水管2耐磨性差缺点,保护水冷壁水冷管2,并实现铸铁水冷壁1表面耐磨性能均衡;

24、5)此种修补方法,只要在炉内搭设脚手架,由普通焊工和钳工即可操作,工作量不大,材料消耗少、施工时间短,修复后,服役时间与完好的水冷壁几乎相同,修复效果非常优异,目前已投入使用中,使用效果良好。

- 还没有人留言评论。精彩留言会获得点赞!