红土镍矿氯化挥发提取镍钴的方法与流程

1.本技术涉及有色金属冶金领域,尤其涉及一种红土镍矿氯化挥发提取镍钴的方法。

背景技术:

2.镍作为一种重要的战略金属,来源主要可以分为硫化矿和氧化矿两类。随着硫化镍矿日渐枯竭,储量丰富、开采成本低、运输便利的红土镍矿逐渐成为研究的重点。由于红土镍矿中镍与其他矿物共生,品位低、杂质含量高,难以直接通过选矿实现镍的有效富集。因此,国内外研究人员开发出了各种工艺提取利用红土镍矿资源,主要可以分为火法、湿法和其他工艺几类。

3.火法工艺是依据红土镍矿的熔炼范围内氧化物稳定性的差异,利用nio还原温度小于feo还原温度,采取缺碳操作使镍氧化物优先还原为金属,从而实现镍的富集。主要工艺包括回转窑-电炉还原熔炼法、回转窑直接还原粒铁工艺和还原硫化熔炼生产镍锍,具有流程短、适应性强的优势,但是存在投资大,能耗较高,只能生产镍铁或者镍锍,钴不能回收,且不能处理低品位矿的问题。湿法工艺是根据金属元素及脉石和酸碱溶液具有不同的反应性质实现分离,代表性的工艺有还原焙烧-氨浸、高压酸浸以及常压酸浸。湿法工艺具有镍钴综合回收效率高、能耗低的优点,但同时也存在适应性差、投资高、成本高、流程长、污染严重和操作维护难度大的问题。氯化离析是将矿石中的镍、钴和铁等金属氯化成氯化物,然后氯化物蒸气在炭粒表面被离析得到镍铁合金。具有镍回收率较高的优势,但是操作气氛要求严格,且产品成分较为复杂。

4.专利申请号(200910094630.9)红土镍矿的高温氯化处理方法,直接将氯化剂、还原剂和红土镍矿进行混合造球并干燥氯化挥发,存在二价铁含量高,镍钴氯化挥发率较低且铁挥发率高的问题;由于氯化剂是以溶液形式返回加入到红土镍矿中进行循环,存在难以准确定量的问题;同时工艺较为复杂,投资高。

5.专利申请号(201410504145.5)氧化镍矿高温氯化挥发回收镍钴铁的工艺,该方法的缺陷在于未预先将红土镍矿进行改性,导致矿石中二价铁含量高,氯化挥发过程中会造成大量氯化剂的消耗,且产品中含有大量的铁,除铁成本高,会对工艺经济性产生较大影响;且氯化反应时间长,设备投资高。

6.综上所述,针对现有技术存在的问题,本技术提出一种红土镍矿氯化挥发提镍钴工艺,具有流程简单、投资低、成本低、镍钴提取效率高的特点,能够实现矿产资源的高效提取利用,具有现实意义和良好的应用前景。

技术实现要素:

7.本技术的目的在于提供一种红土镍矿氯化挥发提取镍钴的方法,以解决上述问题。

8.为实现以上目的,本技术采用以下技术方案:

9.一种红土镍矿氯化挥发提取镍钴的方法,包括:

10.将红土镍矿进行第一焙烧,然后与氯化剂和助剂混合后进行第二焙烧;

11.将所述第二焙烧产生的烟气通入吸收液中得到氯化物溶液,然后向所述氯化物溶液中加入碱性物质,反应后固液分离得到氢氧化镍钴产品和滤液;

12.所述滤液采用所述烟气进行加热浓缩结晶得到氯化物,所述氯化物返回作为氯化剂使用。

13.优选地,所述红土镍矿使用前进行粉碎和球磨;

14.所述球磨得到的物料的粒度小于等于100目。

15.优选地,所述第一焙烧的温度为700-900℃,时间为1-4h。

16.优选地,所述氯化剂包括氯化钙、氯化镁、氯化钠、氯化铵中的一种或多种;所述氯化剂的用量为所述红土镍矿的质量的5%-50%。

17.优选地,所述助剂包括氧化钙、碳酸钙、二氧化硅、煤粉、炭粉中的一种或多种;

18.所述助剂的用量不超过所述红土镍矿的质量的20%。

19.优选地,所述第二焙烧的温度为1000-1300℃,时间为2-6h。

20.优选地,所述吸收液包括水。

21.优选地,所述碱性物质包括氢氧化镁、氢氧化钠、氢氧化钙、氧化钙、氨水中的一种或多种;

22.加入所述碱性物质的体系终点ph为7-8。

23.优选地,所述加热浓缩结晶采用多效蒸发、热力蒸汽再压缩蒸发、机械蒸汽再压缩蒸发和降膜式机械蒸汽再压缩循环蒸发中的任意一种。

24.优选地,所述第一焙烧和所述第二焙烧各自独立的采用回转窑、转底炉、鼓风炉、沸腾炉、电炉中的任一种。

25.与现有技术相比,本技术的有益效果包括:

26.本技术提供的红土镍矿氯化挥发提取镍钴的方法,通过将红土镍矿进行第一焙烧,然后与氯化剂和助剂混合,经过第二焙烧进行氯化挥发,使镍钴呈气态氯化物形式挥发,与脉石分离;然后用吸收液吸收,再加入碱性化合物进行碱沉淀,固液分离得到氢氧化镍钴产品;滤液采用热烟气进行加热浓缩结晶得到氯化物,返回前序工序作为氯化剂使用。该方法由于预焙烧改性和助剂加入的作用,反应选择性和效率显著提高,镍钴回收率高,可达到90%以上,而铁等其他金属的挥发率控制在10%以下,且与传统火法工艺相比能耗更低,与湿法处理工艺相比,其具有流程短、低成本、低投资、工艺流程简单的优势。

附图说明

28.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对本技术范围的限定。

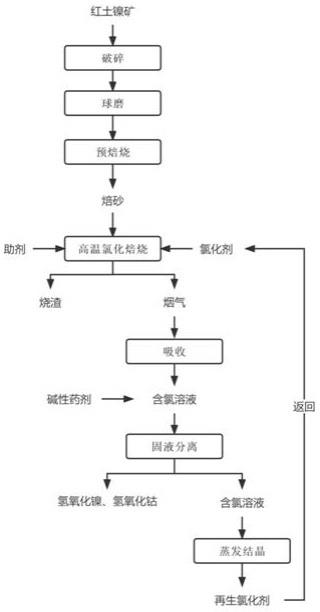

29.图1为实施例提供的红土镍矿氯化挥发提取镍钴的方法的工艺流程示意图。

具体实施方式

30.如本文所用之术语:

[0031]“由

……

制备”与“包含”同义。本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

[0032]

连接词“由

……

组成”排除任何未指出的要素、步骤或组分。如果用于权利要求中,此短语将使权利要求为封闭式,使其不包含除那些描述的材料以外的材料,但与其相关的常规杂质除外。当短语“由

……

组成”出现在权利要求主体的子句中而不是紧接在主题之后时,其仅限定在该子句中描述的要素;其它要素并不被排除在作为整体的所述权利要求之外。

[0033]

当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1~5”时,所描述的范围应被解释为包括范围“1~4”、“1~3”、“1~2”、“1~2和4~5”、“1~3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

[0034]

在这些实施例中,除非另有指明,所述的份和百分比均按质量计。

[0035]“质量份”指表示多个组分的质量比例关系的基本计量单位,1份可表示任意的单位质量,如可以表示为1g,也可表示2.689g等。假如我们说a组分的质量份为a份,b组分的质量份为b份,则表示a组分的质量和b组分的质量之比a:b。或者,表示a组分的质量为ak,b组分的质量为bk(k为任意数,表示倍数因子)。不可误解的是,与质量份数不同的是,所有组分的质量份之和并不受限于100份之限制。

[0036]“和/或”用于表示所说明的情况的一者或两者均可能发生,例如,a和/或b包括(a和b)和(a或b)。

[0037]

一种红土镍矿氯化挥发提取镍钴的方法,包括:

[0038]

将红土镍矿进行第一焙烧,然后与氯化剂和助剂混合后进行第二焙烧;

[0039]

将所述第二焙烧产生的烟气通入吸收液中,然后向所述吸收液中加入碱性物质,反应后固液分离得到氢氧化镍钴产品和滤液;

[0040]

所述滤液采用所述烟气进行加热浓缩结晶得到氯化物,所述氯化物返回作为氯化剂使用。

[0041]

在一个可选的实施方式中,所述红土镍矿使用前进行粉碎和球磨;

[0042]

所述球磨得到的物料的粒度小于等于100目。

[0043]

红土镍矿直接破碎、球磨后用于反应过程,直接采用粉体进行反应,在减少造球等操作步骤的同时增加了反应物的比表面积,可以在相同的条件下获得更高的镍钴转化率。

[0044]

在一个可选的实施方式中,所述第一焙烧的温度为700-900℃,时间为1-4h。

[0045]

在氯化挥发之前增加预焙烧步骤,转变矿相结构,脱除结晶水。由于镍钴由于嵌布在其他金属元素中,直接氯化挥发效率不高,且氯化剂会和铁等其他金属反应,造成氯化剂的大量消耗。预焙烧通过改变矿相结构,使易于氯化挥发的二价铁焙烧转化为不易反应的三价铁,同时,镍钴反应活性位点更好的暴露出来,有利于后续氯化反应的进行。通过预焙烧改性能够实现选择性氯化,在镍钴高效挥发的同时实现对其他金属氯化挥发的抑制。

[0046]

可选的,所述第一焙烧的温度可以为700℃、750℃、800℃、850℃、900℃或者700-900℃之间的任一值,时间可以为1h、2h、3h、4h或者1-4h之间的任一值。

[0047]

在一个可选的实施方式中,所述氯化剂包括氯化钙、氯化镁、氯化钠、氯化铵中的一种或多种;所述氯化剂的用量为所述红土镍矿的质量的5%-50%。

[0048]

可选的,所述氯化剂的用量可以为所述红土镍矿的质量的5%、15%、20%、25%、30%、35%、40%、45%、50%或者5%-50%之间的任一值。

[0049]

在一个可选的实施方式中,所述助剂包括氧化钙、碳酸钙、二氧化硅、煤粉、炭粉中的一种或多种;

[0050]

所述助剂的用量不超过所述红土镍矿的质量的20%。

[0051]

可选的,所述助剂的用量可以为所述红土镍矿的质量的1%、5%、10%、15%、20%或者不超过20%的任一值。

[0052]

在氯化挥发过程中添加助剂,助剂的作用为促进氯化剂的分解,以与氯化剂分解产物结合或其他方式促进氯化剂分解反应沿正向进行,提高了反应效率。

[0053]

在一个可选的实施方式中,所述第二焙烧的温度为1000-1300℃,时间为2-6h。

[0054]

可选的,所述第二焙烧的温度可以为1000℃、1050℃、1100℃、1150℃、1200℃、1250℃、1300℃或者1000-1300℃之间的任一值,时间可以为2h、3h、4h、5h、6h或者2-6h之间的任一值。

[0055]

在一个可选的实施方式中,所述吸收液包括水。

[0056]

在一个可选的实施方式中,所述碱性物质包括氢氧化镁、氢氧化钠、氢氧化钙、氧化钙、氨水中的一种或多种;

[0057]

加入所述碱性物质的体系终点ph为7-8。

[0058]

可选的,加入所述碱性物质的体系终点ph可以为7.1、7.2、7.3、7.4、7.5、7.6、7.7、7.8、7.9、8或者7-8之间的任一值。

[0059]

在一个可选的实施方式中,所述加热浓缩结晶采用多效蒸发、热力蒸汽再压缩蒸发、机械蒸汽再压缩蒸发和降膜式机械蒸汽再压缩循环蒸发中的任意一种。

[0060]

提取氢氧化镍钴后的含氯废液经进一步处理回收得到固体氯化剂,可以循环利用,减少了工艺中的氯化剂用量,且大幅减少废水排放,环境友好。固液分离方法采用过滤、抽滤、压滤中的任意一种。

[0061]

在一个可选的实施方式中,所述第一焙烧和所述第二焙烧各自独立的采用回转窑、转底炉、鼓风炉、沸腾炉、电炉中的任一种。

[0062]

下面将结合具体实施例对本技术的实施方案进行详细描述,但是本领域技术人员将会理解,下列实施例仅用于说明本技术,而不应视为限制本技术的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0063]

实施例1

[0064]

如图1所示,本实施例提供一种红土镍矿氯化挥发提取镍钴的方法,具体包括如下步骤:

[0065]

红土镍矿的成分中含有ni0.75%,co0.024%,fe48.42%,cr2.14%,mgo0.18%(重量%)。

[0066]

将红土镍矿破碎后,球磨至100目,然后在900℃的温度下预焙烧1h;按红土镍矿重量加入24%氯化钙和1%炭粉,在1200℃温度下,氯化挥发4h,使镍和钴以气态氯化物形式挥发,用水吸收得到氯化物溶液;向氯化物溶液加入氢氧化钠,控制终点ph为7.8,得到氢氧化镍和氢氧化钴的沉淀,回收率镍93%,钴91%,铁的挥发率抑制在5%,回收氯化剂量为初始加入氯化剂重量的91%。

[0067]

实施例2

[0068]

本实施例提供一种红土镍矿氯化挥发提取镍钴的方法,具体包括如下步骤:

[0069]

红土镍矿的成分中含有ni0.75%,co0.024%,fe48.42%,cr2.14%,mgo0.18%(重量%)。

[0070]

将红土镍矿破碎后,球磨至100目,然后在900℃的温度下预焙烧3h;按红土镍矿重量加入12%氯化镁和1%炭粉,在1250℃温度下,氯化挥发2h,使镍和钴以气态氯化物形式挥发,用水吸收得到氯化物溶液;向述氯化物溶液加入氢氧化钠,控制终点ph为7.8,得到氢氧化镍和氢氧化钴的沉淀,回收率镍91%,钴90%,铁的挥发率抑制在7%,回收氯化剂量为初始加入氯化剂重量的89%。

[0071]

实施例3

[0072]

本实施例提供一种红土镍矿氯化挥发提取镍钴的方法,具体包括如下步骤:

[0073]

红土镍矿的成分中含有ni0.75%,co0.024%,fe48.42%,cr2.14%,mgo0.18%(重量%)。

[0074]

将红土镍矿破碎后,球磨至100目,然后在900℃的温度下预焙烧3h;按红土镍矿重量加入 24%氯化钙,1%炭粉和3%的二氧化硅,在1250℃温度下,氯化挥发6h,使镍和钴以气态氯化物形式挥发,用水吸收得到氯化物溶液;向述氯化物溶液加入氢氧化钠,控制终点ph为7.8,得到氢氧化镍和氢氧化钴的沉淀,回收率镍95%,钴93%,铁的挥发率抑制在4%,回收氯化剂量为初始加入氯化剂重量的93%。

[0075]

对比例1

[0076]

红土镍矿的成分中含有ni0.75%,co0.024%,fe48.42%,cr2.14%,mgo0.18%(重量%)。

[0077]

将红土镍矿破碎后,球磨至100目,然后在900℃的温度下预焙烧3h;按红土镍矿重量加入12%氯化镁,在1250℃温度下,氯化挥发2h,使镍和钴以气态氯化物形式挥发,用水吸收得到氯化物溶液;向述氯化物溶液加入氢氧化钠,控制终点ph为7.8,得到氢氧化镍和氢氧化钴的沉淀,回收率镍32%,钴20%,铁的挥发率为1%,回收氯化剂量为初始加入氯化剂重量的42%。

[0078]

通过实施例和对比例1的对比可知,当仅使用氯化剂而不使用助剂的情况下,镍回收率、钴回收率和回收氯化剂量均大幅度下降。

[0079]

对比例2

[0080]

红土镍矿的成分中含有ni0.75%,co0.024%,fe48.42%,cr2.14%,mgo0.18%(重量%)。

[0081]

将红土镍矿破碎后,球磨至100目,然后在500℃的温度下预焙烧3h;按红土镍矿重量加入12%氯化镁和1%炭粉,在1250℃温度下,氯化挥发2h,使镍和钴以气态氯化物形式挥发,用水吸收得到氯化物溶液;向述氯化物溶液加入氢氧化钠,控制终点ph为7.8,得到氢

氧化镍和氢氧化钴的沉淀,回收率镍45%,钴52%,铁的挥发率为3%,回收氯化剂量为初始加入氯化剂重量的53%。

[0082]

通过实施例和对比例2的对比可知,当预焙烧(第一焙烧)温度过低的情况下,镍回收率、钴回收率和回收氯化剂量均大幅度下降。

[0083]

对比例3

[0084]

红土镍矿的成分中含有ni0.75%,co0.024%,fe48.42%,cr2.14%,mgo0.18%(重量%)。

[0085]

将红土镍矿破碎后,球磨至100目,然后在900℃的温度下预焙烧3h;按红土镍矿重量加入 24%氯化钙,1%炭粉和3%的二氧化硅,在950℃温度下,氯化挥发6h,使镍和钴以气态氯化物形式挥发,用水吸收得到氯化物溶液;向述氯化物溶液加入氢氧化钠,控制终点ph为7.8,得到氢氧化镍和氢氧化钴的沉淀,回收率镍73%,钴78%,铁的挥发率为5%,回收氯化剂量为初始加入氯化剂重量的77%。

[0086]

通过实施例和对比例3的对比可知,当第二焙烧温度较低的情况下,镍回收率、钴回收率和回收氯化剂量均大幅度下降。

[0087]

对比例4

[0088]

红土镍矿的成分中含有ni0.75%,co0.024%,fe48.42%,cr2.14%,mgo0.18%(重量%)。

[0089]

将红土镍矿破碎后,球磨至100目,然后在900℃的温度下预焙烧3h;按红土镍矿重量加入 24%氯化钙,1%炭粉和3%的二氧化硅,在1250℃温度下,氯化挥发6h,使镍和钴以气态氯化物形式挥发,用水吸收得到氯化物溶液;向述氯化物溶液加入氢氧化钠,控制终点ph为6.0,得到氢氧化镍和氢氧化钴的沉淀,回收率镍72%,钴74%,铁的挥发为4%,回收氯化剂量为初始加入氯化剂重量的75%。

[0090]

通过实施例和对比例4的对比可知,当加入碱性物质控制终点ph较低的情况下,镍回收率、钴回收率和回收氯化剂量均大幅度下降。

[0091]

最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

[0092]

此外,本领域的技术人员能够理解,尽管在此的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本技术的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本技术的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1