一种矿热炉冶炼生产硅系合金材料的方法与流程

本发明属于合金冶炼,具体涉及一种矿热炉冶炼生产硅系合金材料的方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、稀土元素的金属活泼型强,极易与氧、氮、磷、硫、碳等元素反应生成稳定的化合物,其主要以稀土硅系合金的形式广泛应用在球墨铸铁、炼钢以及涂料、化工等行业。目前稀土硅系合金实现大规模工业化生产主要采用电硅热法及碳热还原法两种。电硅热法又称“两步法”,以硅铁作为还原剂,以稀土精矿或富稀土渣作为原料冶炼稀土硅铁合金产品,该工艺存在电耗高、渣量大、稀土回收率低、产品质量差等缺点。碳热还原法又称“一步法”,以稀土矿、硅石、碳质还原剂及钢屑作为原料,在矿热炉内进行高温冶炼制备稀土硅铁合金,可有效降低硅铁及石灰的消耗量。相较于电硅热法,碳热还原法具有连续生产,无工业废渣的优点,是一种冶炼稀土硅系合金更加经济的方法。

3、但碳热还原法冶炼稀土硅系合金工艺中,存在如下缺点:

4、(1)以粒径小的稀土精矿为原料时,其直接入炉严重影响矿热炉炉料的透气性的缺点。因此使用稀土精矿时需对其配加粘结剂进行造块处理。中国专利cn1332256a采用压块法对稀土精矿造块处理,但压块法存在产量低、强度差的缺点,并且在冶炼过程中易导致技术经济指标差、冶炼电耗高、产品质量差的缺点。中国专利cn1071205a、cn1389586a中采用球团法对含稀土原料进行造块处理,球团具有强度高、生产能力大及产品质量好等优点,但其采用无机粘结剂硅酸钠进行造球,存在硅酸钠用量大、球团强度低、影响产品质量等缺点,并且钠元素加入量过多会对矿热炉炉衬造成腐蚀影响。中国专利cn1372013a、cn104962741a中采用稀土精矿配加冶金焦粉、精煤粉及粘结剂混合、压团并焦化处理制得焦化稀土团块,以其为入炉原料,原料制备过程复杂,且焦化过程中易产生有毒有害气体,增大废气处理成本。因此,为节约成本需要探寻更加经济、团块性能好的造块处理方法。

5、(2)矿热炉炉底易产生碳化硅、碳化钙等碳化物的堆积,造成炉底上涨,严重影到稀土硅系合金的连续生产。国内相关企业及学者通过对入炉炉料配比、矿热炉参数、电气操作等进行调整,可以延缓炉底上涨,但不能完全解决炉底上涨现象。

6、(3)目前采用矿热炉冶炼稀土硅系合金的矿热炉冶炼品种单一,在稀土精矿供应不足的情况下,只能停产,造成企业经济利益下滑。

技术实现思路

1、为了解决现有技术的不足,本发明的目的是提供一种矿热炉冶炼生产硅系合金材料的方法,该方法可解决传统碳热还原法冶炼稀土硅铁合金中存在的炉底结瘤上涨、稀土回收率低、产品质量差、产品品种单一等问题,可生产稀土硅铁合金及高纯硅铁合金两种合金材料。

2、为了实现上述目的,本发明的技术方案为:

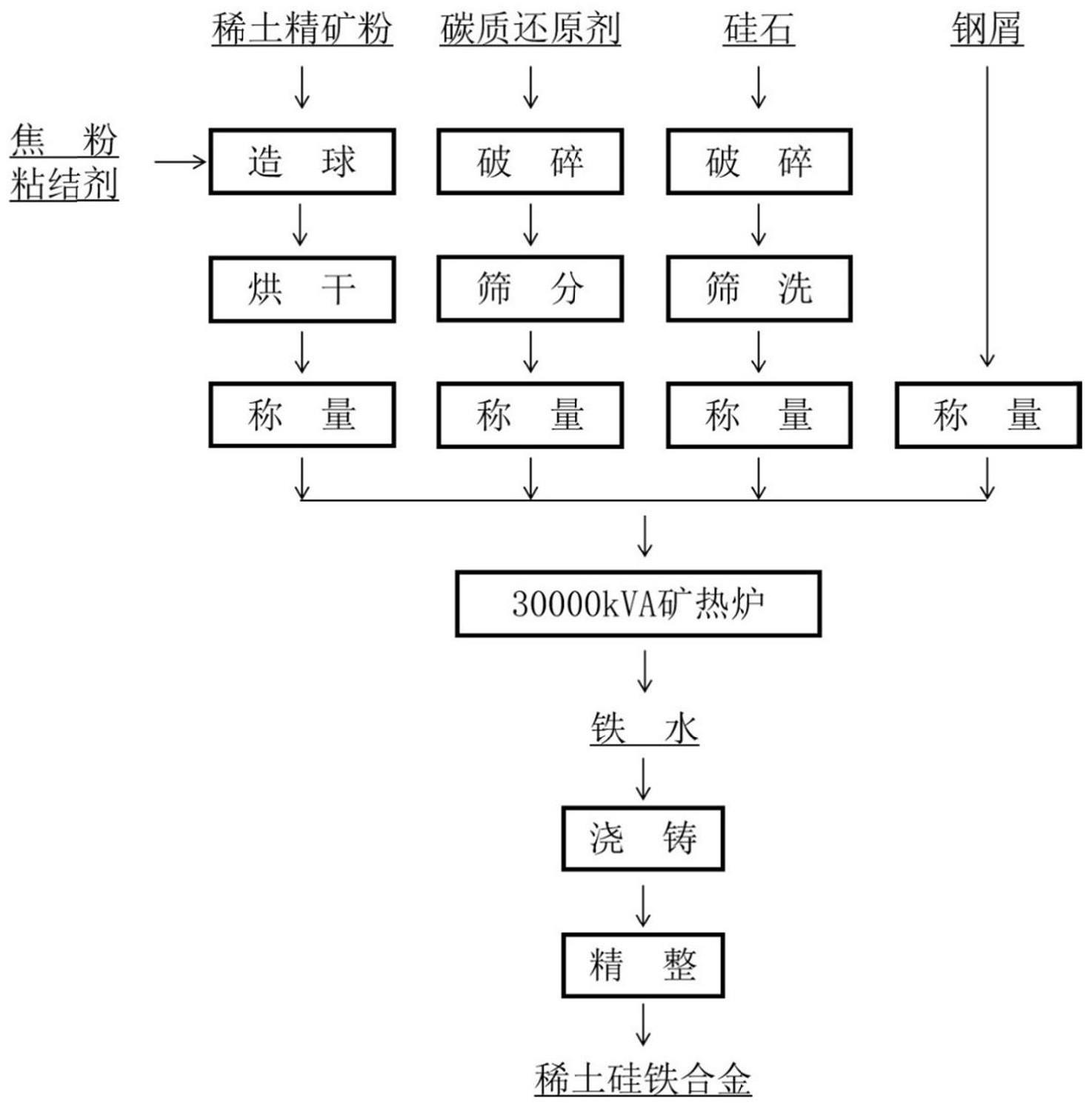

3、本发明的第一方面,提供一种矿热炉冶炼生产硅系合金材料的方法,包括以下步骤:

4、(1)制备稀土球团

5、将稀土精矿,配加碳质还原剂、粘结剂、水分,充分混合后,采用对辊造球机制备生球,干燥得稀土球团,稀土球团直径为30-50mm;

6、(2)制备硅系合金

7、将稀土球团、硅石、碳质还原剂及钢屑进行配料,配置好的混合物料均匀加入矿热炉内进行冶炼,然后浇铸、冷却后得到冶炼产品。

8、其中:

9、本发明所述的矿热炉冶炼生产硅系合金材料的方法对稀土精矿原料要求广泛,稀土精矿为经焙烧处理后的稀土精矿,其中reo含量为55%-75%,粒度<200目占比超过85%均可。

10、优选的,所述粘结剂为无机粘结剂配加有机粘结剂组成而成的复合粘结剂,无机粘结剂与有机粘结剂的质量比为4-10;进一步优选的,所述无机粘结剂为膨润土、水玻璃、硅溶胶中的一种或几种;进一步优选的,所述有机粘结剂为淀粉、糖浆废液、造纸废液、羧甲基纤维素钠、木质素磺酸钠、腐殖酸钠中的一种或几种。粘结剂采用有机粘结剂配加无机粘结剂,可以显著降低粘结剂的使用量、提高稀土球团的强度及爆裂温度,可有效提高产品质量,降低生产成本。

11、优选的,步骤(1)中,所述碳质还原剂为焦炭、兰炭、石油焦、洗精煤中的一种或几种的混合物;所述碳质还原剂要求为:粒度<0.1mm,固定碳>75%,灰分<7%。

12、优选的,步骤(2)中,所述碳质还原剂为木炭、焦炭、兰炭、半焦、低灰分烟煤中的一种或几种的混合物,其具有固定碳含量高、电阻率高及化学活性好的特点,有利于电极深插,提高炉底温度,防止炉底碳化物堆积造成炉底上涨。所述碳质还原剂要求为:固定碳>80%,灰分<10%,粒度5-18mm。

13、本发明在矿热炉中使用了特殊的还原物质,即步骤(1)、步骤(2)中的碳质还原剂,使稀土氧化物还原,使得稀土资源充分利用,同时降低稀土硅合金的成本,提高稀土回收率。本发明通过调整配料,严格控制碳质还原剂的加入量,可防止碳含量过多,生成碳化物,造成炉底上涨。

14、优选的,以生球总质量为100%进行配料,稀土精矿的加入量为55%-65%,碳质还原剂的加入量为20%-30%,粘结剂的加入量为5%-9%,水分的加入量为7%-8%。

15、优选的,所述硅石中二氧化硅含量>97%,粒度80-160mm。

16、优选的,所述钢屑含铁量>95%,长度<50mm。

17、优选的,对辊压球机的成球压力为18-22mpa。

18、优选的,生球干燥时所用设备为竖炉、焙烧窑、回转窑中的一种,干燥温度为180℃-230℃,干燥时间为25-35min。生球干燥前,采用圆辊筛对球团进行筛分处理,得到粒径分布在30-50mm间的合格生球团,然后将合格生球团进行干燥固结处理得到成品稀土球团矿。

19、优选的,矿热炉一次侧电压为30-40kv,二次侧电压为180-200v,二次侧电流为100800-100850a,1.5-2.5h出合金一次;进一步优选为矿热炉一次侧电压为35kv,二次侧电压为189v,二次侧电流为100810a,2h出合金一次。

20、本发明所述的方法通过调整入炉原料的配比,可生产稀土硅铁合金及高纯硅铁合金两种合金材料。冶炼产品为稀土硅铁合金,入炉原料为稀土球团、硅石、碳质还原剂及钢屑炉料中稀土金属元素与硅元素的质量比为0.3~0.6,碳质还原剂的加入量为理论还原稀土、硅、钙、钡元素所需碳量的80%~100%,钢屑的加入量为炉料总质量的0.5%~2%。

21、冶炼产品为高纯硅铁合金时,入炉原料为硅石、碳质还原剂及钢屑,硅石加入量为炉料总质量的50-60%,碳质还原剂的加入量为炉料总质量的30%-40%,钢屑的加入量为炉料总质量的8%-12%。优选的,硅石加入量为1.8吨/吨高纯硅铁,碳质还原剂的加入量为1.1吨/吨高纯硅铁,钢屑的加入量为0.35吨/吨高纯硅铁。

22、优选的,冶炼产品为稀土硅铁合金时,稀土球团中的稀土元素与炉料中硅元素的质量比为0.35~0.55,碳质还原剂的加入量为理论还原稀土、硅、钙、钡元素理论用碳量的80%~95%;

23、或,冶炼产品为高纯硅铁合金时,钢屑的加入量为炉料总质量的8%-11%。

24、优选的,冶炼产品为稀土硅铁合金时,合金铁水流入铁水包中,静置10-15min后进行扒渣处理,然后浇铸,优选为采用天车浇铸或定点浇铸;

25、或,冶炼产品为高纯硅铁合金时,合金铁水流入铁水包中,无需静置处理,直接进行浇铸,优选为采用天车浇铸或定点浇铸。

26、其中,天车浇铸方式是浇入锭模中,待冷却后将块状合金产品移动至合金箱中,并通过天车转运至精整区域。定点浇铸方式是将铁水包移动至倾翻机中,通过液压机构将铁水包倾翻浇铸至锭模中,待冷却后将块状合金产品移动至合金箱中,并通过天车转运至精整区域。

27、本发明的有益效果为:

28、本发明的方法,采用稀土精矿配加碳质还原剂及复合粘结剂制备稀土含碳球团矿作为原料,并通过配加硅石、碳质还原剂及钢屑进行配料,制备批次炉料入炉冶炼,通过采用新型复合粘结剂对稀土精矿进行造球,提高球团质量,并通过调整配料,严格控制碳质还原剂的种类以及用量,避免炉底上升,实现连续生产,解决了传统碳热还原法冶炼稀土硅铁合金中存在的炉底结瘤上涨、稀土回收率低、产品质量差的问题。同时在一台矿热炉内生产高稀土硅铁合金、高纯硅铁合金两种合金产品,降低了生产成本,提升了产品质量,解决了传统碳热还原法存在的产品品种单一的问题,推动了碳热还原法冶炼稀土硅系合金工艺的进展。

- 还没有人留言评论。精彩留言会获得点赞!