浇注不锈钢板坯的扇形段三分节驱动辊、冷却系统及方法与流程

本发明属于不锈钢板坯连铸机设备,具体涉及浇注不锈钢板坯的扇形段三分节驱动辊、冷却系统及方法。

背景技术:

1、目前,在国内外大规模的连铸机生产过程中,均会存在扇形段辊子粘渣的问题,尤其是驱动辊,粘渣问题更为严重。由于辊子表面温度高,保护渣和板坯氧化铁皮混合物易粘结到驱动辊表面,在驱动辊转动过程中,“粘渣”会对板坯表面产生压坑,严重影响板坯表面质量,部分板坯需要下线修磨,下线修磨会产生两个问题:金属收得率下降,生产成本增加;热送率降低,修磨后,板坯需重新加热,浪费能源,污染环境,增加生产成本。

2、现有技术中,国内外连铸机扇形段驱动辊结构基本整体芯轴式,该结构主要由整体芯轴、辊套、冷却管、整体式轴承座、传动接轴等组成。辊套与整体芯轴通过键连接,辊套与芯轴之间为间隙配合。芯轴开中心通水孔,冷却水通过旋转接头进入冷却水管,由冷却水管进入到芯轴中心孔,实现对芯轴的冷却,从而对辊套进行冷却,该结构由于芯轴和辊套之间的装配间隙以及水孔距离辊套表面距离较大,对辊子表面冷却有限不能有效冷却辊子表面,在生产过程中易出现辊子粘渣问题。

技术实现思路

1、本发明提供了浇注不锈钢板坯的扇形段三分节驱动辊、冷却系统及方法,目的在于提供一种能够加强三分节驱动辊的冷却,最大程度降低辊子表面温度,解决粘渣问题,提高板坯表面质量,降低生产成本,节约资源。

2、为实现上述目的,本发明采用的技术方案是:

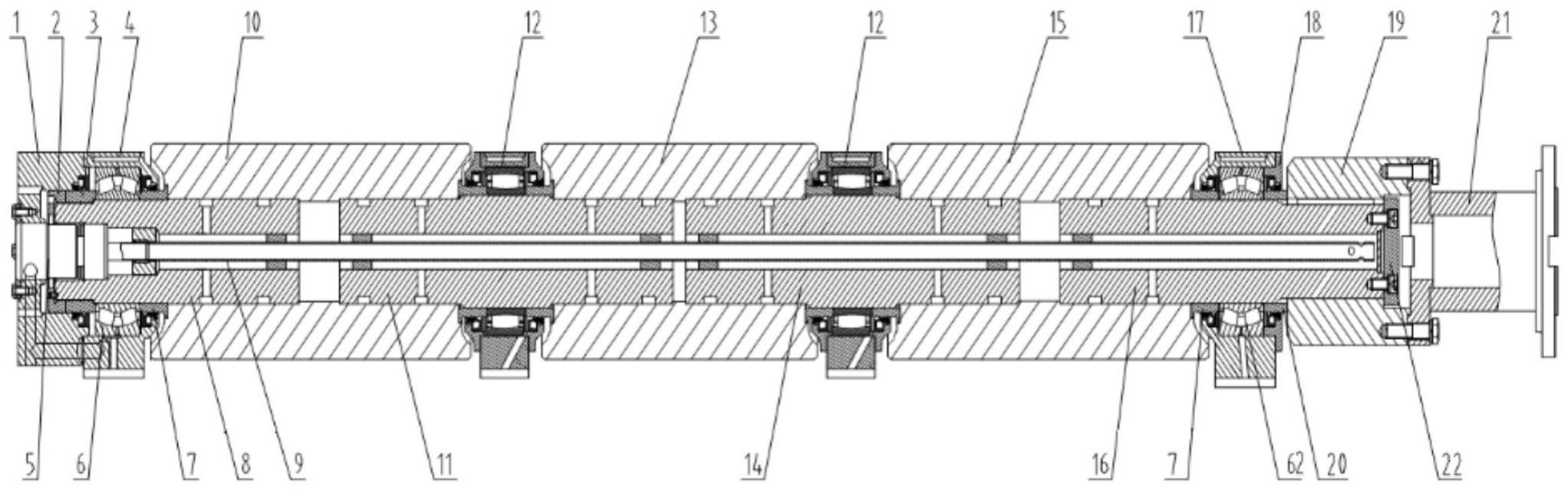

3、浇注不锈钢板坯的扇形段三分节驱动辊,包括第一轴承机构、第一轴、通水管、第一辊套、第二轴、两个剖分轴承座装配、第二辊套、第三轴、第三辊套、第四轴、第二轴承机构、驱动套、轴盖和驱动接轴;所述的第一轴、第二轴、第三轴和第四轴均沿轴向设置有空腔,且从左至右依顺序水平设置;第一轴与第二轴、第二轴与第三轴、第三轴与第四轴之间有间隙;所述第一轴承机构连接在第一轴的外端;所述第二轴承机构连接在第四轴上,且其两端分别与第三辊套和驱动套连接;所述第一辊套套接在第一轴和第二轴的外周上;所述第二辊套套接在第二轴和第三轴的外周上;所述第三辊套套接在第三轴和第四轴的外周上;所述第一辊套和第二辊套之间、第二辊套和第三辊套之间分别通过套接在第二轴和第三轴上的一个剖分轴承座装配连接;所述驱动套套接在第四轴的外端,驱动套的外端与驱动接轴连接;所述轴盖连接在第四轴的端头,且置于驱动接轴内侧;所述的通水管的一端与第一轴承机构连通,通水管的另一端依次穿过第一轴、第二轴、第三轴,并延伸至第四轴内,通水管另一端的端头与轴盖之间有间隙,且通水管的外侧壁与第一轴、第二轴、第三轴和第四轴的空腔内壁之间有用于冷却水通过的间隙;从第一轴承机构、第一轴、通水管、第一辊套、第二轴、第二辊套、第三轴、第三辊套、第四轴至第二轴承机构之间,具有连通的水路;所述第一轴承机构、第二轴承机构及两个剖分轴承座装配分别具有单独的循环水路。

4、所述的第一轴承机构包括第一端盖、锁紧环、第一挡环、第一整体轴承座、旋转接头、第一轴承和第二挡环;所述第一轴承的内圈连接在第一轴的外端侧壁上,第一轴承的外圈与第一整体轴承座连接;所述旋转接头的外端与第一端盖可拆卸连接,旋转接头的内端连接在第一轴一端内,并与通水管的一端连通;所述第一端盖可拆卸的连接在第一整体轴承座上;所述的锁紧环螺纹连接在第一轴的端头外侧壁上,并与第一轴的端面固定;所述第一挡环套接在第一轴外侧壁上,且置于锁紧环与第一轴承之间;所述的第二挡环套接在第一轴外侧壁上,且置于第一轴承与第一辊套之间;所述的第二轴承机构包括第二轴承、第二挡环、第二整体轴承座、第二端盖和第三挡环,所述第二轴承的内圈与第四轴连接,第二轴承的外圈与第二整体轴承座连接,该第二挡环套接在第四轴外侧壁上且置于第三辊套、第二轴承和第二整体轴承座围成的空间内,第三挡环套接在第四轴外侧壁上且置于驱动套、第二端盖和第二轴承围成的空间内。

5、所述第一整体轴承座上开有相互独立的与外接冷却水系统连接用于自身冷却的环形水路及第二进水通道和第二回水通道;所述第二进水通道和第二回水通道分别与第一端盖连通。

6、所述的第一端盖为放倒的圆形杯状结构,底部设置有矩形延伸段;第一端盖开口朝向第一轴,其底面中心位置开有用于与旋转接头连接的圆形连接孔;在延伸段上设置有第一进水通道和第一回水通道;第一进水通道的两端分别与第一整体轴承座上的第二进水通道和旋转接头连通,第一回水通道分别与旋转接头的外环回水通路和第一整体轴承座上的第二回水通道连通。

7、所述的第一轴为圆柱体结构,圆柱体一端的外侧壁上设置有第一台肩,第一台肩与圆柱体另一端之间的侧壁上开有环状第一凹槽,第一轴沿轴心开有贯穿的第一水孔,第一水孔在设置第一台肩侧的孔口外径大于另一侧孔口的外径;在第一水孔与第一凹槽之间的侧壁上开有多个贯穿侧壁的第一通水孔;在第一凹槽与圆柱体另一端之间的外侧壁上开有与第一通水孔个数相同的第一螺旋槽,每一个第一螺旋槽与一个第一通水孔连通;第一台肩与第一凹槽之间的圆柱体侧壁上设置有第二台肩;所述第二轴和第三轴的结构相同,该第二轴为圆柱体结构,圆柱体的外侧壁中部设置有凸环,凸环的两侧分别设置有环状第二凹槽,圆柱体的中心沿轴线开有贯穿的第二水孔,在第二水孔与每个第二凹槽之间的侧壁上均开有连通第二凹槽与第二水孔的第二通水孔,在每个第二凹槽与圆柱体两端之间的外侧壁上均开有与第二通水孔个数相同的第二螺旋槽,每一个第二螺旋槽与一个第二通水孔连通。

8、所述第四轴沿轴心线开有第三水孔,第三水孔的一端孔口上设置有用于封堵此端孔口的密封板,第四轴一侧的外侧壁上沿周向开有第三凹槽,在第三凹槽与第三水孔之间的侧壁上开有连通第三凹槽与第三水孔的第三通水孔,在第三凹槽与第四轴一端的侧壁上开有与第三通水孔个数相同的第三螺旋槽,第四轴另一端的侧壁上开有与中心轴线平行的键槽,在键槽与第三凹槽之间的第四轴侧壁上设置有第三台肩和第四台肩。

9、所述的第一辊套、第二辊套和第三辊套的结构相同,第一辊套与第三辊套的长度相同;所述的第一辊套是由42crmo制成的圆柱体,且在中心沿轴向开有贯穿上下底面的连接通孔;该连接通孔的中部内径小于两侧的内径,该连接通孔的两侧内径分别与连接其内的第一轴和第二轴的外径匹配;第一辊套的外侧壁设置有至少三层不锈钢镀层,位于外层的不锈钢镀层的表面开有多条环形槽;第一辊套两端面上开有与第一轴和第二轴连接的装配孔。

10、所述的通水管包括水管本体、一个支撑通水块和多个支撑隔水块;所述的支撑通水块为其中心具有连接通孔的十字形接头,其连接在水管本体一端的端头;支撑通水块的外径与第一轴的中部内径匹配,支撑通水块的内径与水管本体的外径匹配;所述支撑隔水块为中心具有通孔的圆柱体,其内径与水管本体的外径匹配,其外径与第二轴、第三轴及第四轴的内径匹配,在水管本体与第一轴、第二轴、第三轴、第四轴的每个端口衔接处,均设置一个支撑隔水块;水管本体的另一端端口为开放结构,此端侧壁上开有多个贯穿侧壁的出水口。

11、浇注不锈钢板坯的扇形段三分节驱动辊的冷却系统,至少包括浇注不锈钢板坯的扇形段三分节驱动辊,还包括冷却水系统、回水系统和辊外二冷水喷淋系统;冷却水系统与扇形段三分节驱动辊连接,用于驱动辊的冷却;回水系统与扇形段三分节驱动辊连接,用于驱动辊冷却后回水的收集;辊外二冷水喷淋系统置于扇形段三分节驱动辊的外部,用于对驱动辊外边面的喷淋冷却。

12、浇注不锈钢板坯的扇形段三分节驱动辊的冷却系统的冷却方法,采用浇注不锈钢板坯的扇形段三分节驱动辊的冷却系统,包括如下步骤,

13、步骤一:轴承冷却进入步骤二,辊身冷却进入步骤三;

14、步骤二:外接的冷却水系统的进水,分别进入第一轴承机构中的第一整体轴承座、两个剖分轴承座装配和第二轴承机构中的第二整体轴承座,分别经第一轴承机构和第二轴承机构中的轴承座、两个水冷剖分轴承座装配及第二轴承机构中的第二整体轴承座后的回水汇集后,进入外接的回水系统;

15、步骤三:外接的冷却水系统的进水,通过第一轴承机构中的第一整体轴承座,经第一端盖进入旋转接头,通过旋转接头后进入通水管一端中,从通水管的另一端流出,依次经通水管与第四轴之间形成的水路、第三通水孔、第三螺旋槽进入第三辊套、第四轴、第三轴及通水管围成的空间内;之后,冷却水依次经第三轴上靠近第四轴端的第二螺旋槽、第二通水孔、第三轴内腔与通水管之间形成的水路,进入第三轴上靠近第二轴端的第二通水孔、第二螺旋槽进入第三轴、第二轴、通水管及第二辊套围成的空间内;随后,冷却水依次经第二轴上靠近第三轴一端的第二螺旋槽、第二通水孔、第二轴内腔与通水管之间形成的水路,进入第二轴上靠近第一轴端的第二通水孔、第二螺旋槽进入第一轴、第二轴、通水管及第一辊套围成的空间内,之后依次经第一轴上的第一螺旋槽、第一通水孔、第一水孔、支撑通水块进入旋转接头外环回水通路,通过第一端盖、第一整体轴承座后排出,进入外接的回水系统;

16、步骤四:辊外二冷水喷淋系统向通过的不锈钢板坯喷淋二冷水,二冷水顺着不锈钢板坯流过三分节驱动辊中第一辊套、第二辊套和第三辊套外侧壁上的环形槽,对三分节驱动辊外侧壁进行进一步冷却。

17、有益效果:

18、(1)本发明由第一轴承机构、第一轴、通水管、第一辊套、第二轴、两个剖分轴承座装配、第二辊套、第三轴、第三辊套、第四轴、第二轴承机构、驱动套、轴盖和驱动接轴有机构成。其从第一轴承机构、通水管、第一轴至第四轴之间,具有连通的水路,用于对驱动辊内部冷却;第一轴承机构、第二轴承机构及两个剖分轴承座装配具有单独的循环水路,用于其自身的冷却。通过冷却水系统、回水系统和辊外二冷水喷淋系统的配合,采用驱动辊内、外不同途径,有效降低了驱动辊表面的温度,解决了粘渣问题,提高了板坯表面的质量,大幅度延长了辊子的使用寿命。

19、(2)本发明技术方案的采用,可大大提高不锈钢铸坯表面质量,降低生产成本,并节约了资源。

20、(3)本发明中辊套的外侧壁上设置了多条环形槽,使得二冷水通过后,能够在环形槽内短暂滞留,以带走更多的热量,增强了冷却的效果。

21、(4)本发明在第一轴承机构、第二轴承机构中的轴承座及两个剖分轴承座装配上建立单独的冷却水通道,使得轴承及水冷剖分轴承座装配运转过程中产生的热量及时散发,使得三分节驱动辊的冷却效果更好且能够单独控制,互不影响。

22、(5)本发明的辊子轴承装配采用剖分结构,能够方便实现辊子的多次线上修复。

23、上述说明仅是本发明技术方案的概述,为了能够更清楚的了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!