一种金属粉末的离心雾化设备的制作方法

1.本发明涉及金属粉末加工技术领域,尤其涉及一种金属粉末的离心雾化设备。

背景技术:

2.金属粉末的离心雾化是指利用机械旋转造成的离心力将金属液流破碎为小液滴,然后凝固为固态粉末的制粉方法。

3.传统的金属粉末离心雾化设备一种是将液滴滴到转盘上,通过转盘的高速旋转将金属液滴甩出并在筒壁上做离心旋转运动,另一种是利用冷气流将喷出的金属液吹向圆柱形的沉降筒筒壁上做离心运动;前者的离心力较强,制备出的金属粉末更加圆润,但粉末制备效率低且对电机转速要求较高导致电机因长时间的高转速运行而过于损耗电机使用寿命,后者的冷却效果较强,能够制备金属粉末的速度快,但离心力弱则制备的粉末颗粒不够圆润。

4.综上所述,有需要发明一种对电机转速要求不高且能够提高金属粉末离心雾化效率和粉末成型质量的设备。

技术实现要素:

5.本技术实施例通过提供一种金属粉末的离心雾化设备,解决了现有技术中离心雾化设备的转盘的电机因长时间高转速运行而过于损耗电机使用寿命的技术问题,达到了能够使离心雾化设备在转速相对低的情况下依然能够高效形成金属粉末的技术效果。

6.本技术实施例提供了一种金属粉末的离心雾化设备,包括上部呈圆柱筒形且下部呈尖部向下的锥形筒状的沉降筒、排气管、固定于沉降筒底部的收集箱和固定于沉降筒顶部中心且开口向下的进液管;所述收集箱顶部与沉降筒连接处开有收集口;还包括转盘和转筒;所述收集口正下方的收集箱内固定有转动电机,转动电机顶部电机轴固定有穿过收集口的转轴,转轴为金属直杆;所述转盘固定于转轴顶部,转盘为开口向上的碟形,为硬质耐高温材质,转盘设置于进液管下方;所述转盘、转轴、进液管、收集口和沉降筒皆为同轴设置;所述转筒为圆柱筒形且滑动连接于沉降筒的圆柱筒内壁,转筒与沉降筒内壁贴合,通过电机驱动自转;所述转盘的转向与转筒相反且处于转筒的包围内。

7.优选的,所述转筒外壁一圈固定有凸齿,沉降筒筒壁设有连通至转筒凸齿的通槽,沉降筒外设置有电机与电机驱动的齿轮,齿轮与转筒的凸齿啮合,通过沉降筒外的电机驱动转筒自转。

8.优选的,还包括冷气喷头,所述冷气喷头有多个,均布于转筒上侧的沉降筒内壁上一圈,所述冷气喷头由水平向下倾斜三十度至四十五度且与沉降筒侧壁成十五度至三十度

夹角,冷气喷头由沉降筒外部制冷气泵通过管道连通,多个所述冷气喷头同时向沉降筒内喷出高压冷空气形成螺旋向下的气旋;所述进液管出液端低于冷气喷头;所述冷气喷头朝向与转盘的旋转方向同向。

9.优选的,所述转盘上还包括碳纤维线,所述碳纤维线为耐高温的碳纤维材质,直径为0.2毫米至0.5毫米,有多根,多根所述碳纤维线由中心向四周发散组成放射型的伞状结构,多个所述碳纤维线一端在转盘轴心汇聚,另一端均布固定于转盘的边缘。

10.优选的,所述沉降筒顶部旋转连接有转动台,所述转动台为圆柱形,其与转盘同轴设置,所述进液管穿过转动台轴心,两者滑动连接。

11.优选的,所述转动台底部固定有连接杆,所述连接杆为硬质直杆,有多个,连接杆与转动台底面垂直;所述连接杆底部固定有环台,所述环台圆台形,环台中心设有圆形开口,环台俯视角度为环形,环形的外直径大于转盘外直径,环形的内直径大于转轴和进液管末端宽度;所述环台下端面低于转筒顶部。

12.优选的,所述环台边缘固定有牵拉绳,牵拉绳为耐高温的碳纤维材质绳体,牵拉绳末端环套于碳纤维线上,与碳纤维线滑动连接,牵拉绳将碳纤维线向转盘外侧拉拽出折角。

13.优选的,所述转轴贯穿转盘延伸固定至转动台中心,所述进液管下部为进液通道,进液管中部为进液转接口,进液管末端为喷液口,进液转接口旋转连接于转动台顶部中心与沉降筒的接触部位,进液转接口顶部与进液管上部连通,进液通道连通于进液转接口底部且贯通转动台与转轴中心,进液通道末端的喷液口为转轴向径向凸起的环形喷头,喷头朝向为竖直向下正对转盘中心区域。

14.优选的,所述转轴上设置有集线盘,所述集线盘为圆环形,套设于转轴上,集线盘外直径小于喷液口外直径,多个所述碳纤维线的汇聚端固定于集线盘边缘一圈。

15.优选的,所述转轴上还开有滑轨,所述滑轨为转轴上竖直开设的内凹型电动轨道,滑轨位于转盘至环台之间的区域;所述集线盘滑动连接于滑轨内,集线盘在滑轨的控制下做上下往复运动。

16.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:通过在现有技术的离心雾化设备的沉降筒中设置转筒、转盘和冷气喷头,令转盘与冷气喷头施加同向力,令转筒与其余二者反向运动,使得金属液滴的离心力更大和在筒壁上的滚动速度更快,解决了现有技术中离心雾化设备的转盘的电机因长时间高转速运行而过于损耗电机使用寿命的技术问题,达到了能够使离心雾化设备在电机转速相对低的情况下依然能够高效形成金属粉末的技术效果。

附图说明

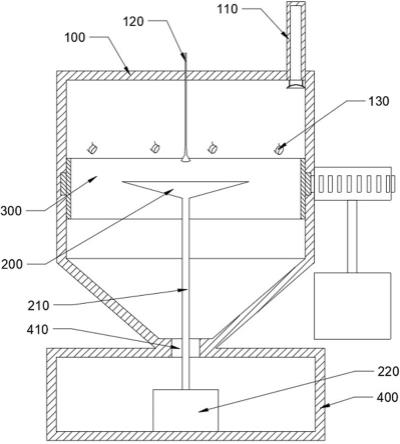

17.图1为本发明金属粉末的离心雾化设备的内部结构示意图;图2为本发明金属粉末的离心雾化设备的集线盘上升动作示意图;图3为本发明金属粉末的离心雾化设备的集线盘下降动作示意图。

18.图中:100、沉降筒;110、排气管;120、进液管;130、冷气喷头;200、转盘;210、转轴;211、滑轨;220、转动电机;230、碳纤维线;240、集线盘;250、

环台;251、牵拉绳;260、连接杆;270、转动台;271、进液转接口;272、进液通道;273、喷液口;300、转筒;400、收集箱;410、收集口。

具体实施方式

19.为了便于理解本发明,下面将参照相关附图对本技术进行更全面的描述;附图中给出了本发明的较佳实施方式,但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式;相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

20.需要说明的是,本文所使用的术语“垂直”、“水平”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

21.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同;本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明;本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

22.请参阅图1,本发明金属粉末的离心雾化设备的内部结构示意图,本技术金属粉末的离心雾化设备,包括沉降筒100、排气管110、转盘200、收集箱400和进液管120,所述转盘200低于进液管120;通过使转盘200与冷气喷头130施加同向力,令转筒300与其余二者反向运动,使得金属液滴的离心力更大和在筒壁上的滚动速度更快,解决了现有技术中离心雾化设备的转盘200对转速要求较高同时冷却效率较低的技术问题,达到了能够使离心雾化设备在电机转速相对低的情况下依然能够高效形成金属粉末的技术效果。

23.实施例一如图1所示,本技术一种金属粉末的离心雾化设备,包括上部呈圆柱筒形且下部呈尖部向下的锥形筒状的沉降筒100、固定于沉降筒100顶部一侧的排气管110、位于沉降筒100内的转盘200、固定于沉降筒100底部的收集箱400和固定于沉降筒100顶部中心且开口向下的进液管120,所述转盘200低于进液管120;所述收集箱400顶部与沉降筒100连接处开有收集口410,收集口410将收集箱400与沉降筒100连通,用于收集金属粉末;金属粉末的离心雾化设备还包括冷气喷头130和转筒300;所述收集口410正下方的收集箱400内固定有转动电机220,转动电机220顶部转动连接有穿过收集口410的转轴210,转轴210为金属直杆,能够在转动电机220的驱动下自转;所述转盘200固定于转轴220顶部,转盘200为开口向上的碟形,转盘200为硬质耐高温材质,即高于需要使用的金属溶液的熔点;所述转盘200、转轴220、进液管120、收集口410和沉降筒100皆为同轴设置;所述转筒300为圆柱筒形,转筒300滑动连接于沉降筒100的圆柱筒内壁,转筒300的外直径与沉降筒100的内直径相等,即两者贴合,转筒300外壁一圈固定有凸齿,沉降筒100外设有连通至转筒300凸齿的通槽,沉降筒100外设置有电机与电机驱动的齿轮,齿轮与转筒300的凸齿啮合,通过沉降筒100外的电机驱动转筒300自转;所述转盘200的转向与转筒300的转向相反,从而使转盘200中甩出的液滴相对于转筒300筒壁的运动速度与自身的旋转离心速度叠加,从而使金属粉末进行离心运动时在

转筒300筒壁上充分滚动,形成的粉末颗粒更加圆润;所述转盘200处于转筒300的包围内,即转盘200甩出的金属液滴将落在转筒300上;所述冷气喷头130有多个,均布于转筒300上侧的沉降筒100内壁上一圈,所述冷气喷头130水平倾斜向下三十度至四十五度且与沉降筒100侧壁成十五度至三十度夹角,冷气喷头130由沉降筒100外部制冷气泵通过管道连通,多个所述冷气喷头130同时向沉降筒100内喷出高压冷气形成气旋,对转盘200中甩出的分散液滴进行离心加速和快速的冷却;所述进液管120出液端低于冷气喷头130;所述冷气喷头130朝向与转盘200的旋转方向同向。

24.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:本实施例通过在现有技术的离心雾化设备的沉降筒100中设置转筒300、转盘200和冷气喷头130,令转盘200与冷气喷头130施加同向力,令转筒300与其余二者反向运动,使得金属液滴的离心力更大和在筒壁上的滚动速度更快,解决了现有技术中离心雾化设备的转盘200的电机因长时间高转速运行而过于损耗电机使用寿命的技术问题,达到了能够使离心雾化设备在电机转速相对低的情况下依然能够高效形成金属粉末的技术效果。

25.实施例二考虑到上述实施例一中的进液管120向下喷出金属液后落在转盘200上可能会有少部分液滴直接迸溅到转筒300上从而导致离心力不足的问题,若喷出的金属液较多而则会导致金属液在转盘200上汇聚,为解决上述问题,对上述实施例一进行改进,如图2和图3所示,具体结构如下:所述转盘200上还包括碳纤维线230,所述碳纤维线230为耐高温的碳纤维材质,直径为0.2毫米至0.5毫米,有多根,多根所述碳纤维线230由中心向四周发散组成放射型的伞状结构,多个所述碳纤维线230一端在转盘200轴心汇聚,另一端均布固定于转盘200的边缘;当金属液喷向转盘200时,转盘200上的碳纤维线230不断搅拌金属溶液并引导金属溶液向转盘200外侧甩出;所述沉降筒100顶部旋转连接有转动台270,所述转动台270为圆盘形,其与转盘200同轴设置,所述进液管120穿过转动台270轴心,两者滑动连接,所述转动台270能够与转盘200同轴同向转动;所述转动台270底部固定有连接杆260,所述连接杆260为硬质直杆,有多个,连接杆260与转动台270底面垂直;所述连接杆260底部固定有环台250,所述环台250圆台形,环台250中心设有圆形开口,环台250俯视角度为环形,环形的外直径大于转盘200外直径,环形的内直径大于转轴210和进液管120末端宽度;所述环台250下端面低于转筒300顶部;所述环台250边缘固定有牵拉绳251,牵拉绳251为耐高温的碳纤维材质绳体,牵拉绳251末端环套于碳纤维线230上,与碳纤维线230滑动连接,牵拉绳251将碳纤维线230向转盘200外侧拉拽出折角;通过牵拉绳251与碳纤维线230组成笼状,当有金属溶液迸溅时,牵拉绳251对迸溅的液滴进行二次旋转加速,同时使金属液滴雾化更加均匀;为实现转动台270与转盘200的同步转动,所述转轴210贯穿转盘200延伸固定至转

动台270中心,所述进液管120下部为进液通道272,进液管120中部为进液转接口271,进液管120末端为喷液口273,进液转接口271旋转连接于转动台270顶部中心与沉降筒100的接触部位,进液转接口271顶部与进液管120上部连通,进液通道272连通于进液转接口271底部且贯通转动台270与转轴210中心,进液通道272末端的喷液口273为转轴210向径向凸起的环形喷头,喷头朝向为竖直向下正对转盘200中心区域;为进一步增强金属溶液的扩散,使金属溶液雾化更加均匀,所述转轴210上设置有集线盘240,所述集线盘240为圆环形套设于转轴210上,集线盘240外直径小于喷液口273外直径,多个所述碳纤维线230的汇聚端固定于集线盘240边缘一圈;所述转轴210上还开有滑轨211,所述滑轨211为转轴210上竖直开设的内凹型电动轨道,由于电动轨道为现有技术,故不多赘述,滑轨211位于转盘200至环台250之间的区域;所述集线盘240滑动连接于滑轨211内,集线盘240在滑轨211的控制下做上下往复运动,从而将金属溶液更加均匀的打散,再通过牵拉绳251的二次加速将金属溶液进一步雾化并甩出至转筒300上。

26.上述本技术实施例中的技术方案,至少具有如下的技术效果或优点:本实施例通过在转盘200上设置碳纤维线230和牵拉绳251形成笼状,再利用集线盘240的上下运动带动组成伞状的碳纤维线230不断变化,解决了实施例一中金属溶液可能汇聚且迸溅后离心力不足而导致雾化效果不好的技术问题,实现了能够更均匀雾化金属溶液的同时减少金属溶液直接迸溅至筒壁的风险的技术效果。

27.以上所述仅为本发明的优选实施方式,并不用于限制本发明,对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明精神和原则内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1