一种高长期热稳定性高压溃性能Al-Mg-Si系铝合金及其制备方法与应用与流程

本发明涉及铝合金,特别涉及一种高长期热稳定性高压溃性能al-mg-si系铝合金及其制备方法与应用。

背景技术:

1、随着汽车工业的快速发展,全球汽车生产量和保有量飞速增长,节能减排、低碳环保已成为汽车工业发展的重要方向。汽车车身质量每减少10%,燃油消耗降低6%~8%,排放降低5%~6%。al-mg-si合金是一种可热处理强化铝合金材料,凭借其低密度和高比强度等优势,在新能源汽车和传统燃油汽车零部件上得到了广泛应用,如安全碰撞件、仪表盘及汽车覆盖件等,且单车用铝量已经成为衡量轻量化水平的重要标志。

2、汽车作为生产生活中最常用的交通工具之一,零部件的稳定性是汽车安全性、可靠性的重要保证。有些汽车零部件长期服役于复杂交变的环境中,如干湿交替、冷热交替,尤其是处于发动机、驱动电机附近的零部件,长期处于温度较高的环境中可能会导致可热处理强化铝合金材料的力学性能发生衰减,这对强调安全性的汽车零部件而言是不能接受的。因此,全球主要汽车厂商,如大众、奔驰、宝马等均对铝合金材料提出了长期热稳定性的要求。对于安全碰撞件而言,如保险杠、侧纵梁、门槛及吸能盒等,需减少在汽车发生低速碰撞过程中外力对汽车零部件、司乘人员的伤害,减少对新能源汽车电池包的挤压以避免起火或爆炸的发生,由此,材料在发生碰撞时对外来冲击功的吸收能力也显得至关重要。

3、研究发现,采用高温时效处理能显著提升压溃性能,但也容易导致强度急剧下降,难以同时保证力学性能。在国家标准公开的铝合金牌号中,尚无同时具备高强度、高压溃性能、高长期热稳定性能的al-mg-si合金。如,常用的6063合金的合金化程度较低导致其强度较低,无法用于制造高强度零部件。6082合金的强度较高,其屈服强度可以达300mpa,普遍应用于生产门槛和防撞梁等主要受力部件,但是其长期热稳定性不足,经150℃保温1000h后屈服强度下降约60mpa。这是由于在al-mg-si合金中,作为主要强化相的mg2si相在长时间的高温条件下发生粗化,其强化作用减弱,导致强度急剧下降。因此,现有6000系铝合金材料无法满足汽车工业对高长期热稳定性、高压溃性能等方面的使用需求。

技术实现思路

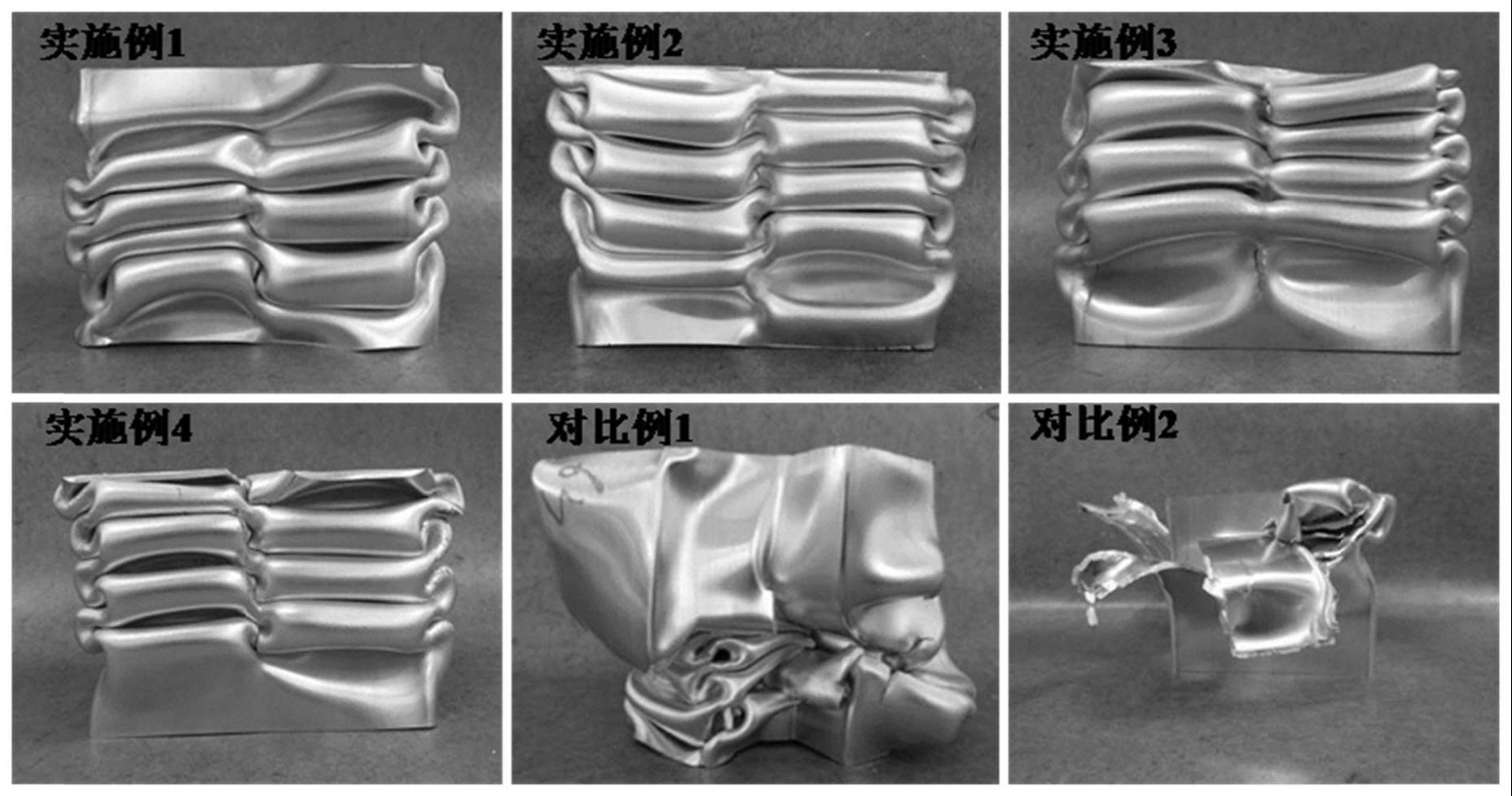

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种高长期热稳定性高压溃性能al-mg-si系铝合金,具有高强度、高长期热稳定性和良好压溃性能,能很好地满足汽车行业高综合性能的使用要求。

2、本发明还提出一种高长期热稳定性高压溃性能al-mg-si系铝合金的制备方法。

3、本发明还提出上述的高长期热稳定性高压溃性能al-mg-si系铝合金的应用。

4、本发明第一方面实施例涉及一种高长期热稳定性高压溃性能al-mg-si系铝合金,其制备原料包括al和以下按质量百分比计的组分:mg0.8%-1%,si0.4%-0.6%,cu0.15%-0.5%,fe0.15%-0.5%,mn0.1%-0.5%,ti0.05%-0.2%,其中,mg/si比值为1.5-2.0。

5、根据本发明第一方面实施例的高长期热稳定性高压溃性能al-mg-si系铝合金,至少具有如下有益效果:

6、mg和si是al-mg-si系铝合金的主合金元素,通过析出β″-mg2si强化相可提高合金强度。过剩si能促进β″相析出,形成更为细小弥散的β″相,可有效提高合金的时效强度。然而,过多si原子容易在晶界上偏聚会降低合金的韧性和耐蚀性;过多的mg会降低mg2si在基体中的固溶度,导致β″相容易长大粗化,降低合金强度。

7、cu的添加可以改变合金的时效析出序列,加速析出动力学,促进q′相析出,使合金中形成更为细小弥散的析出相,从而显著提高合金的时效强度。同时cu可以细化晶界析出相,提高合金韧性。过多的cu含量不仅会导致生产升本的大幅上升,降低经济性,也会导致合金产生晶间腐蚀与点蚀的倾向,降低耐腐蚀性能。

8、添加微量mn会在均匀化退火过程中形成球状或棒状的al12mn3si弥散相,提高合金的再结晶温度,抑制再结晶行为,起到细化晶粒的作用,从而有效保留挤压加工时形成的变形纤维状晶粒组织。均匀、细小的晶粒组织能有效提高压溃过程中承重加载力的分布均匀性,不易于因应力集中而萌生裂纹或开裂造成材料失效,进而提高材料在冲撞过程中吸收能量的能力,提高材料的压溃性能。同时mn元素能促进片层状的β-alfesi相向细小球状的α-alfesi相转变,有效降低β-alfesi相对合金塑性的有害影响,进一步提高材料的压溃性能。但mn过高时会形成粗大且脆硬的al6mn相,不仅会降低合金的压溃性能和加工成形性,还会损害合金挤压材的表面质量。

9、ti在合金中主要起到细化铸造晶粒的作用,过量的ti会形成容易粗化的al3ti质点,不仅不能起到细化晶粒的作用,反而会导致晶粒粗化。

10、fe元素可以和al结合形成球状的α-alfesi相和片层状的β-alfesi相。其中,片层状的β-alfesi相容易在合金塑性变形时引发局部裂纹,不仅会降低合金的强度和塑性,降低压溃性能,还会损害合金挤压材的表面质量。本发明通过组分配比调整,促进α-alfesi相的形成,可有效改善合金的强度、塑性和抗疲劳性能。

11、本发明基于组分配比设计,获得了具有高强度、高长期热稳定性和良好压溃性能的al-mg-si合金,其室温屈服强度不低于280mpa,且长期热稳定性优异,在150℃保温1000h后其屈服强度衰减低于10mpa,同时具有良好的压溃性能,能很好地满足汽车行业对铝合金材料高综合性能的使用要求。

12、根据本发明第一方面的一些实施例,其中,mg/si比值为1.5-1.8。

13、根据本发明第一方面的一些实施例,所述si的质量分数为0.45%-0.6%。

14、根据本发明第一方面的一些实施例,所述cu的质量分数为0.2%-0.4%。

15、根据本发明第一方面的一些实施例,所述mn的质量分数为0.2%-0.4%。

16、根据本发明第一方面的一些实施例,所述制备原料中还包括杂质元素。杂质元素的类型可以是一种或多种。

17、根据本发明第一方面的一些实施例,所述杂质元素的含量满足:单种杂质元素的质量分数≤0.05%,且所有杂质元素的总质量分数≤0.15%。

18、根据本发明第一方面的一些实施例,所述高长期热稳定性高压溃性能al-mg-si系铝合金的屈服强度大于280mpa,150℃保温1000h后屈服强度降幅不超过10mpa。

19、本发明第二方面实施例涉及上述高长期热稳定性高压溃性能al-mg-si系铝合金的制备方法,包括步骤:

20、按配比将所述制备原料依次进行熔炼、铸造、均匀化处理、挤压、在线淬火和人工时效处理,得到高长期热稳定性高压溃性能al-mg-si系铝合金。

21、上述方法能实现强化析出相种类和组成的调控,抑制mg2si相在长期高温条件下的粗化行为,同时利用微量元素调控合金微观组织形貌,使材料兼具高长期热稳定性、高压溃性能和力学性能。该方法易于实施,便于实现工业化生产。

22、根据本发明第二方面的一些实施例,所述熔炼的温度为740-760℃。

23、根据本发明第二方面的一些实施例,所述铸造采用半连续铸造法。

24、根据本发明第二方面的一些实施例,所述铸造的温度为690-710℃,铸造速度为40-50mm/min。

25、根据本发明第二方面的一些实施例,所述铸造后,进行喷水冷却。

26、根据本发明第二方面的一些实施例,所述均匀化处理的工艺为:在565±5℃,保温8-12h。均匀化处理用于消除枝晶偏析,提高组织均匀性。

27、根据本发明第二方面的一些实施例,所述均匀化处理后,进行强风和喷雾冷却。

28、根据本发明第二方面的一些实施例,所述挤压的模温为460-500℃,挤压速度为6-18m/min,挤压出口温度为530-580℃,挤压比为30-70。

29、进一步地,挤压比为50-70。

30、进一步地,挤压出口温度为540-570℃。

31、根据本发明第二方面的一些实施例,所述挤压前,将制件加热至480-530℃。

32、根据本发明第二方面的一些实施例,所述在线淬火采用强风冷却、喷雾冷却、喷水冷却、穿水冷却、或强风加喷雾冷却。

33、根据本发明第二方面的一些实施例,所述人工时效处理的工艺为:160-210℃,保温时间5-16h。

34、根据本发明第二方面的一些实施例,所述高长期热稳定性高压溃性能al-mg-si系铝合金的厚度为2-5mm。

35、本发明第三方面实施例涉及上述的高长期热稳定性高压溃性能al-mg-si系铝合金的应用,所述应用包括用于制造汽车零部件或汽车。

36、由本发明的高长期热稳定性高压溃性能al-mg-si系铝合金能具备优异的长期热稳定性、力学性能和压溃性能,能很好地满足汽车工业对于铝合金材料高综合性能的使用要求,尤其适用于对安全性要求高的汽车零部件。

37、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!