多工位的转盘式加工设备的制作方法

本发明涉及机械加工领域,更具体地说,涉及多工位的转盘式加工设备。

背景技术:

1、加工设备一般用于加工工件,如打磨,车削或安装,但是现有的加工设备在对工件进行加工时,是流水线的方式,工件经过打磨之后输送到输送机上,然后到达另一个设备处,通过另一个设备对工件进行车削或安装,如此往复,实现对零件的多次加工,这样的方式会导致占用的空间过大,并且工件输送的时间较长导致加工效率低,无法将多种加工方式集合在一处,无法实现在较小的空间中,对零件进行不同的加工。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供多工位的转盘式加工设备,它可以实现在有限的空间内对工件依次进行多次不同的加工。

2、为解决上述问题,本发明采用如下的技术方案。

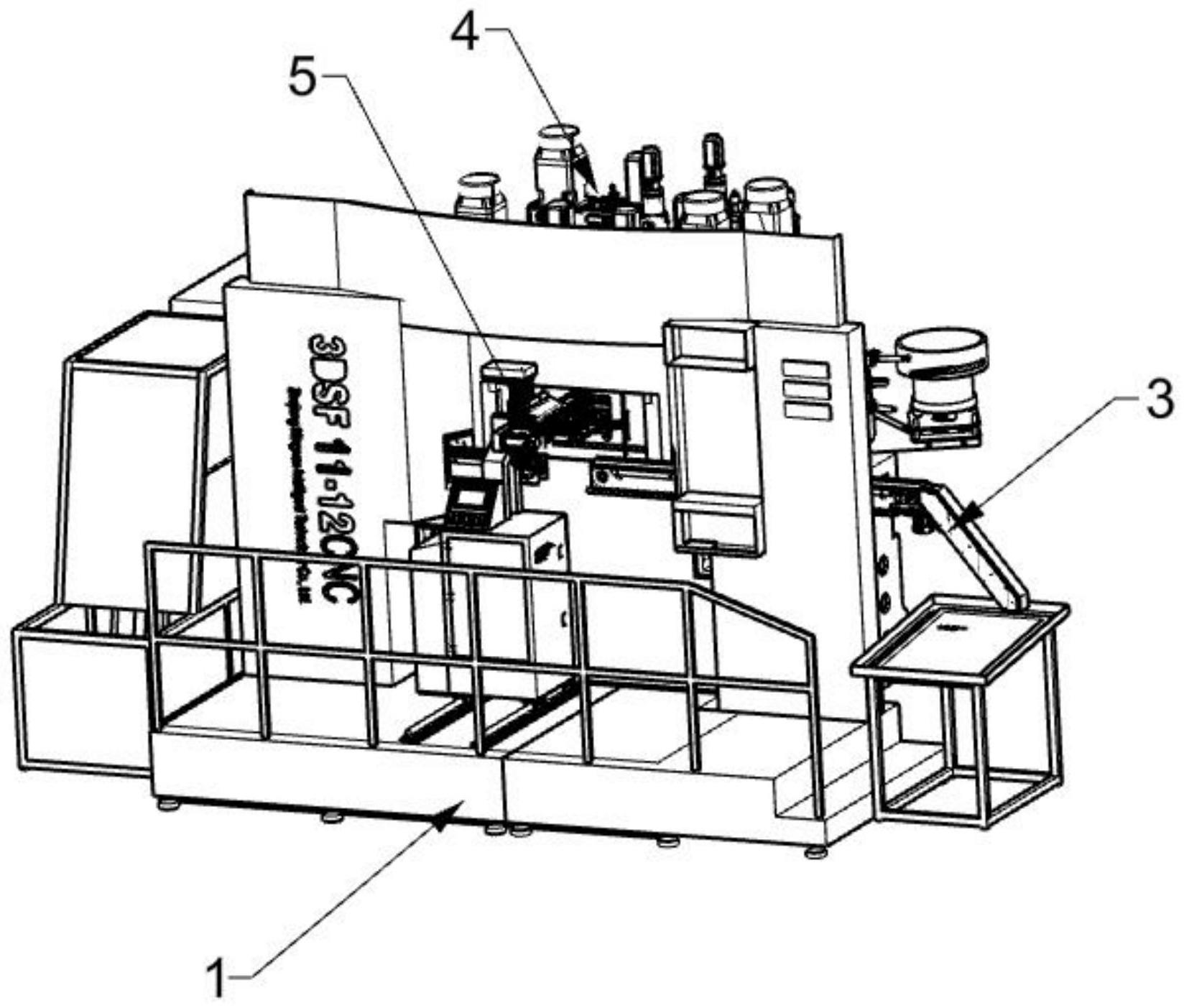

3、多工位的转盘式加工设备,用于加工至少包含两个内壁圆面和一个外壁圆面的工件的内壁以及用于将与工件内壁形状匹配的铜圈压入至工件内壁中;加工设备包括上料装置、出料装置、加工装置以及用于使工件经上料装置到达加工装置和经加工装置到达出料装置的转移装置;所述加工装置包含工位盘和用于驱动工位盘转动的驱动件;所述工位盘的边部设置有多个工位;其特征在于:加工装置还包含:用于加工工件内壁的打磨组件;所述打磨组件包含打磨部、定位部、用于驱动打磨部靠近或远离工件的动力部以及用于驱动定位部靠近或远离工件的推动部;所述定位部的中部形成有定位凹槽;所述打磨部靠近工件时,打磨部至少部分位于工件的内壁圆面中;所述定位部靠近工件时,所述打磨部至少部分与定位凹槽匹配,以使打磨部远离动力部的一端被限位;所述加工装置还包含:用于将铜圈输送至工位盘处的铜圈输送组件和用于将铜圈压入至工件内壁的铜圈压紧组件。

4、通过多个工位的设置,可以使工件上料后进行多次加工,得到符合要求的产品,在有限的空间内,进行多种不同的加工,节约占地空间;打磨部对工件的内壁面进行打磨,并且打磨部的一端与动力部连接,另一端由定位部进行限位,从而会使打磨部的两端均被限位,从而打磨部进行打磨时的精度也会更高;还可以通过铜圈输送组件和铜圈压紧组件将铜圈压入到工件的内壁中,从而得到最终的产品。

5、进一步的,所述多个工位分别为:用于使工件上料和下料的第一工位、用于加工工件一个内壁面的第二工位、用于对工件点胶的第三工位、用于将铜圈压入至工件内壁面中的第四工位、用于加工安装铜圈后的工件内壁面的第五工位、用于加工安装铜圈后的工件外螺纹的第六工位、用于对产品内孔进行打磨的第七工位、用于对工件和铜圈进行顶料的第八工位、用于加工工件内螺纹的第九工位和用于精修工件内壁面的第十工位。

6、通过多个工位,对工件的内壁面进行多次打磨,从粗糙的打磨到精度高的打磨,会使工件的打磨质量更高;通过多个工位的设置,还可以实现工件的多样加工,在有限的空间中实现了工件的多种加工。

7、进一步的,所述铜圈输送组件和所述铜圈压紧组件位于第四工位。

8、进一步的,所述打磨部和所述定位部设有多组,且位于第七工位和第八工位。

9、进一步的,所述第二工位、所述第五工位和所述第十工位处均设置有加工组件,所述加工组件用于对所述工件的内壁面进行打磨;所述加工组件处设置有调节件,所述调节件用于驱动所述加工组件上移或下移。

10、加工组件对工件的内壁面进行打磨,并且加工组件可以上移和下移,那么实现了当工件运动到指定的工位处后,便实现对工件进行打磨。

11、进一步的,所述加工组件包含:第一驱动部、第二驱动部和第三驱动部,所述第一驱动部通过第三驱动部与调节件相连,以使第一驱动部上移或下移;所述第三驱动部用于使第一驱动部绕一固定轴线转动;所述第二驱动部与所述第一驱动部相连;所述第一驱动部用于驱动所述第二驱动部运动;所述第二驱动部的输出端设有打磨刀,所述第二驱动部用于使打磨刀旋转;将所述第一驱动部上移或下移的运动方向定义为第一维度,将所述第二驱动部运动的维度定位为第二维度,所述第一维度与所述第二维度垂直。

12、第三驱动部使第一驱动部旋转,那么会使第二驱动部的位置靠近或者远离第一驱动部旋转的中心,那么会使第二驱动部处的打磨刀靠近或者远离工件的内壁,从而可以实现调节打磨刀的位置,使打磨刀可以贴合工件的内壁面,也可以不贴合工件的内壁面,那么在打磨完成后,可以实现打磨刀的退刀,那么可以使打磨刀不接触工件的内壁面进行推出工件内壁,避免刮伤工件的内壁面,同时也可以通过调节打磨刀的位置,对工件不同内径的内壁面进行打磨,提高了适配性,降低了生产的成本。

13、进一步的,所述加工组件包含:连接部和支撑部;所述连接部用于使调节件与支撑部构成传动且所述支撑部可相对所述调节件转动;所述支撑部处设有打磨辊,所述打磨辊上设有输出件,所述输出件与打磨辊相连且用于带动所述打磨辊转动;所述支撑部处设有抵接部,所述抵接部上形成有抵接平面,所述抵接平面用于与工件的端面抵接;所述打磨辊的轴线与所述抵接平面垂直;所述抵接部与所述支撑部转动连接。

14、通过抵接平面与工件的端面抵接,并且打磨辊与抵接平面垂直,实现了打磨辊的轴线与工件的端面垂直,而工件的内壁面是要与工件的端面垂直的,在工件未进行精修时,可能会存在误差,所以通过打磨辊与工件端面垂直,可以使打磨辊打磨后的内壁面与端面垂直,更好的保证工件的质量以及避免工件的误差,通过打磨使原本存在误差的工件变为合格的产品;支撑部可以相对调节件转动,那么当在工位上的状态并非工件的轴线竖直时,也就是工件可能是倾斜的,那么工件的端面便是倾斜的,而调节件是竖直运动的,那么支撑部和调节件之间的相互转动,便可以使支撑部上的抵接平面与任何状态的工件端面抵接,从而更好的保证打磨辊与工件的端面垂直。

15、进一步的,所述连接部用于使所述调节件与所述支撑部构成球接传动;所述支撑部上开设有通槽,且通槽中设有安装部;所述安装部上方设有转动部,所述转动部用于带动所述安装部自转;所述打磨辊安装至安装部上,以使打磨辊随安装部一起转动;所述安装部的中心远离所述支撑部的中心。

16、安装部旋转,并且安装部的中心远离支撑部的中心,那么安装部旋转,会使打磨辊随着安装部一起旋转,并且打磨辊会远离支撑部的中心,支撑部的中心是与工件的中心重叠的,工件在工位上的位置会使工件的中心和支撑部的中心重叠,那么打磨辊与支撑部中心的距离发生了变化,就可以使打磨辊对不同内径的内壁面进行打磨,可以对工件的多个内壁面进行打磨。

17、进一步的,所述出料装置处设置有缓冲装置和放置架,所述缓冲装置用于在所述出料装置和所述放置架之间构成落料缓冲。

18、工件落料时受到缓冲,可以更好的保证工件的质量,避免工件从高处落下被摔坏。

19、进一步的,缓冲装置包含倾斜设置的落料通道;所述落料通道中设置有多个缓冲板;所述缓冲板与所述落料通道之间形成有缓冲通道;所述缓冲板为弹性金属板,所述工件通过缓冲通道会与缓冲板接触且使所述缓冲板发生变形。

20、工件在落料时会经过落料通道,落料通道是倾斜的,可以在一定程度上对工件的落料起到缓冲,另外落料通道中的多个缓冲板还可以使与工件进行抵接,和工件发生物理接触,然后工件的下落的动能转换成缓冲板发生弹性变形的弹性势能,从而可以更好的实现降低工件下落的动能,降低工件下落的速度,可以对工件起到保护的作用。

21、相比于现有技术,本发明的优点在于:

22、一、本方案在有限的空间内对工件依次进行多次不同的加工。

23、二、通过打磨部的一端与动力部连接,另一端由定位部进行限位,从而会使打磨部的两端均被限位,从而打磨部进行打磨时的精度也会更高。

24、三、通过多个工位,对工件的内壁面进行多次打磨,从粗糙的打磨到精度高的打磨,会使工件的打磨质量更高。

25、四、通过调节打磨刀的位置,对工件不同内径的内壁面进行打磨,提高了适配性,降低了生产的成本。

26、五、通过抵接平面与工件的端面抵接,并且打磨辊与抵接平面垂直,实现了打磨辊的轴线与工件的端面垂直。

27、六、通过工件在落料时会经过落料通道,落料通道是倾斜的,可以在一定程度上对工件的落料起到缓冲。

28、七、通过缓冲板可以使与工件进行抵接,和工件发生物理接触,然后工件的下落的动能转换成缓冲板发生弹性变形的弹性势能,从而可以更好的实现降低工件下落的动能。

29、八、通过支撑部上的推块与抵接部相连,可以使抵接平面与打磨辊端面之间的距离进行调节,实现打磨辊对工件不同的内壁面进行打磨。

- 还没有人留言评论。精彩留言会获得点赞!