一种锂电池外箱金属接焊抛光装置的制作方法

本发明涉及电池箱抛光相关,特别涉及一种锂电池外箱金属接焊抛光装置。

背景技术:

1、电池箱是由若干单体电池、箱体、电池管理系统及相关安装结构件设备等组成的成组电池,具备符合标准的电池箱结构、电池箱监控设备、电池箱接插件、电池箱环控设备等,电池箱在箱体组装时需要将各个板面之间进行组装焊接,焊接产生的焊缝一般都会有毛刺或者不平整,因此在进行焊接后需要对焊缝位置进行打磨抛光,现有的焊缝打磨抛光通常将电池外箱固定后,人员手持打磨机对焊缝进行打磨,在打磨过程中人员需要自选角度来进行打磨,这种打磨方式在实际操作中常常会遇到一些问题:

2、由于手持打磨机具有一定的重量,手持打磨机自选角度打磨,难以找准位置,即使找准位置后在打磨过程中也容易出现位置偏离的情况,位置偏离一方面容易导致焊缝处的不全面打磨抛光,导致毛刺率仍居高不下,另一方面位置的偏差使得打磨机接触到电池箱体表面,从而造成电池箱体的磨损,且长期手持容易造成人员自身的疲劳感,更容易出现打磨时的位置偏差。

3、因此急需一种锂电池外箱金属接焊抛光装置来解决以上存在的缺陷。

技术实现思路

1、为了能够实现对电池外箱的焊缝位置进行针对性的多重打磨抛光处理,本技术提供一种锂电池外箱金属接焊抛光装置。

2、本技术提供的一种锂电池外箱金属接焊抛光装置采用如下的技术方案:

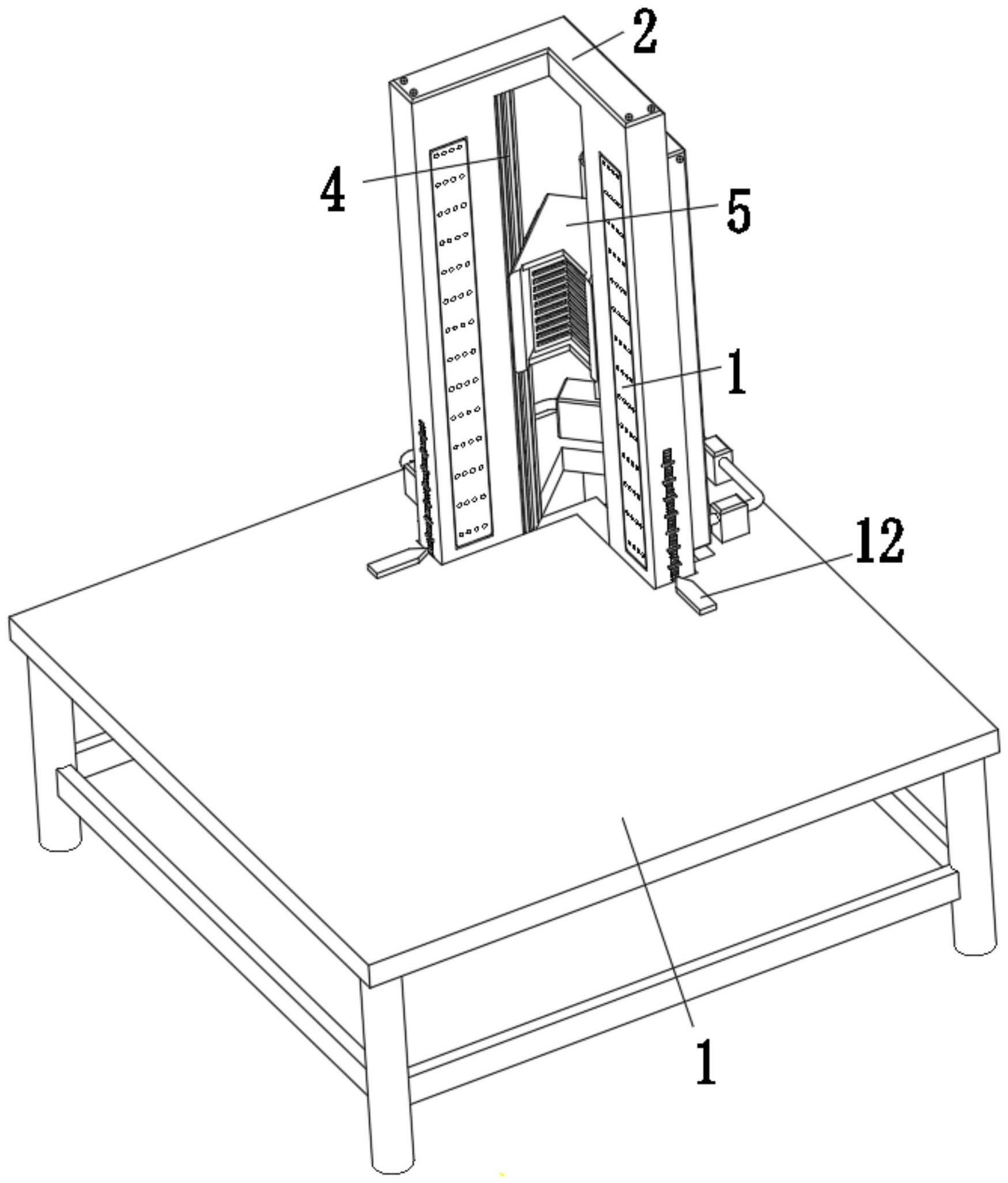

3、一种锂电池外箱金属接焊抛光装置,包括放置平台,所述放置平台的后端上下滑动设置有滑动壳,滑动壳的下端与放置平台下端的固定架之间连接有升降气缸,滑动壳的内侧壁设置有电动滑块,电动滑块之间设置有连接壳,连接壳的内部设置有驱动模块,驱动模块的前端设置有抛光模块,连接壳的左右两端对称开设有回收腔,回收腔的后端与连接壳后端设置的回收模块相连通,滑动壳的左右两端对称设置有定位模块,定位模块与放置平台上的气吸模块相连通,定位模块与气吸模块相配合对锂电池外箱进行气吸定位。

4、所述驱动模块包括推动气缸、固定框、供电组、电机、方形柱、螺纹柱、滑动板、往复组件和往复板,连接壳与固定框之间连接有推动气缸,固定框内部设置的供电组、电机之间为电连接,固定框初始位置时供电组未对电机进行供电,电机的输出轴上安装有方形柱,方形柱前后滑动设置在螺纹柱的内部,方形柱的设置以及方形柱与螺纹柱的滑动设计保证了方形柱带动螺纹柱同步转动的同时螺纹柱可进行前后移动,使得螺纹柱呈螺旋式前后移动,螺纹柱与固定框前端之间为螺纹配合连接,螺纹柱与滑动板之间为轴承连接,滑动板前后滑动设置在连接壳的内部,滑动板的前端上下滑动设置有往复板,且螺纹柱的前端与往复板之间连接有往复组件,螺纹柱的转动以及往复组件的作用从而带动往复板上下高频运动。

5、所述抛光模块包括连接头、弹性伸缩杆、抛光层、气吸腔,连接头与往复板之间连接有弹性伸缩杆,弹性伸缩杆对连接头始终保持向前推动的趋势,连接头的前端安装有抛光层,在螺纹柱未移动的最前侧时(处于打磨抛光前期),此时的往复板未对连接头的后端抵住,在弹性伸缩杆的作用下,此时的连接头、抛光层与往复板处于弹性连接,弹性连接的抛光层更利于对大小不一的焊瘤进行抛光处理,抛光层的前端从上往下均匀开设有进料槽,与进料槽位置接通的气吸腔开设在连接头的内部,气吸腔的侧端出口与回收腔的前端进口位置相对应,进料槽的间歇开设是为了保证打磨过程中产生的料屑有位置可临时堆积,随后通过回收模块对堆积的料屑进行及时气吸回收。

6、作为本发明的一种优选技术方案,所述滑动壳的外侧壁上设置有刻度线,与刻度线位置对应的指针固定安装在放置平台上。

7、作为本发明的一种优选技术方案,所述供电组包括电池、开关键和触发件,固定框的左侧开设有绝缘槽,绝缘槽内部设置的电池、开关键与电机之间为电连接,与开关键位置对应的触发件安装在连接壳的内壁上。

8、作为本发明的一种优选技术方案,所述往复组件包括不完全齿轮、齿条和回型框,不完全齿轮安装在螺纹柱的前端,与不完全齿轮配合的齿条安装在回型框的内壁上,且齿条为左右对称布置,回型框安装在往复板后端开设的内凹槽中。

9、作为本发明的一种优选技术方案,所述抛光层为直角结构的v型结构,初始位置的抛光层滑动隐藏在连接壳的内部,由于焊缝厚度情况的不确定,抛光层的初始状态为隐藏状态,避免了阻挡焊缝的位置,后续再通过抛光层的上下打磨以及逐渐露出对焊缝进行打磨处理。

10、作为本发明的一种优选技术方案,所述回收模块包括回收框、过滤网和气吸泵,回收框包裹在连接壳的后端,回收框的内部与回收腔相接通,回收框的后端出气口设置有过滤网,过滤网的设置起到拦截料屑的作用,且回收框的后端出气口与气吸泵之间相接通。

11、作为本发明的一种优选技术方案,所述定位模块包括内嵌块、连接管,内嵌块内嵌在滑动壳的侧端,内嵌块的前端面开设有气吸孔,内嵌块的内部开设有输送腔,输送腔的一端与连接管的一端连接,输送腔的另一端与气吸孔连接。

12、作为本发明的一种优选技术方案,所述连接管的中部通过卡扣固定在放置平台上,卡扣的设置对连接管起到位置定位梳理的作用。

13、作为本发明的一种优选技术方案,所述气吸模块包括集中框和吸气泵,连接管的另一端与集中框的内腔相连通,集中框固定安装在放置平台上,与集中框内腔相通的吸气泵安装在放置平台上。

14、综上所述,本技术包括以下至少一种有益技术效果:

15、1、本发明所述的一种锂电池外箱金属接焊抛光装置,本技术对于焊缝处打磨采用先气吸定位后机械自动化打磨的方式对焊缝位置进行全面且有效的打磨抛光,相比于现有的手持式打磨,打磨位置的精度以及打磨的全面性均得到提高,针对打磨问题,由于未打磨的焊缝位置上的焊瘤位置、大小的不确定性,本技术通过前期的高频打磨、大范围打磨的双重打磨以及抛光层的弹性连接将焊缝位置进行初步打磨,从而去除大小不一的焊瘤,在焊缝打磨到较为平整的状态后,此时的连接头的后端被前进的往复板抵住,抛光层由弹性连接转为固定连接,通过固定连接的抛光层对较为平整的焊缝进行持续打磨,从而完成抛光处理,保证了打磨后焊缝表面的美观度以及毛刺率低。

16、2、本发明所述的一种锂电池外箱金属接焊抛光装置,驱动模块与抛光模块之间采用结构联动化的设计理念,通过推动气缸带动固定框的前移使得抛光层露出并初步与焊缝处接触,随后固定框位置停止,且电机通电从而带动方形柱转动,随着螺纹柱的螺旋式前进使得抛光层逐渐前进的同时进行高频上下运动(此时的抛光层为弹性连接),再配合电动滑块对抛光层的上下大范围打磨,从而对大小不一的焊瘤以及厚度不一的焊缝进行初步打磨,进而打磨成厚度较为一致的焊缝层,随着螺纹柱螺旋前进到最前侧后,抛光层由弹性连接转换成固定连接,且抛光层的上下高频打磨的相关结构停止运动,通过电动滑块对抛光层的上下大范围的持续打磨对厚度较为平整的焊缝层进行持续打磨,从而完成打磨处理。

17、3、本发明所述的一种锂电池外箱金属接焊抛光装置,进料槽的间歇式开设是为了保证打磨过程中产生的料屑有位置可临时堆积,随后通过回收模块对堆积的料屑进行及时气吸回收。

- 还没有人留言评论。精彩留言会获得点赞!