金刚石/铜复合材料及电子设备的制作方法

本公开涉及功能复合材料,具体涉及一种金刚石/铜复合材料及电子设备。

背景技术:

1、随着集成电路技术的快速发展和微电子产业的兴起,芯片制程向纳米化方向发展,电路集成度和运行功率越来越高,运行时的热流密度大幅增加。例如,在民用领域,部分芯片工作时产生的热流密度高达150w/cm2;而在军工电子封装领域对电子器件的要求更高,机载雷达中数千个阵元地功率可高达1010w/cm2。在电子封装结构中,芯片与散热壳体之间需要过渡层,使热量由芯片扩散到过渡层再扩散到外部散热器,从而将热量高效地导出。该过渡材料不仅需要具备较高的导热系数,还需要具备较低的热膨胀系数,以免在芯片运行过程中由于热膨胀系数的不匹配,或温度变化产生热应力增加芯片开裂、失效的可能性。然而,传统的电子封装材料均很难满足高导热系数和半导体材料相匹配的热膨胀系数的需求,因此研制出高导热系数与半导体材料相匹配的电子封装材料已成为发展的必然趋势。此外,电子封装材料作为半导体芯片与集成电路连接外部电子系统的重要桥梁,对电子器件的使用影响重大。因此,电子封装材料除了具备较高的导热性能和与芯片材料相匹配的热膨胀系数的前提下,还需要统筹地具备力学性能、可加工性能及低密度等各项物理性能,在保证电子设备地稳定、可靠和安全地运行的前提下,实现轻质便于携带等综合性优点。

技术实现思路

1、为了解决相关技术中的问题,本公开实施例提供一种金刚石/铜复合材料及电子设备。

2、第一方面,本公开实施例中提供了一种金刚石/铜复合材料,将金刚石纳米材料、组氨酸作为原料混合均匀后烧结制得复合材料,再与铜基体混合均匀后烧结制得金刚石/铜复合材料。

3、第二方面,本公开实施例中提供了一种金刚石/铜复合材料,将金刚石纳米材料、组氨酸、介孔材料作为原料混合均匀后烧结,之后从烧结后的材料中去除介孔材料制得复合材料,再与铜基体混合均匀后烧结制得金刚石/铜复合材料。

4、第三方面,本公开实施例中提供了一种金刚石/铜复合材料,将金刚石纳米材料、组氨酸、锶离子作为原料混合均匀后烧结制得复合材料,再与铜基体混合均匀后烧结制得金刚石/铜复合材料。

5、第四方面,本公开实施例中提供了一种金刚石/铜复合材料,将金刚石纳米材料、组氨酸、锶离子、介孔材料作为原料混合均匀后烧结,之后从烧结后的材料中去除介孔材料制得复合材料,再与铜基体混合均匀后烧结制得金刚石/铜复合材料。

6、根据第一方面至第四方面任一项所述的金刚石/铜复合材料,所述金刚石纳米材料为金刚石纳米颗粒或者金刚石纳米线或者金刚石纳米颗粒与金刚石纳米线的混合物。

7、根据本公开的实施例,所述混合物中金刚石纳米颗粒与金刚石纳米线的重量比为1:1-4。

8、根据第一方面至第四方面任一项所述的金刚石/铜复合材料,所述铜基体为铜基金属合金材料,优选为铜钛铈合金材料。

9、根据第一方面至第四方面任一项所述的金刚石/铜复合材料,将烧结制得的金刚石/铜复合材料进行回火、轧制和深冷处理。

10、根据本公开的实施例,所述回火处理中的回火温度为500℃~650℃;所述轧制处理后制得厚度为1~3mm的材料;所述深冷处理中的冷处理温度为-170℃~-130℃。

11、第五方面,本公开实施例提供了一种金刚石/铜复合材料的制备方法。

12、具体地,所述金刚石/铜复合材料的制备方法包括以下步骤:

13、步骤一:将金刚石纳米颗粒和金刚石纳米线洗涤(分别依次用丙酮、乙醇、去离子水超声清洗)干燥后,采用高能球磨法,将金刚石纳米颗粒、金刚石纳米线分别进行研磨细化,得到细晶粒的金刚石纳米颗粒、金刚石纳米线。然后采用低能球磨包覆(金刚石纳米颗粒包覆在金刚石纳米线表面),将金刚石纳米颗粒和金刚石纳米线按照重量份1:1-4比例混合球磨1h,制得金刚石纳米颗粒金刚石纳米线复合材料,记为0d/1d金刚石复合材料。

14、步骤二:将介孔材料二氧化硅(0-6.084g)、组氨酸(8g)、0d/1d金刚石复合材料(5-15g)和硝酸锶(0-2.5g)的固体混合物在研钵中轻轻研磨,得到均匀的混合物。然后将上述混合物转移到石英坩埚内,放入马弗炉中在n2气氛下烧结,升温速率5-8℃/min,温度600~1300℃,自然降至室温,将获得的复合材料浸入15wt%hf溶液中20h,以除去二氧化硅模板,获得sr或n掺杂有序介孔或无介孔碳/金刚石复合材料(记为有序介孔n-c/dia复合材料,有序介孔sr/n-c/dia复合材料,n-c/dia复合材料,sr/n-c/dia复合材料)。将得到的复合材料粉体过滤和干燥后,并将其转移到naboh溶液(将1.5g nabh4溶于100ml h2o中)中,在室温下剧烈搅拌3h后,将粉体抽滤后用去离子水洗涤至中性,再乙醇洗涤两次,然后60℃烘箱干燥24h。

15、步骤三:将步骤二制得的有序介孔n-c/dia复合材料,有序介孔sr/n-c/dia复合材料,n-c/dia复合材料,sr/n-c/dia复合材料分别与铜基金属合金(cu:ti:ce粉的重量百分比比=90:6:4)超声混合均匀,采用工业级sps放电等离子烧结,真空烧结温度为1680℃,上加压,压力为600mpa,保温时间5min后退火,缓慢冷却至室温,分别得到介孔n-c/dia/铜基金属合金复合材料、介孔sr/n-c/dia/铜基金属合金复合材料、n-c/dia/铜基金属合金复合材料和sr/n-c/dia/铜基金属合金复合材料。

16、步骤四:将步骤三制得的复合材料表面依次用洗洁精、乙醇、去离子水超声清洗10min。将洗涤过的复合材料放入到温度为500~650℃的烧结炉中保温15~25min,空冷至室温后进行1-3次轧制处理,试验采用260*300两辊可逆温轧机,单次轧制次压下量分别为1-2mm,最终板厚为1-3mm。然后将轧制处理过的金属板冰浴30min,再-170℃~-130℃液氮冷处理,保温5-15min后立即放入80℃~100℃热水浴中,使试样快速回温以减小内应力,然后分别升温至300℃保温10min,450℃保温20min,600℃温度保温30min,自然降至室温,得到最终的试样产品,试样形状尺寸大小可根据客户需求制备多种领域复杂和精密金属导热零部件。

17、根据本公开的实施例,步骤一中金刚石纳米颗粒的粒径可以为50-200nm,200-400nm,400-600nm,金刚石纳米线的粒径可以为1μm-2μm,2μm-3μm,本公开对此不做限制。

18、根据本公开的实施例,金刚石纳米颗粒和金刚石纳米线的比例,以重量份计为1:1-4,优选为1:2。随着金刚石纳米线比例的增加,复合材料的韧性增加,同时有利于提高材料内部传热速率;金刚石颗粒增加有利于提高材料内部的致密性,缩短传热路径,提高散热速率,同时增强复合材料的强度。优选金刚石纳米颗粒和金刚石纳米线的比例1:2,在保证强度和导热良好的基础上,又提高材料的韧性及加工性能。

19、根据本公开的实施例,金刚石纳米颗粒和金刚石纳米线混合球磨的目的在于,利用低能球磨包覆法,将纳米级金刚石纳米颗粒包覆在微米级的金刚石纳米线表面,得到点-线结合的复合材料结构,一方面增强金刚石颗粒和纳米线的结合强度,进一步提高复合材料的导热性能和力学强度,另一方面实现金刚石在金属中的可控分布,从而提高复合材料的综合性能。

20、根据本公开的实施例,步骤二中介孔材料优选为二氧化硅,还可以为其他不与体系发生反应且耐高温的材料,本公开对此不做限制。

21、根据本公开的实施例,步骤三中铜基金属合金中铜钛铈的比例可以为85-90:6-10:4-5,例如85:10:5或者87:8:5或者89:6:5等等,此外还可以引入锡、硅、铝、锌或镍等,或者利用铝、铍、钴、锶替换钛铈金属,本公开对此不做限制。

22、根据本公开的实施例,步骤四中在温度为500~650℃的烧结炉中进行回火处理,目的在于1.消除复合材料淬火时产生的残留应力,防止变形和开裂,2.改善和提高加工性能,3.得到强度、塑性和韧性都较好的综合力学性能。板厚为1-3mm,优选为1mm。深冷处理的温度为-170℃~-130℃,优选为-150℃,由于复合材料内部的热冲击大,温度过冷会造成工件开裂等影响材料的性能。故本发明在不降低工件强度与硬度的情况下,优选温度为-150℃,显著提高了复合材料的力学性能和使用寿命,尺寸稳定,且均匀性较好级变形减小。

23、第六方面,本公开实施例提供了一种电子设备,包括第一方面至第四方面任一项所述的金刚石/铜复合材料。

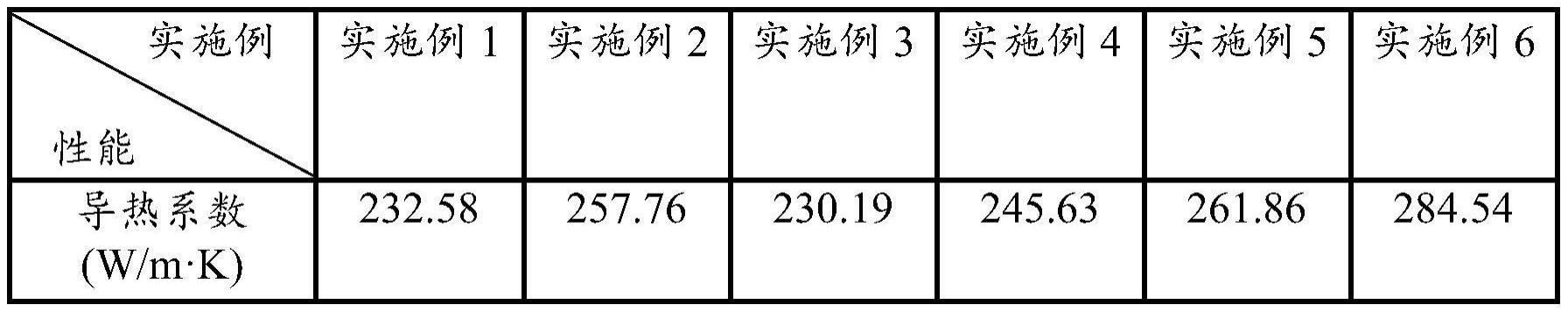

24、本公开实施例提供的技术方案可以包括以下有益效果:

25、本公开实施例提供的金刚石/铜复合材料,利用组氨酸与锶离子配位,组氨酸分子之间的强内聚力将金刚石纳米材料镶嵌固定在组氨酸分子之内,强的限域效应与金刚石的加入限制了金属的生长,得到高分散的金属锶-氮-碳-金刚石复合功能材料(记为sr/n-c/dia)。此种复合功能材料不仅具有高的n含量和丰富的sr-n位点,与超细的金属碳化物纳米团簇可提供更多的活性中心,为后续与铜基金属复合奠定了良好的界面基础。通过添加介孔材料生成有序介孔结构的复合功能材料作为增强材料与铜基金属复合,一方面,提高了铜基金属复合材料的导热性能,另一方面,有序介孔结构使得金属进入功能复合功能材料介孔内部,进一步提高了铜基金属复合材料的结合强度和连续导热传输。最后将铜基金属复合材料通过回火、轧制和深冷工艺,进一步提高铜基金属复合材料的力学性能、韧性和加工性能。

26、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本公开。

- 还没有人留言评论。精彩留言会获得点赞!