一种铝锂合金模锻件的热处理方法与流程

本发明是一种铝锂合金模锻件的热处理方法,属于金属材料工程领域。

背景技术:

1、含有基础合金元素cu、li的al-cu-li-x系铝锂合金依其优良的强度/韧度/疲劳/耐腐蚀综合性能在航空制造领域正逐步得到广泛应用。近年来在铝锂合金冶金技术的发展方面成果显著,铝合金的冶金发展趋势为高纯净、高合金化及微合金化,并由此获得优良的综合性能。2198、2196、2297、2397、2099、2060、2050等al-cu-li-x系高性能新型铝锂合金已经实现航空应用。飞机设计对结构减重的迫切需求,需要发展大规格、高综合性能材料满足大型零件整体制造的需要,具有高模、高强、高韧、高淬透性的铝锂合金材料的发展可替代7050、7085等高强韧铝合金满足航空制造发展的需求。但是铝锂合金材料单位成本是7050、7085等普通铝合金成本的4倍以上,传统的铝合金厚板、锻件制品使铝锂合金应用成本居高不下,从而限制了铝锂合金在航空航天上的大面积应用。亟需发展新型技术降低铝锂合金材料应用成本。

技术实现思路

1、本发明正是针对上述现有技术状况而设计提供了一种铝锂合金模锻件的热处理方法,其目的是显著降低铝锂合金应用成本,保证铝锂合金制品性能均匀性及综合性能优良的优势。具体表现在采用本方法方法生产的铝锂合金模锻件具有优异的强度及断裂韧性,室温抗拉强度可达510mpa以上,屈服强度450mpa以上,同时延伸率高于8%、l-t向kⅰc可达34mpam1/2以上。

2、本发明的目的是通过以下技术方案来实现的:

3、该种铝锂合金模锻件的热处理方法是针对al-cu-li-x系合金产品,该方法的步骤如下:

4、步骤一、固溶、淬火

5、将模锻件加热到500℃~540℃进行固溶,固溶后淬火;

6、步骤二、冷压

7、将模锻件放入模具中在室温下进行冷压,要求模锻件各部位沿厚度方向的压缩变形量达到2.5~3.5%;

8、步骤三、人工时效

9、该人工时效采用以下二种方法之一:

10、第一种:将模锻件加热到145℃~165℃,保温12~42h;

11、第二种:将模锻件加热到90℃~135℃,保温10h~24h,继续加热到150℃~195℃,保温4h~22h。

12、在实施时,所述al-cu-li-x系合金的化学成分及重量百分比为:cu 2.0~4.2%,li 0.6~2.2%,zr 0.04~0.20%,余量为al。

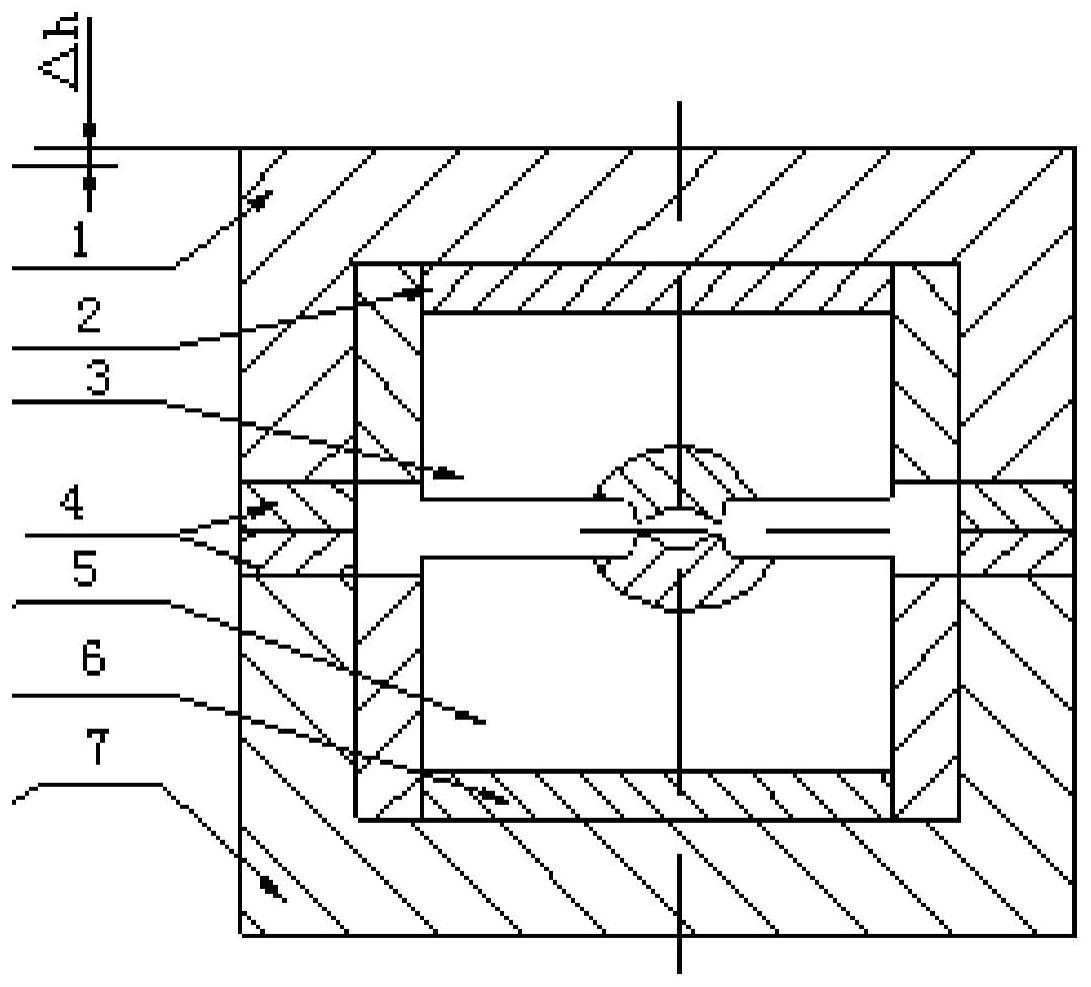

13、在实施时,本发明技术方案所针对的模为用于飞机梁、框的多“h”型截面组合结构,锻件各部位尺寸不一致,其中上、下缘条厚度为12mm,筋条厚度为10mm,筋条高度为21mm,腹板的厚度为4mm和8mm,尺寸公差要求±0.2mm。

14、在实施时,步骤一中所述的固溶后进行淬火的转移时间不超过30秒,淬火介质温度不高于60℃。

15、在实施时,步骤二的冷压在步骤一完成固溶、淬火后4小时内进行。

16、在实施时,步骤二中采用分步冷压方式,首先对较厚的模锻件部位进行冷压,然后再对模锻件进行整体冷压。

17、在实施时,步骤二中所述冷压使用的模具由上、下对称的两部分结构组成,上部结构包括上模座(1)、上模吻合板(2)和上模(3),下部结构包括下模座(7)、下模吻合板(6)和下模(5),在上模座(1)和下模座(7)之间设置有垫板(4)结合上模吻合板(2)、下模吻合板(6)以控制上模座(1)和下模座(7)的开合间隙。

18、在实施时,步骤三中的第一种人工时效的时效温度165℃,时效时间为12~20h。

19、在实施时,步骤三中的第一种人工时效的时效温度145℃,时效时间为28~42h。

20、在实施时,步骤三中的第二种人工时效的时效的双级时效制度为:120℃/10h+160℃/20~22h。

21、本发明技术方案的特点及有益效果为:

22、一、本发明技术方案采用室温精密冷压工艺保证零件成形最终尺寸精确可控,精密模压冷变形量控制在2.5~3.5%之间,保证了锻件尺寸偏差。由于淬火后的冷变形量对al-cu-li-x系铝锂合金时效后性能影响显著,冷变形均匀性对性能均匀性控制至关重要,本发明技术方案采用专用的精密冷压模具在室温下完成精密冷压,精密冷压变形量应预先设计,确保了冷压变形的均匀性,从而保证锻件不同部位性能均匀性;针对上述要求,本发明技术方案中的模具比常规模锻工装结构更具优势。常规模锻工装结构上、下模之间留有缝隙,上、下模未完全闭合,属于开式模锻,该结构使锻造时压下变形量无法精确且稳定控制,导致复杂模锻件缘条、筋条、腹板尺寸不一致的各部位变形量出现过大或过小的现象,可造成模锻件尺寸精度不高、残余应力消减不均匀及性能不稳定。然而,本发明模具通过增加垫板,锻造时,上、下模之间的垫板能够保证△h尺寸稳定,并且保证锻造后工装总高度的稳定性,从而避免开式模锻△h不稳定造成锻件尺寸不稳定的现象。本发明模具使每件锻件尺寸稳定,同时保证了锻件的尺寸精度。与可调整的上模吻合板、下模吻合板联合使用,使上、下模之间闭合,属于闭式模锻,该结构使锻造时压下变形量可以精确且稳定控制,从而使模锻件尺寸精度高且性能均匀合格。

23、另外,通过该模具的冷压可实现分步进行,按照模锻件不同部位厚度分成两步及多于两步完成精密冷压,按照各部位不同厚度设计并配合相应的垫片确保压缩后冷变形量为2~4%。分步压缩时,先将一定厚度垫片置于模锻件缘条、筋条部位,使缘条、筋条部位先发生一定程度冷变形,然后将垫片取出,再完成整体压缩,使腹板发生冷变形。采用分步压缩的方法,一方面保证难变形的缘条、筋条部位有足够的变形量;另一方面可以保证缘条、筋条、腹板部位冷压缩变形量的均匀性,从而有效降低锻件各部位残余应力。

24、二、本发明技术方案实现了一种多“h”型截面组合结构的精密锻件的加工,该种产品是用于飞机梁、框的主要结构件,如图2、3所示,该产品件表面大部分区域为非加工面,对锻件成形控制要求较高。锻件在成形过程中各处应力易分布不均匀,可导致后工序阶段工件的变形。多“h”型截面模锻件制备难度高于常规“π”型、“т”型截面模锻件,易产生尺寸偏差大和性能不合格等技术问题。多“h”型模锻件使零件的复杂结构整体化,可减少零件数量、省掉零件连接而带来的冗余重量,消除零件间连接缺陷及连接工序,从而有效提高武器装备性能,提升零件制造效率,降低装配成本,维修维护更简单。现阶段,该类零件多采用由厚板或自由锻件机加工而成的减材制造方法,然而本发明通过精密模锻整体成形,锻件仅“h”型上下表面机加工,切削加工量少,提高了昂贵的铝锂合金材料的利用率并降低了原材料及制造综合成本。为此,本发明技术方案采用的al-cu-li-x系合金密度为2.71g/cm3,低于传统7050合金密度2.83g/cm3,使产品具有更优异的强韧综合性能及更轻的重量,用其替代7050传统铝合金厚板或自由锻件可产生良好的减重效益及经济效益。本发明技术方案使昂贵的铝锂合金材料利用率由不足10%提高到70%以上,原材料及制造综合成本降低50%以上,零件制造效率提升5倍以上;采用al-cu-li-x系铝锂合金精密模锻件替代7050传统铝合金厚板或自由锻件成本降低20%以上。该材料制品可用于航空航天、核工业、交通运输、体育用品、兵器等领域的零件。

- 还没有人留言评论。精彩留言会获得点赞!