一种基于芬顿试剂氧化浸出铜阳极泥的有价金属回收工艺

本发明涉及有色金属冶炼领域,特别是涉及一种基于芬顿试剂氧化浸出铜阳极泥的有价金属回收工艺。

背景技术:

1、阳极泥是粗铜经电解精炼向精铜转化过程中,随着cu在阳极不断析出,电位比铜高的金属及难溶物在阳极附近沉积,形成阳极泥。铜阳极泥产率一般为0.2~0.8%,个别情况高达1.5%,其主要元素百分含量cu(10~25%),ag(5~53%),au(0.05~5%),se(2~24%),ni(0.1~45%),bi(0.9~7%),pb(0.5~12%),sb(0.2~30%),s(2~10%)。相对于铜矿,阳极泥的有价金属富集率更高,产出/回收性价比更高,非金属元素会与金属元素之间形成稳定性高的化合物,主要是以硫族元素(o、s、se、te)与cu、ag形成稳定性高的难溶性化合物,导致从阳极泥中回收有价金属变得困难。

2、目前,对阳极泥中的有价金属回收主要利用加压酸浸方法,例如在加压的作用下脱除阳极泥中的铜,再如在160℃高温、1.2mpa下富氧加压浸出,且现有技术在高压装置内完成碲的回收已能够使碲的回收率接近90%。但在加压酸浸时提升浸出的一种物理方式,仍有部分难溶性的铜、银化合物未被浸出,所需要的硫酸的浓度也很高。为解决上述问题,现有技术采用了微波加压浸出,提升浸出速率,但其方式不适用于处理大量的阳极泥。还包括采用硫酸化加热浸出对阳极泥进行预处理的方法,但该方法中部分稳定性较高的ag2s、ag2se无法被浸出,富集在浸出渣中,在金属富集渣的冶炼中仍有污染气体的排放。

3、在目前处理阳极的工艺上包括火法工艺、焙烧-湿法工艺、全湿法工艺三种,其中,火法选用冶炼工艺将有价元素还原回收,焙烧湿法则是通过浸出、还原的方式对有价元素进行回收。硫酸化焙烧是需要生产线配置烟气处理装置,不仅耗能高,还只能通过温度炉温控制,调控方式单一,而且产生的烟气会造成环境污染,不符合绿色生产的理念。全湿法工艺具备很高的调节性,其中湿法酸浸可以有效的对阳极泥中部分难溶性的物质选择性浸出、还原,有利于不同有价元素的选择性回收。湿法工艺浸出具有效率高、生产周期短、能耗低、工序可调等优点,主要方式为脱除贱金属、富集贵金属,将有价元素通过氧化转变为离子的形式,通过添加络合剂对不同有价元素选择性的固、液分离,再通过添加还原剂或电解的方式将得到我们所需要的有价元素相对应的形态。

4、现有技术中,湿法酸浸是以物理辅助/氧化剂+硫酸进行浸出,物理辅助包含超声波、微波、升温、加压等方式强化浸出效率,对部分氧化电位高的化合物难浸出。其中氧化剂的添加能够提升浸出反应的氧化电位,进而能够对难溶物高效的浸出,能大幅提升浸出率、浸出效率,常见的氧化剂包含mno2、o3、hno3等,但这些氧化剂的使用会导致引入其他离子或造成大气污染等问题。

5、因此,如何提供一种对环境污染小,有价金属回收率高,浸出效率高的阳极泥处理工艺是本领域技术人员亟需解决的技术问题。

技术实现思路

1、本发明的目的是提供一种基于芬顿试剂氧化浸出铜阳极泥的有价金属回收工艺,以解决上述现有技术存在的问题。

2、为实现上述目的,本发明提供了如下方案:

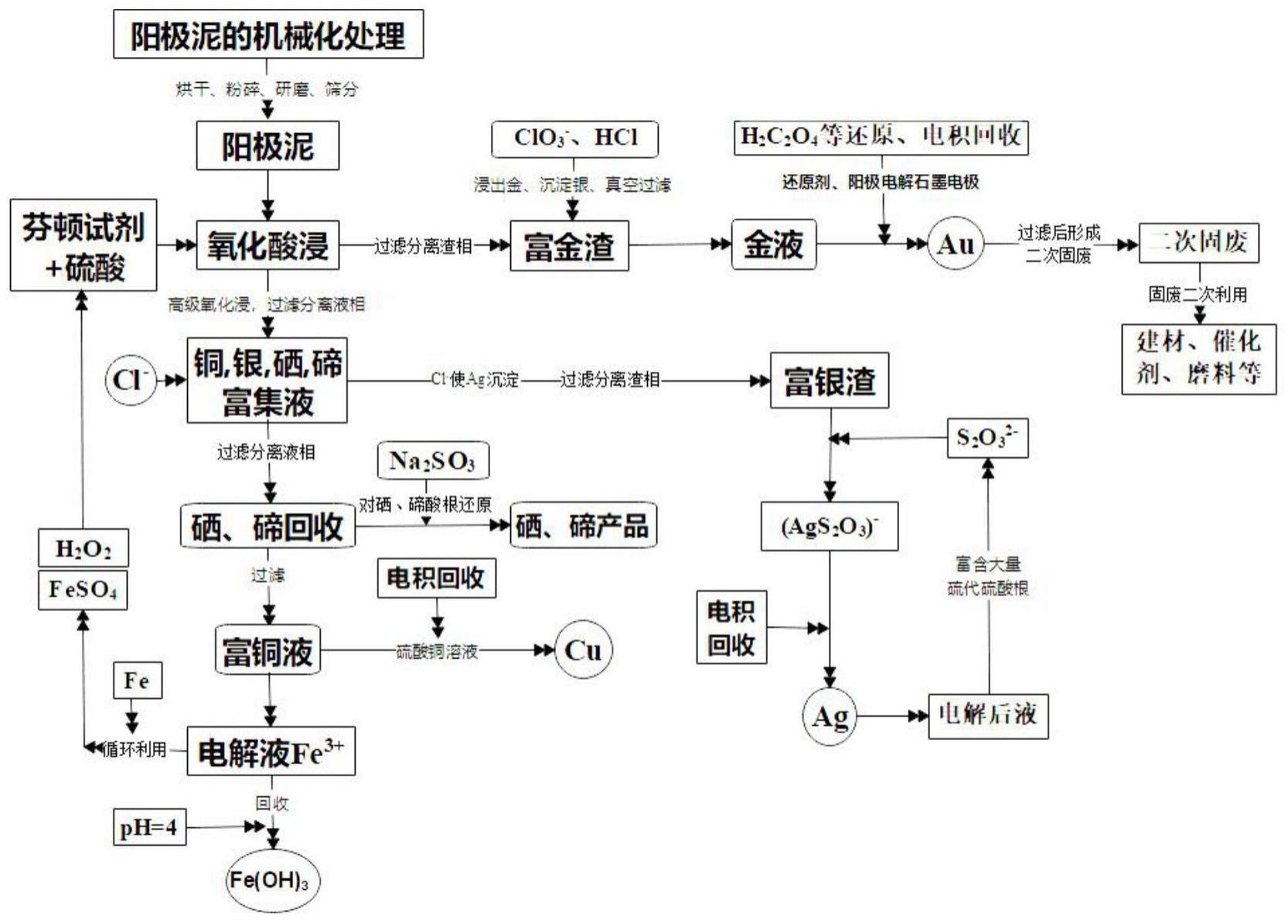

3、一种基于芬顿试剂氧化浸出铜阳极泥的有价金属回收工艺,包括以下步骤:

4、(1)将预处理后的阳极泥加入定量fe0粉与硫酸混合液中持续搅拌,并定量通入双氧水,进行高级氧化浸出,浸出完成后得到第一浸出液和第一富金浸出渣;

5、(2)向所述第一浸出液中加入氯化物,经沉淀、过滤后,得到第二浸出液和第二富银浸出渣;

6、(3)向所述第二浸出液中加入亚硫酸盐,经反应后获得硒、碲产品和第三浸出液;向所述的第二浸富银浸出渣中添加硫代硫酸钠络合银、电积回收得到精银,其电积后液重复利用络合第二富银浸出渣;

7、(4)将所述第三浸出液经电积回收,得到精铜。

8、本发明中的芬顿试剂采用fe0粉与硫酸反应生成fe2+(以feso4存在溶液中)促进h2o2分解产生高氧化电位的羟基自由基(oh·),在实际工艺中的应用是在硫酸中投入fe0粉,再定量通入双氧水。

9、有益效果:本发明采用高级氧化方式对阳极泥进行浸出,具体为采用芬顿试剂(fe0粉与h2o2)和硫酸对阳极泥浸出,具体实施过程是将预处理后的阳极泥加入定量fe0粉与硫酸混合液中持续搅拌,并定量通入双氧水,其中芬顿试剂作为氧化剂具备绿色、高电位、浸出率高、耗时短的特点。相对其他氧化剂,本发明中的芬顿试剂具备高的氧化能力,能够降低硫酸的浓度、减少耗酸量。本发明中不同有价元素经过液/固分离、络合、还原、浸出液处理,具有循环利用率高、有价元素浸出率与回收率高、环保标准高、浸出效率高、投入产出比高、工艺可调节度高等特定,是一种绿色浸出工艺。

10、优选的,步骤(1)中所述阳极泥为铜冶炼阳极泥。

11、所述预处理为将所述阳极泥在60-100℃烘干12-24h后、粉碎、并在150-400rmp下研磨0.5-1.5h,然后过5-320目筛,得到预处理后的阳极泥。

12、有益效果:上述烘干过程能够使阳极泥中的水分得以挥发,经烘干后的阳极泥会粘结成块状,经粉碎处理至一定的粒径,便于研磨设备能够更加快速的将其研磨成更细小的微粒。经过烘干、粉碎、研磨、筛分后的阳极泥,取目数大于60目(即粒径小于0.300mm的阳极泥进行实验)。粒径小于0.300mm的阳极泥质量占比可达85%以上,且之间粒径差别非常小,以便于在浸出过程中化学反应均一的效果,同时降低因粒径差别大而引起的实验误差问题。粒径大于0.300mm可重新破碎、研磨、筛分处理利用。

13、优选的,步骤(1)中所述搅拌速率为150-600rpm,浸出温度为25-65℃,浸出时间为20-150min。

14、有益效果:本发明中阳极泥密度大,在溶液中极易沉淀,搅拌可使反应过程中阳极泥处于悬浮态,加速化学反应的进行;反应温度的提升可以降低反应所需的活化能,但过高的温度易使h2o2分解,使得浸出低下。

15、优选的,步骤(1)中所述预处理后的阳极泥与混合溶液的固液比为1g:(6-10)ml。

16、所述硫酸浓度为0.5-2.5mol/l;

17、所述双氧水百分浓度为30%;

18、所述fe0粉与双氧水中h2o2摩尔量之比为1∶(3-6)。

19、有益效果:本发明限定双氧水在单位时间内的引入量与fe0粉形成固定配比,fe0粉在硫酸中h+作用转化为fe2+,促进双氧水单位时间产生羟基自由基(oh·)的最佳催化能力,同时弥补fe3+向fe2+转化速率慢的问题,具体反应如下:

20、fe+2h+→fe2++h2↑

21、fe2++h2o2→fe3++oh-+oh·

22、fe3++h2o2→fe2++h++ho2·

23、fe3++ho2·→fe2++h++o2↑

24、2fe3++fe→3fe2+

25、优选的,步骤(2)中所述氯化物中cl-与阳极泥中银元素的摩尔质量之比为(1.5-2):1;

26、所述氯化物包括hcl、nacl和kcl中的一种或几种。

27、有益效果:本发明在步骤(2)中引入氯化物,能够将第一浸出液中的ag+转变为agcl沉淀富集在第二富银渣中。

28、优选的,步骤(2)中还包括利用所述第一富金浸出渣回收金,具体包括以下步骤:

29、(2-1)向所述第一富金浸出渣中加入氯酸盐和盐酸进行浸出,浸出完成后过滤,收集滤液和滤渣;

30、(2-2)将所述滤液加入草酸(h2c2o4)、活泼性金属还原金或电积还原金;

31、步骤(2-1)中所述金与氯酸盐中clo3-的摩尔比为1∶(1-2),且所述氯酸盐包括kclo3、naclo3;金与盐酸的摩尔比1∶(2-4)

32、步骤(2-2)中所述还原包括电积还原或草酸还原;

33、所述电积还原中,阳极为石墨电极,阴极为金;

34、所述草酸还原中,金与草酸的摩尔比为1∶(1-2);

35、有益效果:阳极泥在clo3-、hcl的作用下会发生如下反应:

36、2naclo3+4hcl=2nacl+cl2+2clo2+2h2o

37、2au+2hcl+3cl2=2haucl4

38、草酸还原的过程,反应如下:

39、2haucl4+2h2c2o4=2au+8hcl+6co2

40、电积还原:

41、阴极:haucl4+3e-=au+hcl+3cl-

42、阳极:h+-2e-=h2↑

43、优选的,步骤(3)中包括第二浸出液中硒和碲的还原、第二富银浸出渣回收银,具体包括以下步骤:

44、(3-1)向第二浸出液中引入亚硫酸根,将硒、碲进行还原,所述亚硫酸盐与阳极泥中硒、碲总摩尔质量之比为(2-4):1。还原结束后收集富铜的滤液和富硒、碲的滤渣;

45、所述含亚硫酸根的物质包括h2so3、na2so3、k2so3;

46、(3-2)向第二富银浸出渣中加入硫代硫酸盐对银进行络合,所述硫代硫酸钠与阳极泥中银元素的摩尔质量之比为(2-3):1,之后再通过电积还原回收银。

47、所述硫代硫酸盐包括na2s2o3、k2s2o3;

48、所述电积回收中,阳极为石墨电极,阴极为银。

49、有益效果:seo3-、seo4-、teo4-被na2so3还原,溶液中不的酸根仍然是so42-为主,不会引入新的酸根,相关反应方程式如下:

50、na2so3+h2seo4=na2so4+h2seo3

51、2na2so3+h2seo3=se↓+na2so4+h2o

52、3na2so3+h2teo4=te↓+3na2so4+h2o

53、硫代硫酸盐对agcl能够自发的进行络合,络合后的ag(s2o3)3-能够实现ag很高的电积回收率,同时电积后仍具备很高络合agcl的能力。涉及具体反应如下;

54、络合反应:

55、agcl+2s2o32-=ag(s2o3)3-+cl-

56、电积还原:

57、阴极:2ag(s2o3)3-+2e-=2ag↓+4s2o32-

58、阳极:2h+-2e-=h2↑

59、优选的,步骤(4)中所述电积回收中,阳极为石墨电极,阴极为铜电极,电解液为所述第三浸出液。

60、有益效果:在第三浸出液中富集的主要相是cuso4,电积法对铜进行还原,可得到高纯度铜,涉及主要反应如下:

61、阴极:cu2++2e-=cu↓

62、阳极:2h+-2e-=h2↑

63、优选的,步骤(4)中所述电积回收后,收集电解液,向其中加入naoh,并调节ph≥4后,得到fe(oh)3沉淀;

64、或,

65、收集电解液,向其中加入fe0粉还原fe3+,得到fe2+溶液。fe2+溶液可与双氧水组合成新的芬顿试剂,用于所述预处理后的阳极泥的高级氧化浸出。

66、有益效果:上述经铁粉还原得到的二价铁溶液能够促使双氧水产生高电位(oh·,2.80ev),进而构建新的芬顿试剂,达到资源回收利用的效果。

67、本发明公开了一种基于芬顿试剂氧化浸出铜阳极泥的有价金属回收工艺,本发明针对阳极泥不同有价元素的选择性分离、选择性回收,各有价元素回收路径之间既相互配合,又相互独立,整个工艺流程所涉及有价元素回收种类多,流程流线调整灵活、适应工况能力强、操作过程安全无害,能够让整个湿法浸出阳极泥、回收有价元素的绿色工艺得到最大的价值体现。

- 还没有人留言评论。精彩留言会获得点赞!