基于粉末烧结制备具有微电偶的电子铝箔的腐蚀预处理方法与流程

【】本发明涉及铝电解电容器用中高压阳极铝箔的制造,具体涉及基于粉末烧结制备具有微电偶的电子铝箔的腐蚀预处理方法。

背景技术

0、

背景技术:

1、国内中高压电子铝箔的制造基本上都采用三层液电解法制造的高纯铝原料,熔炼时设计加入对腐蚀发孔有重要影响的微量铅等元素,通过铸造、轧制和真空退火热处理使铝箔近表面获得富铅层来提高其腐蚀发孔的能力,使铝箔获得高立方织构来发生隧道孔腐蚀,从而增加其比表面积,进而获得高比电容(该铝箔简称含铅铝箔)。中国的铝箔制造企业为了使铝箔适应下游各铝箔腐蚀加工企业的需求,往往在含铅铝箔中加入较高含量的铅元素。然而,在含铅铝箔中加入较高含量的铅元素,虽然提高了铝箔表面富集铅的程度、提高了铝箔表面发孔的活性,但同时也造成铝箔严重的腐蚀减薄和比电容的下降。国外如日本制造铝箔通过严格控制低的铅含量的同时又不降低铝箔表面发孔的活性,来降低铝箔的腐蚀减薄和控制比电容的下降,使中高压铝箔制造处于国际的高端地位。

2、中高压阳极铝箔腐蚀发孔的工艺主要包括:腐蚀前预处理、发孔处理和扩孔处理。腐蚀发孔时,隧道孔的形态和分布方式主要由铝箔的表面状态决定,而高纯铝箔的表面状态主要由腐蚀前预处理步骤决定。目前,国内外铝箔表面预处理技术主要有热处理、酸、碱处理、阴极极化处理、氧化处理和沉积金属处理等。

3、现已有相关的研究,例如中国专利申请号201910311928.4公布了在阳极铝箔表面脉冲沉积纳米锡点的方法,获得近似有序分布、尺寸一致的纳米锡点,对改善铝箔腐蚀发孔的均匀性、降低隧道孔并孔产生了较显著的效果。

4、中国专利申请号201410004941.2一种中高压电子铝箔表面电沉积弥散锌晶核的方法,包括如下步骤:将经过均匀化退火处理后,形成{100}织构占有率大于95%的,表面不富集电极电位比铝高的mn、fe、co、ni、cu、zn、cd、ga、ge、in、sn、pb元素,纯度为99.99%的中高压高纯铝箔,进行预处理除去表面的氧化膜,同时形成新的含水膜,然后在电解液中采用快速电化学沉积,在铝箔表面沉积出弥散的锌晶核,采用该发明的表面沉积了弥散锌晶核的中高压电子铝箔,在电解腐蚀时锌晶核可以有效引导铝箔的腐蚀发孔,提高隧道孔分布的均匀性,降低铝箔的自腐蚀减薄,因而可以显著提高铝箔的比电容和抗折弯性能。

5、中国专利申请号201310302171.5一种中高压电子铝箔电沉积弥散锡晶核的方法,包括如下步骤:将表面没有富集电位较正元素的高纯中高压铝箔在高纯水、碱溶液、或磷酸溶液中、或硝酸进行预处理,除去表面的氧化膜,在铝箔表面形成新的含水膜;或将表面没有富集电位较正元素的高纯中高压铝箔进行电化学抛光处理,在除去铝箔表面原有氧化膜的同时在铝箔表面形成新的含水膜;或在碱溶液、或磷酸溶液、或硝酸溶液中进行预处理,除去中高压铝箔表面富集电位较正元素的合金层,在铝箔表面形成新的含水膜;然后采用快速电沉积锡技术,在铝箔表面沉积出弥散的锡晶核,采用该发明的表面电沉积弥散锡晶核的中高压电子铝箔,在电解腐蚀中可以提高隧道孔发孔的均匀性,降低铝箔的自腐蚀减薄,因而可以显著提高铝箔的比电容和抗折弯性能。

6、上述专利具有改善隧道孔分布均匀性、提高比电容的效果,但本技术发明人研究发现上述专利中直接采用直流电沉积锡、锌晶核时,所获得的锡、锌晶核的分布均匀性和尺寸一致性差,在诱导铝箔腐蚀发孔时容易在局部形成大的腐蚀蚀坑,会显著降低铝箔的机械性能和限制铝箔比电容的进一步提高。这种采用直流电沉积或脉冲沉积锌、锡晶核的铝箔样品,虽然可以适当改善铝箔腐蚀发孔的均匀性,但由于阳极铝箔存在着局部沉积的锡晶核尺寸大,导致腐蚀发孔时形成严重的腐蚀坑的问题,不仅不利于大幅度提高腐蚀箔的比电容,而且降低了铝箔的利用率和腐蚀箔的力学性能。

7、目前,国内制造的中高压铝箔目前基本处于国际的中端地位,但当前国内铝箔产能已远超过国内市场的需求,而电子和信息产业迫切需要高端的中高压铝电解电容器,每年都需要进口大量的高端中高压电子铝箔。因此,通过创新驱动,制造高性能的电子铝箔,才能适应国家发展的需求,开拓新的市场,创造新的价值。

技术实现思路

0、

技术实现要素:

1、针对现有技术中采用电沉积锌及锡晶核、脉冲沉积纳米锡点时存在的问题,本发明提供了基于粉末烧结制备具有微电偶的电子铝箔的腐蚀预处理方法,通过在阳极铝箔的表面预处理技术和腐蚀发孔技术,能够显著提高阳极铝箔腐蚀发孔的能力。

2、本发明的目的通过以下技术方案实现:

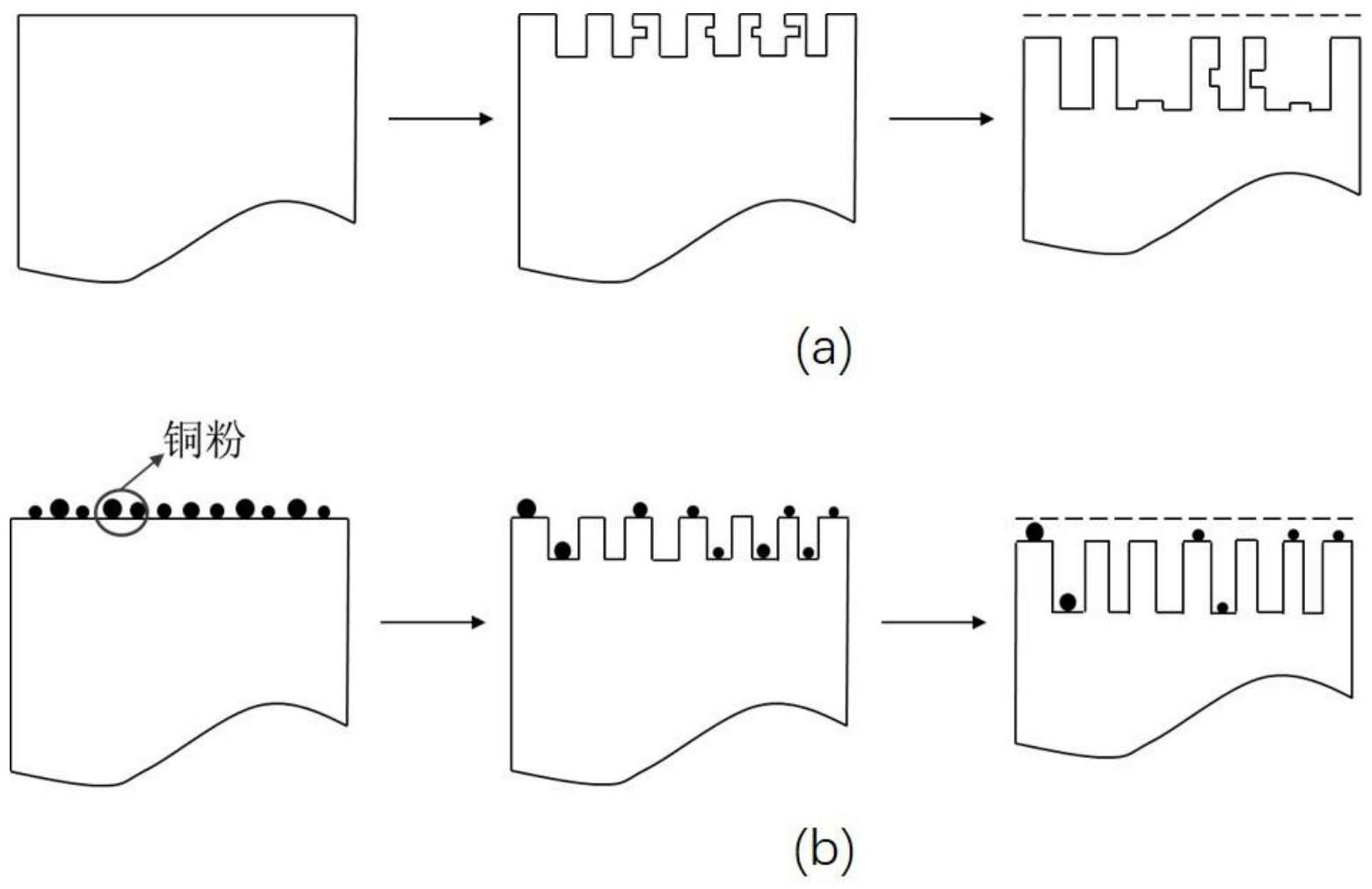

3、按照传统的中高压阳极铝箔加工工艺,将纯度99.99%以上的高纯铝原料,不添加电极电位比铝高的微量元素,然后通过熔炼、铸造、均热、热轧、冷轧、箔轧等工序,生产成为厚度0.10-0.15mm并通过最终充分退火获得95%的{100}立方织构占有率的中高压阳极铝箔,然后将此铝箔完全埋入铜粉颗粒及包含一种或两种烧结助剂中,经过烧结后在铝箔表面制备出均匀分布的铜-铝微电偶,其中烧结助剂的添加一方面能够促进铝-铜合金化形成,另一方面不同添加量能够改善铝-铜微电偶的面密度,从而调控隧道孔的形核密度。

4、基于粉末烧结制备具有微电偶的电子铝箔的腐蚀预处理方法,包括如下步骤:

5、1)铸造:将铝纯度大于99.99%的且不添加电极电位比铝高的微量元素如mn、fe、co、ni、cu、zn、cd、ga、ge、in、sn、pb的高纯铝原料,经过熔炼、静置后,采用半连续铸造生产扁锭,铸造温度685-720℃,快速冷却得成型扁锭;

6、2)均匀化:将上步骤得到的成型扁锭通过退火炉进行均匀化处理,均匀化温度550-600℃,均匀化时间15-25h,均匀化后空冷至室温;

7、3)热轧:将上步骤均匀化处理后的扁锭进行热轧处理,热轧开轧温度500-550℃,终轧温度250-350℃,得到热轧厚度为5-7mm的热轧卷材;

8、4)冷轧:将上步骤得到热轧卷材进行冷轧处理,冷轧速度200-600m/min,得到中间厚度为0.35-0.50mm的冷轧卷材;

9、5)箔轧:将上步骤得到的冷轧卷材进行箔轧处理,箔轧速度200-600m/min,得到的成品厚度为0.10-0.15mm箔轧卷材;

10、6)成品退火:将上步骤得到的箔轧卷材,以厚度为0.120mm的代表箔材,放入保护气氛退火炉中,在氩气保护下充分退火,退火温度500-600℃,保温时间5-10h,得到{100}立方织构占有率超过95%的高纯中高压铝箔;

11、7)将上步骤得到的高纯中高压铝箔埋入铜粉进行烧结,铜粉中包含有烧结助剂,铜粉和烧结助剂的质量百分比为(90-99):(1-10),烧结温度为300-600℃,烧结时间为10-48小时,自然冷却后在电子铝箔表面制备出了铜-铝微电偶;

12、所述的烧结助剂选自碳酸铵、碳酸氢铵、氯化铵和硫氢化铵一种或者两种,当烧结助剂是混合物时,其中各组分的摩尔比相同;

13、8)将上步骤得到的铜-铝微电偶的电子铝箔进行臭氧处理,处理温度为35-60℃,处理时间为1-10分钟,彻底除去铝箔表面的杂质、油污等污染物;

14、9)将臭氧处理后的铜-铝微电偶的电子铝箔进行腐蚀发孔处理和520v化成处理。

15、本发明中:

16、步骤7)所述的铜粉,纯度>99.5%,尺寸为1-5μm。

17、步骤9)电子铝箔的腐蚀发孔处理包括预处理、一级腐蚀发孔、二级或多级腐蚀扩孔、后处理四个部分,其中预处理是指通过化学溶液对铝箔表面清洗以去除油污和杂质;

18、一级腐蚀发孔,是指以电化学的方式,使表面形成数量足够、分布均匀的小孔,发孔溶液为0.6m hcl+7.4m h2so4+0.8m al3+的混合溶液,温度为72℃;

19、二级或更多级的腐蚀扩孔,是将一级腐蚀发孔获得的小孔,通过继续电化学的方式将小孔直径进一步扩大、深度进一步加深,以满足表比面积增加的需要,扩孔溶液为3wt%hno3溶液,温度为70℃;

20、后处理是指将经腐蚀发孔、腐蚀扩孔完成的腐蚀孔形态满足技术要求的腐蚀箔采用3wt%hno3溶液进行清洗、烘干处理,将其表面腐蚀孔内残留的水、cl-离子异物清除干净,防止继续发生非预期的自腐蚀,铝箔经上述腐蚀工艺后得到成品箔叫腐蚀箔。

21、步骤9)所述的520v化成处理是传统的化成工艺,是将通过水煮、电化学、烘干等的方式,在孔表面形成一层致密的有单向导电性的氧化膜,以满足其制成电容器后可以储存电荷的要求,其得到的成品叫化成箔。

22、和现有技术相比,本发明具有如下优点:

23、本发明所述的基于粉末烧结制备具有微电偶的电子铝箔的腐蚀预处理方法,针对现有技术采用直流电沉积或脉冲沉积锌、锡晶核时,锌、锡晶核分布不均匀、尺寸一致性差的问题,研究了在阳极铝箔表面采用粉末烧结在铝箔表面制备铜-铝微电偶的新方法,通过采用粉末烧结技术,一来利用铜粉与铝箔表面的点接触获得近似有序的分布的铜-铝微电偶;二来通过烧结过程使得铜-铝微电偶获得冶金结合,显著改善二者的结合力,从而避免直流电沉积或脉冲沉积制备微电偶所带来的问题;最后添加的烧结助剂能够进一步调控微电偶的面密度和分布均匀性,同时助剂分解产物能够适当去除表面氧化铝膜,因而可以进一步提高腐蚀铝箔的隧道孔分布均匀性,使得比电容提高3%-8%,折弯次数提高20%左右。

- 还没有人留言评论。精彩留言会获得点赞!