一种具有优异热稳定性和阻氧能力的可变折射率减反膜及其制备方法

本发明属于纳米光学薄膜,具体涉及一种具有优异热稳定性和阻氧能力的可变折射率减反膜及其制备方法。

背景技术:

1、为手机镜头、显微镜、液晶面板等光学部件增镀减反膜能够有效降低界面反射率,提高光学窗口的透过率,从而提升光学图像的品质。同样,减反膜因能帮助馈入更多的光通量,提高能量利用率,在太阳能热发电、高功率激光装置等应用中也意义重大。比如在太阳能集热装置中,集热管表面通过使用减反膜能降低至少4%的光反射率,将能够提高集热效率20%。但对于太阳能热发电和高功率激光装置等工作场景,通常需减反膜能够承受极端环境(高温、氧化等)的考验,即要求膜层具有很高的热稳定性和阻氧能力,而这也对减反膜的热稳定性和阻氧特性等提出了高要求。

2、对于某些功能薄膜,如太阳光谱选择性吸收涂层,由于外界氧的内扩散是涂层失效的重要因素,有效利用减反膜作为保护及钝化层,减少甚至阻隔外界氧对涂层成分及结构带来的影响,对于提高涂层、功能薄膜的热稳定性以及使用寿命同样意义重大。

3、理想的均匀单层减反膜,其折射率n1需要满足折射率匹配:n0和n2分别是入射介质和基底的折射率。但考虑工作环境、应用频段和基底多样性等因素,就要求选择不同折射率材料作为单层减反膜以实现特定波长光的零反射,对于多层减反射膜更是如此,通常需要精确控制各层的折射率,然而现有的光频材料数据库远不足以填补材料折射率的缺项,因而开发具有可变折射率的减反材料依旧是当今光学材料领域的工作重点之一。

4、目前,综合考虑薄膜材料的光学性质、制造装备和工艺条件限制,实际可供选择的光频减反材料包括mgf2(n=1.38)、sio2(n=1.45)、al2o3(n=1.66)、ta2o5(n=2.1-2.2)、hfo2(n=2.2-2.5)等。其中,非晶sio2、al2o3作为低折射率材料,因其光学性能优异、抗腐蚀能力强、耐磨性好且来源广泛、价格低廉受到了各领域的广泛研究与应用。然而,在高温工作环境当中,一方面,si-o和al-o化学键依然会发生解离;同时,考虑到非晶材料的网络结构具有短程有序的特点,其结构单元桥接易形成环结构,内存在较多空隙位,这往往给外界o等元素的内扩散提供了通道,使得阻挡外界元素内扩散的势垒会进一步降低。鉴于此,对非晶材料网络结构进行改性,提高化学键稳定性和材料致密度,获得具有优异热稳定性和阻氧能力的减反材料具有重要意义和应用价值。

5、为不影响非晶sio2、al2o3作为减反层、保护层,改性的难点之一在于不能引入晶相。原因在于,一方面,晶相的引入将使得其成为光的散射中心,降低透过率及能量利用效率;另一方面,引入的晶界容易成为元素扩散的快速通道,不利于扩散势垒的进一步提升。

6、目前,对sio2(或al2o3)材料进行成分及结构设计是调控其折射率的主要途径。以往研究的制备方法多采用溶胶凝胶法,通过改变材料中的孔隙率来调节折射率n,np2=(n2-1)(1-p)+1,其中np为具有孔隙材料的折射率,p为孔隙在材料中的体积分数;然而通过该方法对材料折射率的调控范围仅限于1-1.45(或1-1.66),同时采用溶胶凝胶法制备的薄膜在均匀性、致密性上欠佳,容易吸附使用环境中的水蒸气或是有机污染物,性能将随着时间的推移而急剧下降。此外,该调控折射率方法也牺牲了薄膜的高温稳定性和阻氧特性。

7、公开号为cn101889218a的中国专利文献公开了一种利用溶胶-凝胶法制备含有si组分的氧化物膜的方法,其在高温、高湿度环境下放置长时期具有改善的耐久性并且能够长时期保持稳定,然而该制备方法繁琐复杂且仅限于si组分氧化物膜,同时阻氧能力并没有得到改善。

8、公开号为cn108761581a的中国专利文献以六甲基二硅胺烷与正硅酸乙酯作为原材料,采用浸渍提拉法在基底上镀碱催化的sio2膜,该制备方法通过调控两种原材料比例实现折射率调控,但可实现的折射率调控范围仅为1.13-1.20和1.42-1.44,该方法存在折射率的缺项,同时获得的薄膜由于边际效应的存在,在均匀性上有待大幅提升。

技术实现思路

1、鉴于上述,本发明的目的是提供一种具有优异热稳定性和阻氧能力的可变折射率减反膜及其制备方法,能够制备得到具有优异热稳定性和阻氧能力的减反膜,同时简单高效且可灵活调控减反膜的折射率。

2、为实现上述发明目的,实施例提供了一种具有优异热稳定性和阻氧能力的可变折射率减反膜的制备方法,包括以下步骤:

3、设置金属靶材包括钛、锆、铪、镧、钕、钇、钐、镱、镥中任意一种;

4、设置陶瓷靶材包括二氧化硅或氧化铝;

5、控制金属靶材的功率密度为0.2-2.0w/cm2,陶瓷靶材的功率密度为2-5w/cm2,溅射气压范围为0.1-1.0pa,通过磁控溅射沉积得到减反膜。

6、通过金属元素掺杂实现对材料折射率的调控,由于金属掺杂会引起非晶网络结构参数(键长、键角、布居数)的变化,增强键能,降低体系能量,提高热稳定性,同时提高网络结构的致密性进而提升扩散阻挡性能。在扩散阻挡上,环结构中空隙位置被占据以及网络结构的致密化,将使得外界氧失去部分扩散通道,从而将提高结构的阻氧能力。

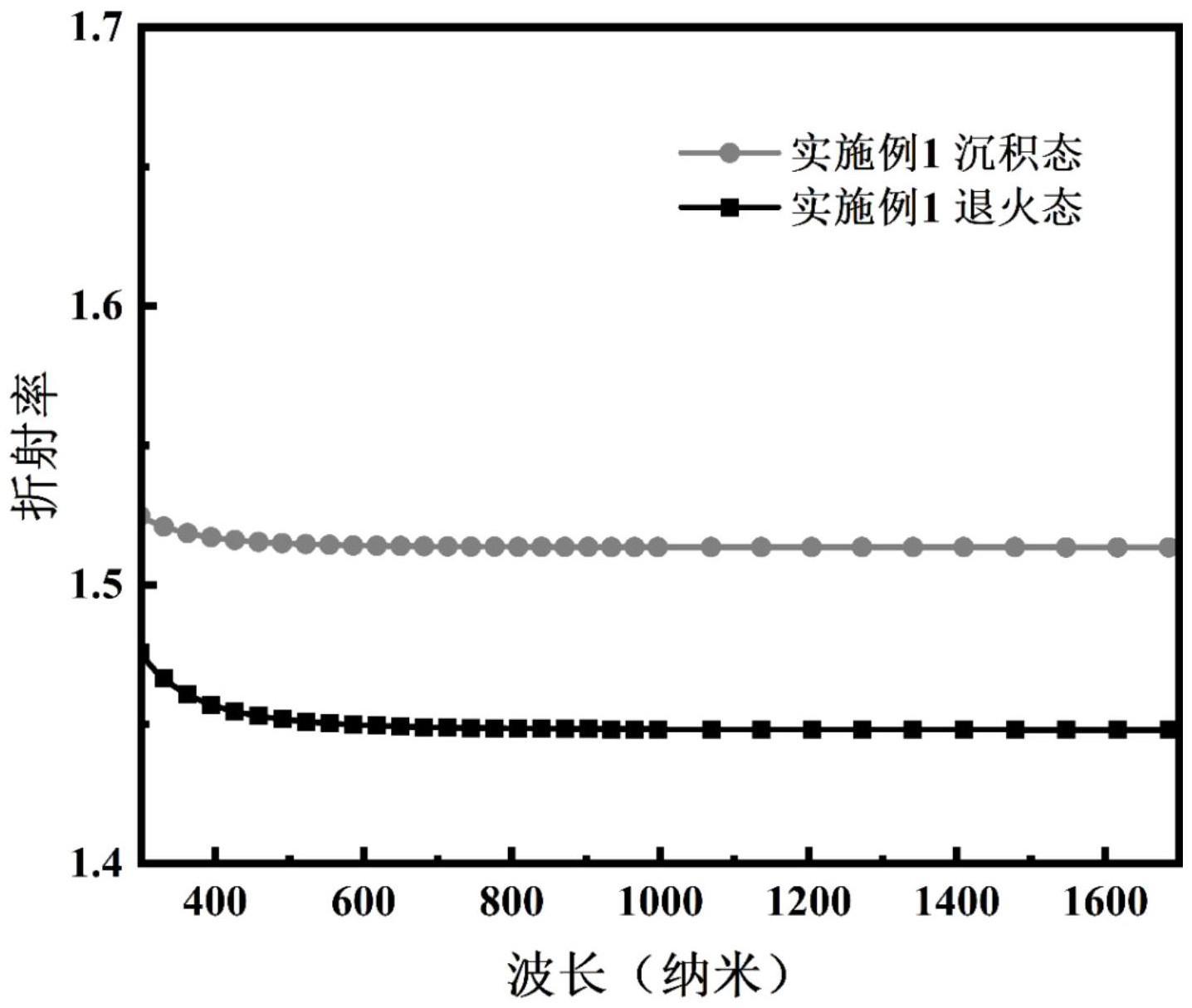

7、影响掺杂的主要因素包括金属靶材类型以及磁控溅射参数,本发明通过控制金属靶材为钛、锆、铪、镧、钕、钇、钐、镱或镥,同时控制金属靶材的功率密度为0.2-2.0w/cm2,陶瓷靶材的功率密度为2-5w/cm2,溅射气压范围为0.1-1.0pa,使得薄膜折射率能够在1.45-1.84之间可调。

8、优选地,金属靶材为锆、铪、镱或镥,陶瓷靶材为二氧化硅或氧化铝。

9、优选地,所述金属靶材为锆靶时,锆靶材的功率密度为0.2-1.0w/cm2,溅射气压0.1-0.5pa,二氧化硅作为陶瓷靶时,二氧化硅靶材的功率密度为2-3w/cm2,实现折射率在1.45-1.65可调;氧化铝作为陶瓷靶时,氧化铝靶材的功率密度为3-5w/cm2,实现折射率在1.66-1.75可调。

10、优选地,所述金属靶材为镥靶时,镥靶材的功率密度为0.3-1.8w/cm2,溅射气压0.5-1.0pa,二氧化硅作为陶瓷靶时,二氧化硅靶材的功率密度为2-3w/cm2,实现折射率在1.45-1.70可调;氧化铝作为陶瓷靶时,氧化铝靶材的功率密度为3-5w/cm2,实现折射率在1.66-1.80可调。

11、优选地,所述金属靶材为铪靶时,铪靶材的功率密度为0.2-0.6w/cm2,溅射气压0.1-0.5pa,二氧化硅作为陶瓷靶时,二氧化硅靶材的功率密度为2-3w/cm2,实现折射率在1.45-1.60可调;氧化铝作为陶瓷靶时,氧化铝靶材的功率密度为3-5w/cm2,实现折射率在1.66-1.81可调。

12、优选地,所述金属靶材为镱靶时,镱靶材的功率密度为0.3-1.8w/cm2,溅射气压0.5-1.0pa,二氧化硅作为陶瓷靶时,二氧化硅靶材的功率密度为2-3w/cm2,实现折射率在1.45-1.69可调;氧化铝作为陶瓷靶时,氧化铝靶材的功率密度为3-5w/cm2,实现折射率在1.66-1.84可调。

13、本底真空度、靶基距、衬底旋转速率作为磁控溅射镀膜的重要工艺参数,直接影响薄膜沉积速率及成膜质量(如薄膜均匀性、膜基结合力等)。本底真空度越高,本底中残留的气体杂质就越少,溅射后膜层中的杂质便越少。优选地,本底真空度低于10-4pa。

14、靶基距增加,靶材粒子与工作气体离子碰撞次数增多,粒子携带的能量降低,膜厚均匀性变好,但薄膜的沉积速率会下降。而靶基距过近则会导致薄膜受到带电粒子轰击,薄膜内部缺陷密度增加。优选地,靶基距为70-80mm。

15、合适的衬底旋转速率有利于获得高质量薄膜。旋转速率过快将降低薄膜沉积速率,过慢则导致薄膜内部缺陷增加。优选地,衬底旋转速率为10-15rpm。

16、优选地,所述衬底为硅衬底、石英衬底或铝箔衬底。

17、所述制备方法还包括对衬底进行超声清洗,并采用等离子体清洗衬底表面。优选地,依次用丙酮、乙醇和去离子水对衬底进行超声清洗10-20分钟,利用纯氮气吹干,载入沉积室,通入氩气保持沉积室气压在0.20-0.35pa,施加一定偏压,利用等离子体清洗衬底表面。

18、所述制备方法中,金属靶材和陶瓷靶材均采用射频或直流驱动,磁控共溅射在氩气气氛下进行。

19、为实现上述发明目的,实施例还提供了一种具有优异热稳定性和阻氧能力的可变折射率减反膜,所述可变折射率减反膜通过上述制备方法制备得到。

20、与现有技术相比,本发明具有的有益效果至少包括:

21、采用磁控溅射通过对非晶材料进金属元素掺杂改性,能够简单有效地调控材料折射率,且制备得非晶态的减反膜由于非晶网络结构参数改变导致具有优异的热稳定性和阻氧能力。再者,采用多靶磁控共溅射法制备减反膜,工艺简单,且易于大规模集成制备。

- 还没有人留言评论。精彩留言会获得点赞!