基于火点区发光检测的转炉炼钢自动控制系统及运行方法

本发明涉及炼钢智能控制,尤其涉及一种基于火点区发光检测的转炉炼钢自动控制系统及运行方法。

背景技术:

1、转炉炼钢技术作为钢铁生产的主要装备,近几年持续快速发展。其中自动炼钢作为转炉智能化生产的核心技术,对其生产工艺指标的持续改善有着重要的意义。相对于传统的转炉吹炼人工控制,转炉自动炼钢技术主要依靠各种过程检测和冶金模型对炉内钢水的温度、成分进行测量或预报,进而优化过程和终点控制操作,从而降低生产消耗,提升产品质量,为社会生产生活提供更为优质、绿色的钢铁产品。

2、目前转炉广泛使用的自动炼钢系统主要有2种类型,分别基于炉顶副枪或炉气分析的过程检测手段运行。其中,转炉副枪使用一次性探头,可直接准确的测量钢水成分和温度,但只能提供有限次数的点测数据,所以基于炉顶副枪的转炉自动炼钢方法在吹炼前中期(约占吹炼进程的75~85%)完全依赖静态模型规划操作曲线,只在tsc后给出一次吹炼目标修正,其对吹炼进程偏差的识别和修正能力偏弱,尤其是在复杂原料条件下使用效果难以提升。炉气分析可以实现转炉吹炼全程的连续测量,但在检测装备可靠性和数据代表性之间存在难以调和的矛盾,检测数据无法直接反馈转炉核心区域的反应细节特征,只提供炉内冶金反应结果间接、延迟、混合的体现,造成基于炉气分析的转炉自动炼钢方法模型设计难度大,终点命中率不高。

3、因此,现有技术中存在对转炉炼钢自动控制系统集及其运行方法改进的需求。

技术实现思路

1、有鉴于此,本发明实施例的目的在于提出一种基于火点区发光检测的转炉炼钢自动控制系统及运行方法,通过热态实验对不同供氧强度、化学反应速率、熔池温度下的钢液自主发光进行了全光谱采集和数据分析,系统研究了炼钢火点区冶金状态与辐射强度、光谱组成的耦合关系,建立了描述钢水温度、反应速率与钢水发光的混合辐射模型函数。通过对炼钢火点区发光的光谱分析和数据提取,成功实现了对火点区内的化学反应强度、火点区钢水温度的数值表征。

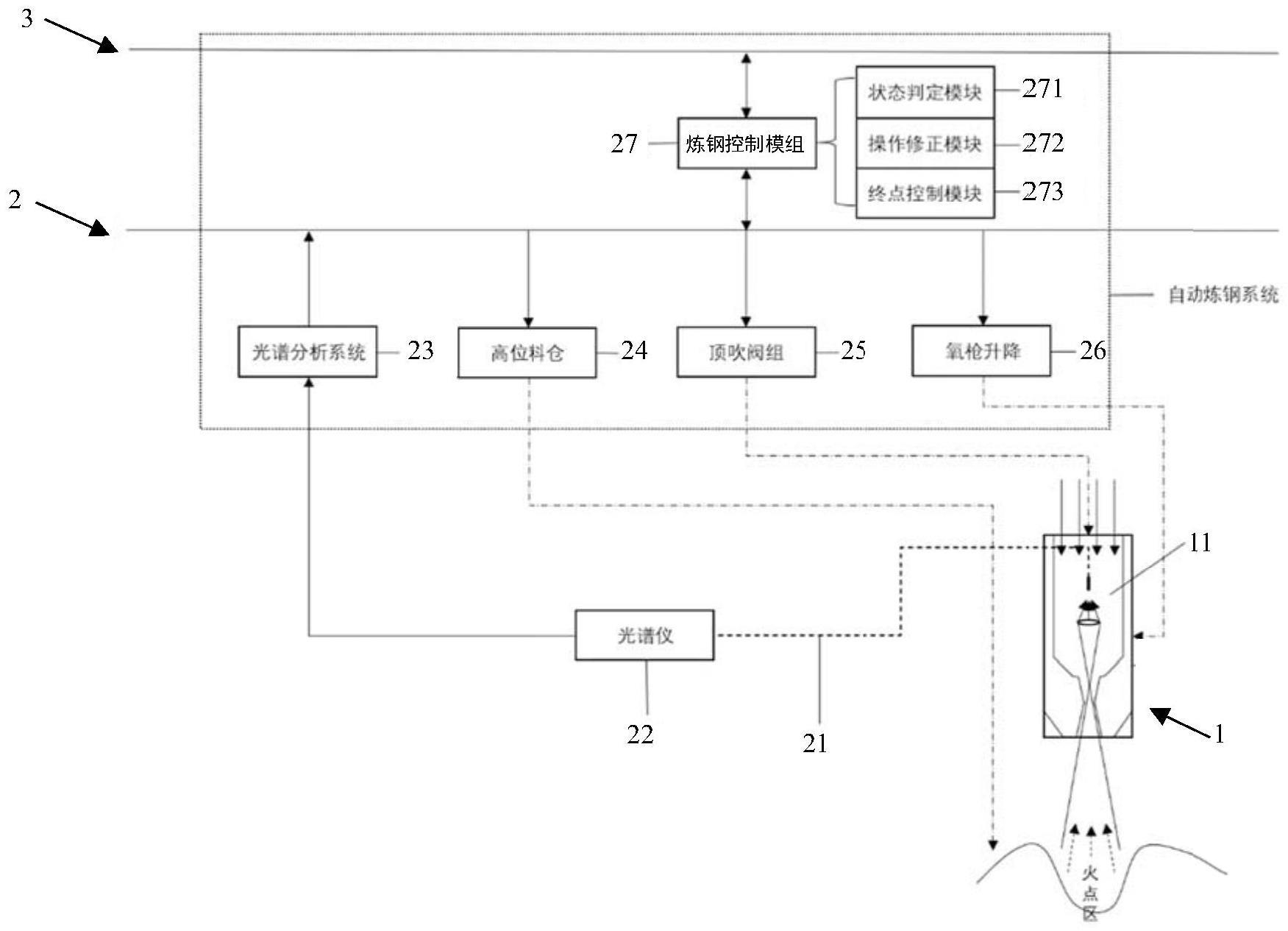

2、基于上述目的,本发明实施例的提供了基于火点区发光检测的转炉炼钢自动控制系统,包括:

3、转炉氧枪,转炉氧枪内设置有采光器以捕获火点区的特征光线;

4、一级自动化系统,一级自动化系统包括光谱仪、光谱分析系统、氧枪控制模组、炼钢控制模组,光谱仪与转炉氧枪通过传输光纤连接,氧枪控制模组与转炉氧枪通信连接,氧枪控制模组获取炼钢控制模组的指令以控制转炉氧枪操作;

5、二级信息系统,二级信息系统内存储炼钢信息,炼钢控制模组与二级信息系统通信连接以获取炼钢信息。

6、在一些实施方式中,转炉氧枪包括具有中心氧孔的喷头,中心氧孔设置在中心氧管的端部,采光器沿中心氧管方向设置,并且设置位置距离喷头150~500mm。

7、在一些实施方式中,氧枪控制模组包括高位料仓部、顶吹阀组部、氧枪升降控制部。

8、在一些实施方式中,炼钢控制模组包括状态判定模块、操作修正模块、终点控制模块,

9、状态判定模块配置用于实时预报熔池温度和钢液成分;

10、操作决策模块配置用于计算吹炼修正操作参数;

11、终点控制模块配置用于判定吹炼终点。

12、本发明另一方面还提供了一种基于火点区发光检测的转炉炼钢自动控制系统的运行方法,包括以下步骤:

13、s1启动转炉炼钢自动控制系统,炼钢控制模组进入初始化状态,一级自动化系统开始操控吹炼,待顶吹流量和枪位均达到取光阈值后,炼钢控制模组进入运算状态:

14、s2火点区发出部分的光线逆向通过由氧气射流和氧枪喷孔形成的光路通道,进入转炉氧枪内采光器,采光器将入射光线聚焦成为特征光信号,沿光纤传输进入光谱仪,光谱仪分光检测形成特征光谱数据,并传输至光谱分析系统;

15、s3光谱分析系统利用特征光谱数据进行光谱数据分析,生成火点区反应强度、火点区钢水温度数据,并传输至炼钢控制模组;

16、s4基于光谱数据分析数据并基于与二级信息系统通信获取炼钢信息,炼钢控制模组实时预报熔池温度和钢液成分、计算吹炼修正操作参数并判定吹炼终点,炼钢控制模组将吹炼修正操作参数传输至一级自动化系统,一级自动化系统控制氧枪升降部,顶吹阀组部,高位料仓部执行;

17、s6响应于判定吹炼终点为未达成,则返回至步骤1继续循环,响应于判定吹炼终点为已达成,则进入下一步骤;

18、s7一级自动化系统执行停吹和出钢操作,炼钢控制模组启动自学习状态对炼钢控制模组中的关系函数进行修正并存储。

19、在一些实施方式中,在s1中,炼钢控制模组进入初始化状态包括:

20、状态判定模块、操作修正模块、终点控制模块读取模型数据库,并更新参数;

21、炼钢控制模组匹配生产计划,载入装料方案、工艺曲线、钢种目标的信息代码;

22、状态判定模块,根据装料方案信息代码,通过二级信息系统载入入炉铁水、废钢的重量、成分、温度数据,计算获得熔池初始温度ts和初始成分ps(i),并规划熔池温度随成分变化的对照曲线;

23、操作决策模块根据工艺曲线信息代码,通过二级信息系统载入转炉吹炼操作设定曲线,并规划熔池成分、温度随氧步变化的对照曲线;

24、终点控制模块根据钢种目标信息代码,通过二级信息系统载入转炉吹炼终点目标温度±te和目标成分±pe(i)范围。

25、在一些实施方式中,在s4中,炼钢控制模组包括状态判定模块、操作修正模块、终点控制模块,其中,

26、状态判定模块利用火点区总温、特征反应强度、熔池背景温度数据,实时预报熔池温度和钢液成分;

27、操作决策模块根据熔池温度和钢液成分,计算吹炼修正操作参数;

28、终点控制模块根据熔池温度和钢液成分,判定吹炼终点。

29、在一些实施方式中,实时预报熔池温度和钢液成分包括:

30、状态判定模块基于火点区内各化学反应强度d(i)和火点区钢水温度tp的实时数据,熔池温度和钢液成分进行预报。

31、在一些实施方式中,供氧流量、顶吹枪位、补热剂投入和冷却剂投入的单次修正步长分别设定为dl、dh、ds(补)、ds(冷),计算吹炼修正操作参数的方法包括:

32、基于供氧总量qt数据,查询熔池钢水成分随氧步变化对照曲线,获得参考熔池钢水成分pc(i),由参考钢液成分pc(i)累加获得:pc=∑pc(i);

33、基于供氧总量qt数据,查询熔池钢水温度随氧步变化对照曲线,获得参考熔池钢水温度tc;

34、由熔池钢水成分p(i)累加获得:p=∑p(i);

35、若熔池钢水温度进度正常,即t≈tc,且钢液成分进度正常,即∑p≈∑pc,则不调整;

36、若熔池温度进度滞后,即t<tc,且钢液成分进度滞后,即∑p>∑pc,则提高供氧流量+dl,降低枪位-dh;

37、若熔池温度进度滞后,即t<tc,且钢液成分进度超前,即∑p<∑pc,则降低供氧流量-dl,提高枪位+dh,投入补热剂ds(补);

38、若熔池温度进度超前,即t>tc,且钢液成分进度滞后,即∑p>∑pc,则提高供氧流量+dl,降低枪位-dh,投入冷却剂ds(冷);

39、若温度进度超前,即t>tc,且钢液成分进度超前,即∑p<∑pc,则提高供氧流量+dl,降低枪位-dh。

40、在一些实施方式中,判断吹炼终点是否达成包括:

41、若温度达成,即t>=te,且成分达成,即p(i)<pe(i),则终点达成;

42、若温度达成,即t>=te,且成分未达成,即p(i)>pe(i),则终点未达成;

43、若温度未达成,即t<te,且成分达成,即p(i)<pe(i),则终点未达成;

44、若温度未达成,即t<te,且成分未达成,即p(i)>pe(i),则终点未达成。

45、本发明至少具有以下有益技术效果:

46、本发明提供了一种基于火点光谱分析的转炉炼钢自动控制系统和运行方法,可应用于所有采用顶吹供氧的转炉,适用容量范围30t至400t。本发明基于火点区光谱分析检测,使用全新的转炉炼钢过程控制模型和控制策略,实现了对转炉炼钢吹炼过程的全程监控和循环修正,从而优化吹炼过程操作,提高终点命中率,降低冶炼消耗。本发明应用后,钢水脱磷率可提升2~7%,渣量减少3~10kg/t、终点命中率提升3~5%,终点氧减少10~80ppm、钢铁料消耗节约1~5kg/t,综合经济效益大于3元/t。

- 还没有人留言评论。精彩留言会获得点赞!