铝灰处理方法及装置与流程

本发明涉及铝灰回收,具体涉及一种铝灰处理方法及装置。

背景技术:

1、在铝制品熔铸过程中,为得到合格的产品,需要净化铝液,在精炼剂的作用下,铝液中的杂质浮在铝液表面,通过扒渣等方式将浮渣去除,被去除的浮渣即为铝灰,铝灰中含有以金属铝、氧化铝、氮化铝和碳化铝为主的夹杂物、以及精炼剂残留的盐类等多种成分(通常可达二十多种成分),成分复杂。通常作为固体废物堆存或进行填埋,例如柔性填埋,现有的这些方式对环境污染较重,且填埋的方式工序复杂,

2、现有针对铝灰的处理方式普遍存在着环境污染严重、工序复杂、能耗稿、成本高等问题,同时不能回收利用铝灰中的成分,造成资源浪费。具体来说,铝灰的产出量高,大部分作为固体废弃物堆存,对环境污染较重,另有通过填埋的方式处理铝灰,例如对铝灰进行柔性填埋,铝灰成分复杂,通常需要添加大量的固化剂进行固化后再进行填埋,一方面,铝灰在处理过程中会产生大量热并容易释放气体,例如往往伴有严重的氨水气味,污染环境,同时含有金属铝的铝灰存在自燃风险,因此操作难度大,同时,固化剂的使用引入新的危废品,并会增大成本。

3、因此,实现铝灰的绿色资源化处理,仍然是本领域技术人员亟待解决的技术问题。

技术实现思路

1、本发明提供一种铝灰处理方法及装置,能够实现铝灰的绿色资源化处理,有效克服现有技术存在的缺陷。

2、本发明的一方面,提供一种铝灰处理方法,包括以下步骤:

3、s1、将铝灰和水混合进行调浆,得到浆液;

4、s2、使浆液在碱性条件下进行固体稳定化处理,经第一固液分离后,分别得到高铝料和第一液相;

5、s3、使至少部分第一液相进行脱铝反应,形成含铝元素的第一沉淀产物,经第二固液分离后,分别得到第二液相和第一沉淀产物;

6、s4、使第二液相与脱氨试剂接触进行第一反应后,再与氧化剂接触进行第二反应,然后与钙化合物接触进行第三反应,经第三固液分离后,分别得到第三液相和第二沉淀产物;

7、s5、对第三液相实施结晶处理,分别得到结晶产物和第四液相,使第四液相返回参与调浆。

8、可选地,碱性条件为浆液的ph≥12;和/或,使浆液在碱性条件下进行固体稳定化处理的过程包括:向浆液中加入ph调节剂,以调节浆液的ph为碱性,使其在碱性条件下进行反应;其中,ph调节剂包括氢氧化钠;和/或,固体稳定化处理的条件为:温度为80℃~90℃,时间为4~8h。

9、可选地,使部分第一液相进行脱铝反应,剩余部分第一液相返回参与调浆。

10、可选地,使至少部分第一液相与铝回收药剂接触进行脱铝反应,铝回收药剂包括二氧化碳;和/或,脱铝反应的时间为40min~80min;和/或,第一沉淀产物包括氢氧化铝。

11、可选地,脱氨试剂包括磷酸镁盐和/或混合盐,磷酸镁盐包括磷酸氢镁、磷酸二氢镁、磷酸三镁中的一种或多种,混合盐包括磷酸氢二钠、磷酸氢钠、磷酸钠中的至少一种和氯化镁;和/或,第一反应的时间为40min~80min;和/或,氧化剂包括双氧水;和/或,第二反应的时间为40min~80min;

12、和/或,钙化合物包括氧化钙;和/或,第三反应的时间为40min~80min。

13、可选地,使第四液相返回参与调浆的过程包括:使第一部分第四液相与铝灰混合进行调浆;使第二部分第四液相对高铝料进行洗涤后,再与铝灰混合进行调浆;使第三部分第四液相对第一沉淀产物进行洗涤后,再与铝灰混合进行调浆;使第四部分第四液相对结晶产物进行洗涤后,再与铝灰混合进行调浆。

14、可选地,还包括:步骤s1至s3产生尾气,尾气含有氨气、氢气和甲烷;使尾气与水相换热介质进行换热;使经换热后的尾气与用于吸收氨气的吸收液接触,以通过吸收液吸收尾气中的氨气,得到脱氨尾气;使脱氨尾气进行燃烧,对经换热后的水相换热介质进行加热,使水相换热介质形成水蒸气;其中,结晶处理的过程包括:通过水蒸气携带的热量为第三液相进行加热,以使第三液相进行蒸发结晶;和/或,通过水蒸气携带的热量对高铝料、第一沉淀产物、第二沉淀产物、结晶产物中的至少一者进行干燥。

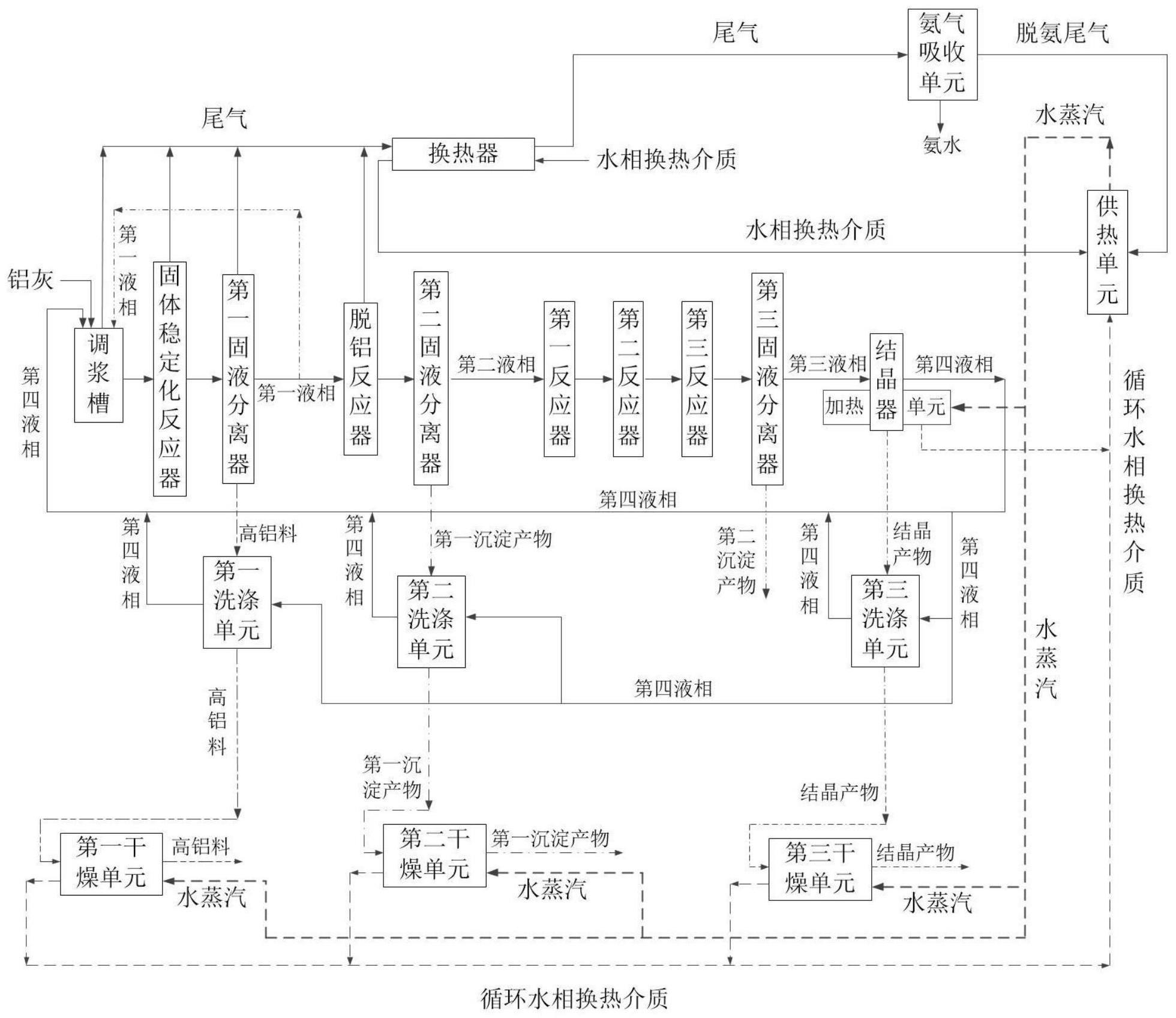

15、本发明的另一方面,提供一种铝灰处理装置,用于上述铝灰处理方法,包括:依次连接的调浆槽、固体稳定化反应器、第一固液分离器、脱铝反应器、第二固液分离器、第一反应器、第二反应器、第三反应器、第三固液分离器和结晶器;调浆槽用于进行调浆,得到浆液;固体稳定化反应器用于使浆液在碱性条件下进行固体稳定化处理;第一固液分离器用于对固体稳定化反应器输出的混合物料进行第一固液分离,分别得到高铝料和第一液相;脱铝反应器用于使至少部分第一液相进行脱铝反应;第二固液分离器用于对脱铝反应器输出的混合物料进行第二固液分离,分别得到第二液相和第一沉淀产物;第一反应器用于第二液相与脱氨试剂接触进行第一反应;第二反应器用于使第一反应器输出的混合体系与氧化剂接触进行第二反应;第三反应器用于使第二反应器输出的混合体系与钙化合物接触进行第三反应;第三固液分离器用于对第三反应器输出的混合体系进行第三固液分离,分别得到第三液相和第二沉淀产物;结晶器用于对第三液相实施结晶处理,分别得到结晶产物和第四液相;其中,结晶器设有用于输出第四液相的第四液相出口,第四液相出口与调浆槽连通,用于使至少部分第四液相返回调浆槽;铝灰处理装置还包括用于对高铝料进行洗涤的第一洗涤单元;结晶器的第四液相出口、第一洗涤单元、调浆槽依次连通,用于使第四液相从结晶器的第四液相出口输出后进入第一洗涤单元对高铝料进行洗涤后再进入调浆槽;铝灰处理装置还包括用于对第一沉淀产物进行洗涤的第二洗涤单元,结晶器的第四液相出口、第二洗涤单元、调浆槽依次连通,用于使第四液相从结晶器的第四液相出口输出后进入第二洗涤单元对第一沉淀产物进行洗涤后再进入调浆槽;铝灰处理装置还包括用于对结晶产物进行洗涤的第三洗涤单元,结晶器的第四液相出口、第三洗涤单元、调浆槽依次连通,用于使第四液相从结晶器的第四液相出口输出后进入第三洗涤单元对结晶产物进行洗涤后再进入调浆槽;调浆槽、固体稳定化反应器、第一固液分离器、脱铝反应器分别设有用于输出尾气的尾气出口,铝灰处理装置还包括与尾气出口连通的尾气处理单元,用于对调浆槽、固体稳定化反应器、第一固液分离器、脱铝反应器输出的尾气进行净化处理,得到脱氨尾气。

16、可选地,第一固液分离器设有用于输出第一液相的第一液相出口,第一液相出口分别与调浆槽、脱铝反应器连通,用于使部分第一液相进行脱铝反应,剩余部分第一液相返回调浆槽。

17、可选地,上述铝灰处理装置还包括第一干燥单元、第二干燥单元、第三干燥单元、换热器、供热单元、以及用于对结晶器进行加热的加热单元,尾气处理单元包括氨气吸收单元;换热器设于尾气出口与氨气吸收单元之间,且换热器与供热单元相连,用于对经尾气出口输出的尾气和温度低于尾气的水相换热介质进行换热,经换热后的水相换热介质进入供热单元,经换热后的尾气进入氨气吸收单元,通过氨气吸收单元吸收尾气中的氨气后,得到脱氨尾气;脱氨尾气进入供热单元进行燃烧,对经换热后的水相换热介质进行加热,使水相换热介质产生水蒸气;其中,供热单元与加热单元相连,用于向加热单元中输入水蒸气,通过水蒸气携带的热量为第三液相进行加热,以使第三液相进行蒸发结晶;和/或,第一干燥单元分别与第一洗涤单元、供热单元相连,用于使经第一洗涤单元洗涤后的高铝料进入第一干燥单元,通过由供热单元输入至第一干燥单元的水蒸气携带的热量进行干燥;和/或,第二干燥单元分别与第二洗涤单元、供热单元相连,用于使经第二洗涤单元洗涤后的第一沉淀产物进入第二干燥单元,通过由供热单元输入至第二干燥单元的水蒸气携带的热量进行干燥;和/或,第三干燥单元分别与第三洗涤单元、供热单元相连,用于使经第三洗涤单元洗涤后的结晶产物进入第三干燥单元,通过由供热单元输入至第三干燥单元的水蒸气携带的热量进行干燥。

18、本发明提供的铝灰处理方法,所产生的固体产物符合gb 5085.3-2007和gb5085.5-2007等危险废物鉴别标准要求,绿色环保,能够实现铝灰中金属铝、氧化铝、氮、可溶性盐等资源的回收利用,且用于调浆的水循环利用,整个处理系统基本无废水外排,实现废水零排放,避免污染环境,同时大大降低能耗,具有工艺简单、易操作、成本低、对资源成分回收效率高等优势,对于实际产业化应用具有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!