一种金属型低压浇铸装置、浇铸方法及卫星天线与流程

本发明涉及镁合金大型薄壁铸件,具体地说就是一种金属型低压浇铸装置、浇铸方法及卫星天线。

背景技术:

1、镁合金是目前金属结构材料中最轻的一类,其特点是密度小(1.8g/cm3),是钢的1/5,锌的1/4,铝的2/3,具有很高的比强度,例如az91d的比强度可以达到154,远远高出合金钢的比强度(100)。

2、普通铸造镁合金和铸造铝合金的刚度相同,因而其比强度明显高于铝合金,镁合金更多用来设计整体构件。镁合金散热性能好,相同温度下,镁合金的散热时间还不到铝合金的一半,浇铸过程中可以快速散热。镁合金的比弹性模量较高,在相同的受力条件下,可消耗更大的变形功,故镁合金的减振性能好,可承受较大的冲击、振动载荷。镁合金具有良好的切削性能,这也是其他金属无法比拟的。

3、低压铸造独特的优点表现在以下几个方面:

4、1.低压铸造的浇注工艺参数可在工艺范围内任意设置调整,可保证液体金属充型平稳,减少或避免金属液在充型时的翻腾、冲击、飞溅现象,从而减少了氧化渣的形成,避免或减少铸件的缺陷,提高了铸件质量;

5、2.金属液在压力作用下充型,可以提高金属液的流动性,铸件成形性好,有利于形成轮廓清晰、表面光洁的铸件,对于大型薄壁铸件的成形更为有利;

6、3.铸件在压力作用下结晶凝固,并能得到充分地补缩,故铸件组织致密,机械性能高;

7、4.提高了金属液的工艺收得率,一般情况下不需要冒口,使金属液的收得率大大提高,收得率一般可达90%。

8、5.劳动条件好;生产效率高,易实现机械化和自动化,也是低压铸造的突出优点。

9、6.低压铸造对合金牌号的适用范围较宽,基本上可用于各种铸造合金。不仅用于铸造有色合金,而且可用于铸铁、铸钢。特别是对于易氧化的有色合金,更显示它的优越性能,即能有效地防止金属液在浇注过程中产生氧化夹渣。

10、7.低压铸造对铸型材料没有特殊要求,凡可作为铸型的各种材料,都可以用作低压铸造的铸型材料。与重力铸造和特种铸造应用的铸型基本相同,如砂型(粘土砂、水玻璃砂、树脂砂等)、壳型、金属型、石墨型、熔模精铸壳型、陶瓷型等都可应用。总之,低压铸造对铸型材料要求没有严格限制。

11、现有技术中的卫星天线反射面在进行低压铸造时,镁合金浇注过程中流动的熔体氧化和浇注后收缩量大、变形量大,影响铸件的合格率;并且浇筑完成后,熔融镁合金在回落时,液面位置容易氧化、燃烧。

12、本发明要解决的技术问题是:设计一种金属型低压浇铸装置、浇铸方法及卫星天线,对熔融镁合金的液面进行高效保护,提高镁合金熔体的流动性,保障逐渐的充分收缩。

技术实现思路

1、为解决上述问题,本发明提供了一种金属型低压浇铸装置、浇铸方法及卫星天线。

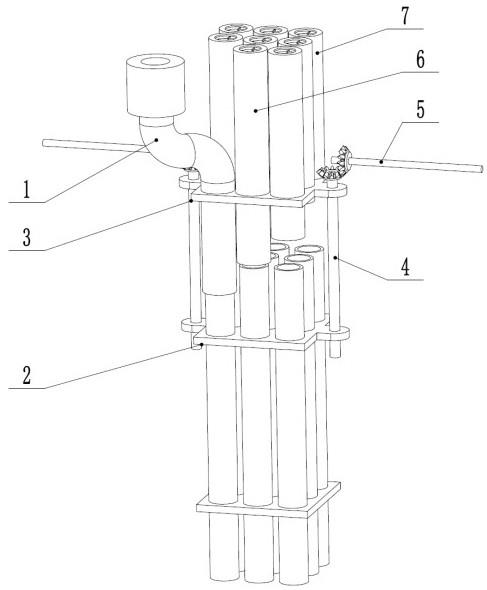

2、本发明解决其技术问题所采取的技术方案是:一种金属型低压浇铸装置、浇铸方法及卫星天线,包括升液管主体和截止部分,所述升液管主体连接于坩埚与横浇道型腔之间,所述升液管主体包括第一升液管、若干组可拆装升液管和驱动组件,所述驱动组件包括第一连接板、第二连接板、连接杆和驱动杆,所述连接杆一端与第一连接板转动连接,连接杆另一端与第二连接板螺纹连接,所述连接杆与驱动杆配合连接,所述截止部分连接于第一升液管与横浇道型腔之间。

3、作为优化,若干组可拆装升液管包括若干个第二升液管和若干个第三升液管,所述第一升液管、第二升液管和第三升液管均包括上部升液管和下部升液管,所述第二连接板与上部升液管固连,所述第一连接板与下部升液管固连,所述第二连接板外侧设有连接螺孔,所述连接杆与连接螺孔配合连接。

4、作为优化,所述第一升液管的上部升液管下端与第一升液管的下部升液管的上端滑动连接,所述第二升液管的上部升液管下端与第二升液管的下部升液管上端可拆卸连接,第一连接板与第二连接板之间的第一升液管长度大于所述连接杆的长度,第一连接板和第二连接板之间的第二升液管长度、第三升液管长度之和小于连接杆的长度,第一连接板与第二连接板之间第二升液管的长度大于第一连接板与第二连接板之间第三升液管的长度。

5、作为优化,所述的连接杆的上端设有第一连接齿轮,所述驱动杆的一端设有第二连接齿轮,所述第一连接齿轮与第二连接齿轮啮合连接,所述驱动杆的另一端连接有驱动电机。

6、作为优化,所述的上部升液管的上端设有两个上下平行的限位环,所述限位环的轴心处设有走液通道,两个限位环之间设有密封板,所述密封板的上表面固定有若干个限位杆,所述密封板的底面积大于所述走液通道的俯视面积,所述限位杆的长度大于所述限位环的宽度。

7、作为优化,所述的截止部分包括连接座、连接套、截止块和排液组件,所述连接座固定于第一升液管的上部,连接套固定于连接座内部,所述连接套内部设有水平的截止槽和与截止槽相对设置的限位槽,所述截止块滑动连接于截止槽内,所述截止块远离截止槽的一端设有第一伸缩杆,所述排液组件设置于截止块上侧,所述截止块下侧的连接套内部连接有通气管,所述通气管与第一升液管内部贯通。

8、作为优化,所述的排液组件包括水平设置的排液管、排液盒和止逆块,所述排液管一端与第一升液管内部贯通,排液管的底部与截止块的上表面相切,所述排液管的另一端与排液盒内部贯通,所述排液管的中部设有容纳槽,所述止逆块滑动连接于容纳槽内,所述止逆块远离排液管的一端连接有第二伸缩杆,所述容纳槽的长度方向与排液管的长度方向垂直,所述排液盒上连接有排出管。

9、一种金属型低压浇筑方法,使用上述任意一项所述的一种金属型低压浇筑装置,包括如下步骤:

10、1)混制树脂砂:树脂砂由下述组分按质量百分比混制而成,80~140目石英砂:酚脲烷树脂np301:酚脲烷树脂np302为100:(0.5~1.2):(0.5~1.2),混制时先加入石英砂及酚脲烷树脂np301,混合搅匀2~3分钟,再加入酚脲烷树脂np302混合搅匀2~3分钟,即得可使用的树脂砂;

11、2)造型制芯:采用上下箱造型,砂型各处混合紧密,各处夹角压实无遗漏,以保证砂型尺寸和外形不变形;

12、3)砂型喷涂:造型完成后,在型腔内壁及芯子表面喷涂一层涂料,所述涂料为醇基石墨粉与无水酒精的混合物,混合质量配比为1:0.2~0.35,涂层厚度为0.15~0.25毫米;

13、4)砂型烘烤:喷涂完的砂型放置在烘干窑中进行烘干,烘干温度为150~170℃,时间为4~6小时,其目的是降低砂型中的水分含量及提高浇铸时砂型温度;

14、5)镁合金原料熔炼:将符合标准成分要求的az91d镁锭放入坩埚中加热熔化,az91d镁合金原料全部熔化后,将炉膛显示温度升至730~760℃进行精炼,精炼时间20~35分钟,静置降温,待炉膛显示温度调至670~680℃时静置结束,静置时间满足60~90分钟的要求,再将炉膛温度升到690~700℃,保温,等待浇铸。

15、6)合箱:对烘烤完的砂型迅速进行合箱,合箱时间<5min,浇铸前在砂型中通入5~20秒的sf6和氮气的混合气体;

16、7)浇注:低压浇注机保压100秒,增压400~500毫巴,充型压力300~350毫巴,升液压力200~220毫巴,使熔融合金经升液管主体进入到砂型内部;

17、8)浇筑完成:经步骤7)浇筑完成后,熔融合金经升液管主体回落至坩埚内,经截止部分对截止块上侧的部分熔融合金排出,经排液管排入排液盒内,并通过止逆块对排液盒进行封堵,在截止块下侧通入sf6和氮气的混合气体,使第一升液管内部的熔融合金回落至坩埚内。

18、作为优化,步骤7)的浇筑过程中,根据砂型内部的通道体积不同,调节升液管主体的升液效率,具体调节步骤如下:

19、s1.通过驱动电机带动驱动杆转动,通过驱动杆带动连接杆转动,使第二连接板带动上部升液管向下部升液管的方向移动;

20、s2.第二升液管的上部升液管逐渐接近并套接于第二升液管的下部升液管上端,通过第一升液管和第二升液管输送熔融合金;

21、s3.驱动电机继续运转,通过第二连接板带动上部升液管向下部升液管的方向继续移动,使第三升液管的上部升液管套接于第三升液管的下部升液管上端,通过第一升液管、第二升液管和第三升液管输送熔融合金;

22、s4.当需要降低升液效率时,通过驱动电机运转,驱动杆带动连及鞥啊转动,使第二连接板带动上部升液管向远离第一连接板的方向移动,使第三升液管和第二升液管的上部升液管和下部升液管逐渐脱开。

23、一种金属型低压浇筑卫星天线,包括反射面,反射面使用上述任意一项所述低压浇筑装置及浇筑方法铸就。

24、本方案的有益效果是,一种金属型低压浇铸装置、浇铸方法及卫星天线,具有以下有益之处:

25、在浇筑装置内部设置第一升液管和若干组可拆装升液管,通过驱动组件调节若干组可拆装升液管的连接和拆卸,能够便捷的提高升液管内的合金熔体的填充速率,减少浇筑过程中可能产生的气泡、孔隙等,最大程度上保障浇筑熔体各处凝固的均一性,保障铸件的性能;

26、可拆装升液管的上端设置密封板,方便合金熔体在低压作用下向上,当合金熔体下落时,能够对熔体进行截流,使熔体经第一升液管下降,减少熔体与空气之间的接触,避免发生氧化反应;

27、第一升液管的上部连接截止部分,能够对少量熔体进行截留,避免空气进入到升液管主体及炉体内部,将少量熔体通过排液组件排出,避免熔体与空气接触造成的燃烧;

28、砂型采用两箱造型和三层阶梯式横浇道系统,它包括砂箱和三层阶梯式横浇道系统,砂箱由上箱和下箱构成,上箱和下箱内设有内腔与铸件形状相同的砂型芯子,内腔铸件壁厚热结处部位设有随型冷铁,砂型芯子内设有芯骨,三层阶梯式横浇道系统贯穿于砂箱中;

29、三层阶梯式横浇道系统,它包括直浇道,直浇道的两侧由上到下对称,设有内浇道,内浇道的上层横浇道、中层横浇道和底层横浇道;上层横浇道、中层横浇道和底层横浇道,这三层横浇道连通直浇道与内浇道,三层横浇道之间用砂子隔断;

30、本技术的卫星天线反射面采用低压浇注系统浇注完成,合金熔体在压力作用下充型,提高了流动性,并且充型平稳,有效减少了氧化夹渣,大大提高铸件的成型率,同时由于镁合金熔体在压力作用下结晶凝固,因此铸件可以得到充分地补缩,故所得铸件组织致密,机械性能高。浇注温度低于普通重力浇铸的温度,减少了浇注过程的氧化和凝固过程中的晶粒长大问题。取消了冒口,提高了工艺出品率,同时劳动强度也大大降低,安全性得到提高。

- 还没有人留言评论。精彩留言会获得点赞!