一种微型热风炉的制作方法

本技术涉及热风炉的领域,尤其是涉及一种微型热风炉。

背景技术:

1、热风炉是热动力机械,是高炉炼铁生产中的重要设备之一。热风炉通常将燃料气和助燃空气在炉膛内进行混合并组织燃烧来释放热量。同时,针对客户需求的出口温度采用低温介质(空气或烟气)对可燃气体烧后形成的高温烟气进行降温。目前常使用采用组合式多层耐火砖结构搭建形成热风炉。但是耐火砖具有固定的尺寸,当在实验室等安装空间有限的场所中使用时,则不适于使用耐火砖,因此微型热风炉应用需求愈加强烈。但针对有限的安装空间,设计过程中要兼顾燃烧稳定和出口温度均匀,以减少一氧化碳、氮氧化物等污染物的排放。

2、因此,发明人认为,亟需设计一种在有限空间内可以稳定燃烧、在出口处温度均匀的微型热风炉。

技术实现思路

1、为了便于在有限空间内进行安装和使用,并满足火焰燃烧稳定并且在出口处换热均匀,以降低污染物的排放,本技术提供一种微型热风炉。

2、本技术提供的一种微型热风炉采用如下的技术方案:

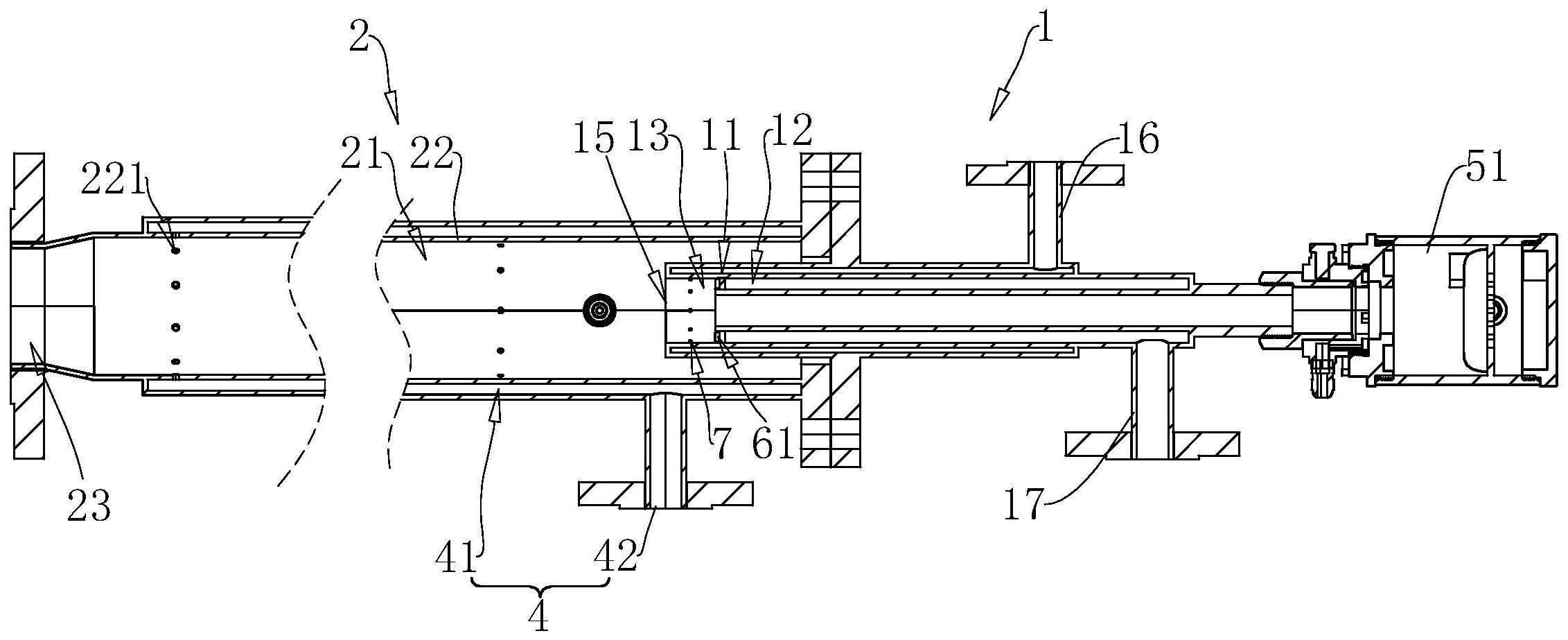

3、一种微型热风炉,包括燃烧器、掺混器、点火电极、冷却风组件以及火焰检测器;

4、所述掺混器包括围成掺混腔室的掺混壳体,所述掺混壳体的第一端设有掺混器出气口;

5、所述燃烧器包括围成可燃气腔室、助燃空气腔室和气体混气腔室的燃烧器壳体,其中,所述燃烧器壳体从所述掺混壳体的第二端伸入所述掺混腔室,所述可燃气腔室和所述助燃空气腔室沿所述燃烧器轴线套设,

6、所述气体混气腔室位于所述可燃气腔室和所述助燃空气腔室的下游,通过燃气孔与所述可燃气腔室连通,通过空气孔与所述助燃空气腔室连通,通过燃烧器出气口与所述掺混腔室连通;

7、所述点火电极从所述掺混壳体的侧壁伸入所述掺混腔室中,用于将进入所述掺混腔室的混合气体点燃;

8、所述冷却风组件用于对燃烧后的高温烟气冷却;

9、所述火焰检测器用于根据火焰的燃烧特性对燃烧工况进行实时检测。

10、通过采用上述技术方案,可燃气腔室与助燃空气腔室套设设置,有效的减少了本技术的热风炉的占地空间;并且在助燃空气腔室和可燃气腔室的下游设置气体混气腔室,可燃气与助燃空气先在气体混气腔室内进行均匀混合形成混合气体,该混合气体在逐渐通入掺混腔室内进行点燃,提高了混合气体的均匀程度,避免局部火焰位置的高当量比和高温形成,从而有效地抑制一氧化碳和氮氧化物的生成。

11、可选的,沿所述燃烧器壳体的周向间隔设有多个所述燃气孔和多个所述空气孔,各所述燃气孔的喷气方向沿所述燃烧器壳体的径向,各所述空气孔的喷气方向与所述燃烧器壳体的径向之间形成夹角,且所述燃气孔位于所述空气孔的下游。

12、通过采用上述技术方案,助燃空气通过若干空气孔喷出,由于空气孔的倾斜设置使得喷出的助燃空气形成稳定旋流气流,该旋流气流在靠近空气孔的位置形成低压回流区。可燃气采用多点径向喷射的形式喷出,并受到低压回流区的影响产生回流,穿透至助燃空气的内部,实现助燃空气和可燃气最大限度的均匀混合,从而有效地抑制一氧化碳和氮氧化物的生成。

13、可选的,所述可燃气腔室套设在所述助燃空气腔室的外侧,所述燃气孔朝向所述气体混气腔室的内侧喷气,所述空气孔设置在所述助燃空气腔室的腔底。

14、通过采用上述技术方案,由于可燃气的流动速度大于助燃空气的流动速度,将可燃气腔室设置在外部可以使得助燃空气和可燃气混合的更好。

15、可选的,沿所述燃气器壳体的轴线方向,所述助燃空气腔室的腔底设有至少一圈所述空气孔。

16、通过采用上述技术方案,空气孔可以设置有一圈,也可以沿燃烧器的轴线方向间隔设置有多圈,随着空气孔圈数的增加,助燃空气产生的搅动效果更好,气体混合效果更好,但是助燃空气进入气体混气腔室的速度会降低,使用者可以根据实际情况自行设计。

17、可选的,所述助燃空气腔室的腔底安装有空气旋流叶片组,相邻两个空气旋流叶片之间的通道形成所述空气孔,各所述空气孔均为沿所述燃烧器壳体周向延伸的弧形通道孔。

18、通过采用上述技术方案,将每个空气孔均设计为弧形通道孔,可以使得助燃空气的换向更加顺滑,提高助燃空气和可燃气的混合效果。

19、可选的,所述空气旋流叶片组滑动可调式地安装在所述助燃空气腔室的腔底。

20、由于燃气孔与空气孔之间的距离是影响可燃气与助燃空气混合效果的核心因素,但燃气孔与空气孔之间的距离受到众多因素的影响,通过采用上述技术方案,可以使得使用者根据实际情况调整空气孔和燃气孔之间的距离。

21、可选的,所述火焰检测器包括从所述燃烧器壳体的远离所述掺混壳体一端伸入至所述混气腔室的第一火焰检测器以及安装在所述掺混壳体侧壁且位于所述点火电极下游的第二火焰检测器。

22、通过采用上述技术方案,在火焰的两端设置火焰检测器,提高了火焰监测对火焰的检测精度,减少了误判、漏判的发生。

23、可选的,所述冷却风组件包括包围在所述掺混壳体外部的冷却风夹层以及与所述冷却风夹层连通的冷却风进管,所述掺混壳体的侧壁上开设有若干供冷却风渗透的冷却孔。

24、通过采用上述技术方案,可以使得冷却风从掺混壳体的四周喷入掺混腔室内,对燃烧形成的高温烟气进行均匀的降温,进一步减少污染物的产生,并且从冷却孔喷出的冷却风会在掺混腔室的内壁面形成一层气膜,减少会掺混腔室壁面的燃蚀,延长了本技术热风炉的使用寿命。

25、可选的,所述空气孔的喷气方向与所述燃烧器壳体径向之间的夹角为30~45°和/或者所述燃气孔的直径为3~10mm。

26、通过采用上述技术方案,根据可燃气的流速,使用热风炉的直径以及掺混腔室的长度,设置空气孔与燃烧器壳体径向之间的夹角最优为30~45°,燃气孔的直径最优为3~10mm。

27、可选的,所述燃烧器出气口的直径与所述气体混气腔室的直径相等。

28、通过采用上述技术方案,使得混合气体可以以匀速的形式通入掺混腔室内,降低因燃烧器出气口直径变化,造成混合气体流速变化的概率,提高了燃烧稳定性。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1.本技术通过在将可燃气腔室与助燃空气腔室套设设置,并在可燃气腔室与助燃空气腔室的下游设置气体混气腔室,可以根据气体流速以及通入的体积比例设置可燃气腔室和助燃空气腔室的体积,使得可燃气与助燃空气同时进入气体混气腔室,并在气体混气腔室内混合均匀后再通入掺混腔室点火燃烧,可以有效提高气体混合的均匀程度,从而有效地抑制一氧化碳和氮氧化物的生成;

31、2.助燃空气以稳定的旋转气流的形式喷出,在空气孔和燃气孔之间的位置形成一个低压回流区;可燃气多点径向式喷射进入气体混气腔室,在助燃空气的搅动下,产生回流,与助燃空气混合的更加均匀,有效减少了污染物的生成;

32、3.将空气旋流叶片组滑动可调式地安装在助燃空气腔室的腔底,便于使用者根据实际情况进行调节,以实现气体最大限度的均匀混合。

- 还没有人留言评论。精彩留言会获得点赞!