一种机器人智能抛光系统及其应用方法与流程

本发明涉及抛光系统,属于智能加工的,尤其涉及一种自动更换磨盘与砂纸的曲面工件机器人智能抛光系统。

背景技术:

1、在汽车、高铁和航空航天等装备制造中,喷涂后的曲面工件主要依靠人工手工进行抛光,因该类工件普遍对抛光质量高,人工抛光一次合格率低且产品一致性差。其次抛光过程中容易产生大量有害粉尘与气体,对抛光工人的身体损害较大。随着行业的进一步发展,对抛光的质量要求不断提高,人工抛光越来越难以满足工件抛光技术要求。

2、目前,市面上有部分抛光作业已经采用专机或机器人,但普遍存在自动化与智能化程度不高,机器人抛光只能完成部分工序或工件部分区域的抛光,很难实现工件的全工序与全区域的抛光。其次,抛光过程中的砂纸转速及偏心量等很难进行精准控制,从而无法保证抛光后产品的质量与一致性,往往需要人工进行大量补抛与返修。

技术实现思路

1、本发明的目的是提供一种无需人工返修,保证抛光质量与抛光产品一致性,提升抛光效率,实现抛光过程中部分粉尘吸附,改善抛光环境。

2、为了实现上述目的,本发明采用了如下技术方案:

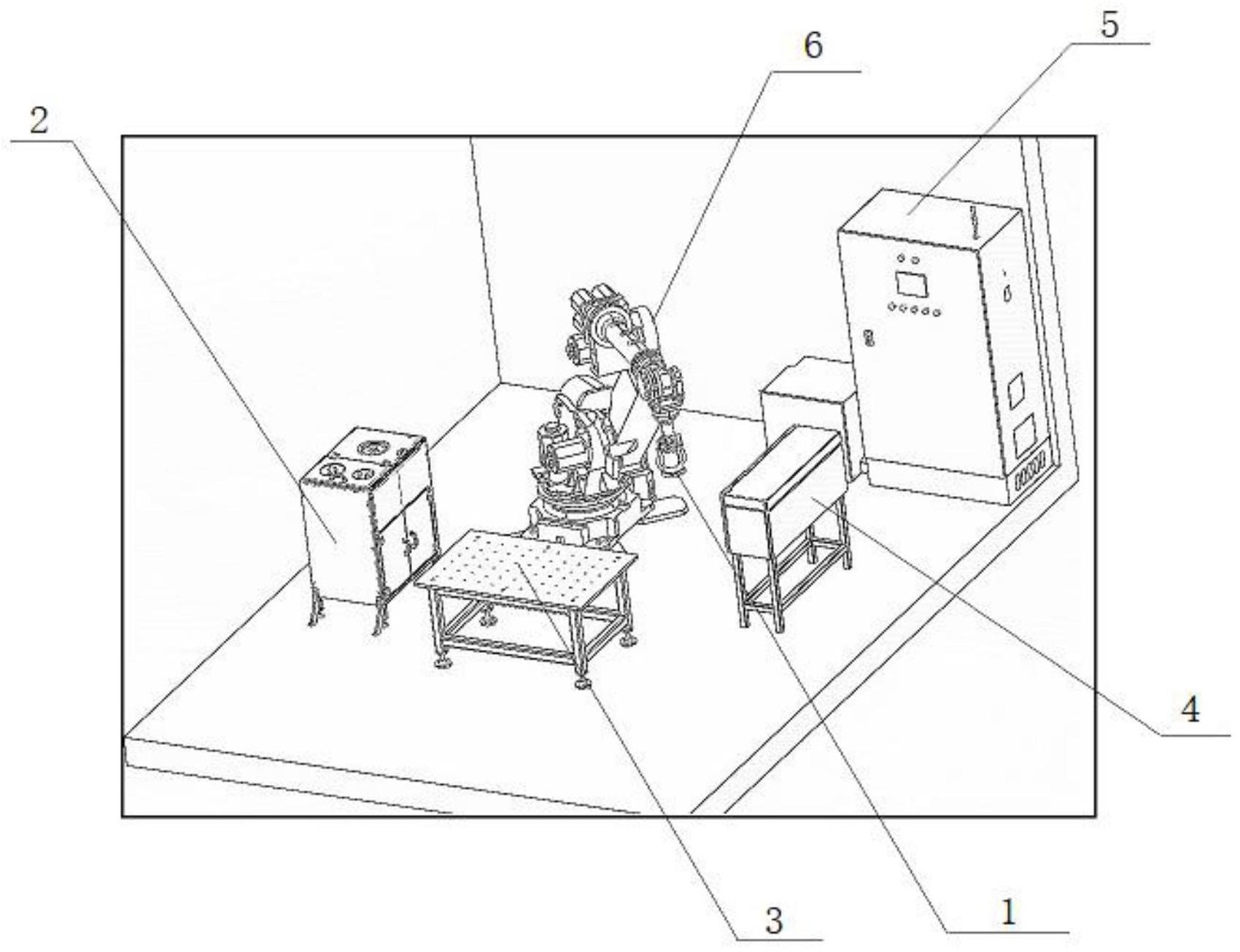

3、一种自动更换磨盘与砂纸的曲面工件机器人智能抛光系统,包括多孔砂纸自动更换装置、工作台、刀具库、控制系统和机器人,所述多孔砂纸自动更换装置、刀具库和机器人通过控制系统控制驱动;所述多孔砂纸自动更换装置、工作台、刀具库以机器人为中心围绕分布且工作台设置在多孔砂纸自动更换装置和刀具库之间;所述机器人采用可度旋转的底座,所述机器人的机械轴臂上设有柔性偏心磨抛设备;所述柔性偏心磨抛设备的底部通过驱动连接一组偏心磨抛刀,所述多孔砂纸自动更换装置包括撕砂纸机构和砂纸供料装置;所述工作台上放置有曲面工件,所述刀具库内设有若干租偏心磨抛刀。

4、优选地,所述柔性偏心磨抛设备包括依次连接的柔性力控设备、自动换刀主轴、除尘设备和偏心磨抛刀;所述自动换刀主轴的顶部通过安装板一与柔性力控设备连接,所述自动换刀主轴的底部通过除尘设备连接偏心磨抛刀;所述自动换刀主轴包括壳体,所述壳体的顶部和底部分别通过后盖板和前盖板连接安装板一和除尘设备;所述壳体和后盖板外分别设有电源控制接口和拉刀进气口、冷却进气口与松刀进气口;所述壳体内设有中心转轴,所述中心转轴与壳体之间设有永磁线圈机构,所述中心转轴内穿设有拉杆轴,所述拉杆轴的上段设有可以位移的伸缩机构,所述拉杆轴的下段设有弹簧卡爪机构,所述弹簧卡爪机构活动卡接偏心磨抛刀;所述拉杆轴的顶部与拉刀进气口、冷却进气口与松刀进气口连通。

5、优选地,所述永磁线圈机构包括中心转轴的上下两段上分别套设有前轴承和后轴承,所述前轴承和后轴承之间设有永磁体,所述永磁体外套设有线圈。

6、优选地,所述弹簧卡爪机构包括设置在拉杆轴下段的拉爪,所述拉爪的上方设有弹簧挡块,所述拉爪与弹簧挡块之间设有套设在拉杆轴上的弹簧,所述弹簧外套设有弹簧套筒。

7、优选地,所述偏心磨抛刀包括砂纸托盘,所述砂纸托盘的底部连接打磨砂纸,所述砂纸托盘上设有孔位,所述砂纸托盘的两侧面设有撕纸缺口,所述砂纸托盘通过刀柄与拉爪活动卡接。

8、优选地,所述多孔砂纸自动更换装置的撕砂纸机构包括均采用中空结构的上外壳和下外壳,所述下外壳上设有升降机构,升降机构包括设置在下外壳下的升降气缸和设置在上外壳上的气缸驱动板一;所述升降气缸的气杆驱动轴穿设过下外壳与上外壳上的气缸驱动板一活动相接;所述上外壳和下外壳上分别设有一组对称的压紧装置,所述两组压紧装置分别通过气缸控制驱动;所述砂纸供料装置包括固定板,所述固定板顶部固设有上开口的料仓,所述固定板的底部设有电钢,所述电钢的输出轴穿设过固定板连接设置在料仓内的升降板;所述砂纸供料装置包括固定板,所述固定板顶部固设有上开口的料仓,所述料仓内设有固定板,所述固定板的底部设有电钢,所述电钢的输出轴穿设过固定板连接设置在料仓内的升降板;所述固定板底部固设有定位杆,所述定位杆位于料仓内,所述升降板活动穿设在定位杆上,所述定位杆的数量和位置与偏心磨抛刀上的孔位相一致;所述固定板底部设有直线轴承二,所述升降板底部连接导向轴二,所述导向轴二穿设在直线轴承二内。

9、优选地,所述两组压紧装置包括上压板装置和下定位装置;所述上压板装置包括均采用中空结构的上转动板和上固定板;所述中空结构的上固定板内圈上设有凸台,所述上转动板通过凸台与上固定板间隙连接;所述上转动板的一侧通过上连接铰链连接气缸一和气缸二;所述上转动板和上固定板之间设有伸缩的压板机构;所述下定位装置包括下转动板和下固定板;所述中空结构的下固定板的内圈上设有凸台,所述下转动板通过凸台与下固定板间隙连接;所述下转动板的一侧通过下连接铰链连接气缸三;所述下转动板和下固定板之间设有伸缩的定位机构;所述压板机构和定位机构结构相同且上下对称设置,所述压板机构包括设置在上转动板上的腰型孔和设置在上固定板上的t型槽,所述腰型孔和t型槽两者的形状相对应且呈相反的方向设置,所述腰型孔和t型槽内穿设有压板驱动销,所述压板驱动销连接砂纸压板;所述定位机构包括设置在下转动板上的腰型孔和设置在下固定板上的t型槽,所述下转动板和下固定板上的腰型孔和t型槽两者的形状相对应且呈相反的方向设置,所述腰型孔和t型槽内穿设有定位板驱动销,所述定位板驱动销连接砂纸定位板。

10、优选地,所述刀具库包括焊接框架,所述焊接框架上设有平移门机构和升降门机构,所述焊接框架通过安装板三连接若干组刀柄放置板,所述刀柄放置板的前端设有叉形结构,所述叉型结构上设有凸条,所述叉型结构用于夹持偏心磨抛刀。

11、优选地,所述除尘设备通过螺钉设置在自动换刀主轴下端,所述除尘设备包括除尘管和除尘风琴罩,所述除尘管下端与除尘风琴罩连接,上端固定在安装板一上,并与外接除尘设备相连,所述除尘风琴罩固定在自动换刀主轴上。

12、本发明还提供了一种机器人智能抛光系统的应用方法,步骤如下:

13、s1:工作台上放置有需要打磨的曲面工件,控制系统控制机器人通过底座进行旋转至工作台对应的位置后,通过机器人的机械手臂上连接的柔性偏心磨抛设备对工作台上的曲面工件进行打磨;

14、s2:当需要撕砂纸时,控制系统控制机器人通过底座进行旋转至多孔砂纸自动更换装置上撕砂纸机构对应的位置后,撕砂纸机构上的升降气缸驱动气缸驱动轴通过螺纹升起;气缸驱动轴将上外壳上的气缸驱动板一顶升,实现上外壳与下外壳分离;

15、s3:气缸三启动,气缸三通过下连接铰链转动下转动板,下转动板上腰型孔随之转动,在腰型孔内的定位板驱动销同时在下固定板的t型槽中前后移动,从而使定位板驱动销连接的砂纸定位板伸出;

16、s4:此时,设备发出信号给控制系统,控制系统启动撕砂纸机构,在外部设备配合下,砂纸托盘由上至下的放入撕砂纸机构中,在放入的同时,砂纸托盘两侧边的撕纸缺口对准砂纸压板,砂纸托盘的端面与砂纸定位板上表面对齐;

17、s5:然后气缸一、气缸二启动,气缸一和气缸二通过上连接铰链转动上转动板,上转动板上腰型孔随之转动,在腰型孔内的压板驱动销同时在上固定板的t型槽中前后移动,从而使压板驱动销连接的砂纸压板伸出;

18、s6:当砂纸压板伸出到位后,升降气缸驱动气缸驱动轴通过螺纹下降;上外壳上的气缸驱动板一也随之下降,实现上外壳与下外壳合并,由于砂纸压板插入在砂纸托盘的缺口内,所以此时砂纸压板与砂纸定位板会将砂纸托盘上的砂纸夹住,即砂纸压板压住砂纸的顶部,砂纸定位板夹住砂纸的底部;

19、s7:然后通过外部设备配合控制砂纸托盘向上退出,砂纸托盘上的砂纸就被砂纸压板与砂纸定位板撕下,然后气缸一、气缸二、气缸三均缩回,砂纸就会自动掉入撕砂纸机构底部的砂纸收纳箱中,完成整个撕砂纸的过程;

20、当需要粘砂纸时,控制系统控制机器人通过底座进行旋转至砂纸供料装置对应的位置后,机器人控制砂纸托盘上的四个孔与四根定位杆对准,砂纸托盘下表面与料仓上部对齐,然后电缸驱动升降板上升,进而将料仓中的砂纸被顶起并贴紧砂纸托盘,在电缸的作用力下,料仓内的砂纸和砂纸托盘粘合,完成粘砂纸的过程;

21、当需要更换偏心磨抛刀柄时,控制系统控制机器人通过底座进行旋转至刀具库对应的位置后,控制系统控制柔性偏心磨抛设备中自动换刀主轴上的松刀进气口进气,伸缩机构在空气的作用下带动拉杆轴向左运动,此时拉杆轴对拉爪的压力消失,被压缩的弹簧会自动弹回,挤压弹簧套筒,使其一同向左运动,此过程中,拉爪在弹簧套筒以及中心转轴的作用下也会向左运动,刀柄上的凹槽不再受到拉爪的压力,刀柄即松开;当更换新的刀柄时,拉刀进气口进气,伸缩机构在空气的作用下带动拉杆轴向右运动,拉爪在拉杆轴和中心转轴的作用下向右移动并向外扩大,弹簧被压缩,此时拉爪的爪钩能够勾住刀柄上的凹槽,在拉杆轴向右的力的作用下,刀柄锥面和中心转轴锥面紧密配合,完成拉刀过程。

22、与现有技术相比,本发明具备以下有益效果:

23、1、本发明可以实现喷涂曲面工件的全工序与全区域抛光,人工返修工作量小甚至无需人工返修;

24、2、本发明可以实现抛光偏心量、砂纸转速及抛光法向力等核心工艺参数的精准控制,从而保证抛光质量与抛光产品一致性;

25、3、本发明可以实现不同尺寸与不同偏心量磨盘的机器人自动更换,根据喷涂曲面工件的曲面曲率及质量要求,自动进行磨盘偏心量及尺寸选择,保证抛光质量一致性与提升抛光效率;

26、4、本发明可以对不同尺寸及偏心量磨盘使用多孔砂纸进行自动更换,并通过控制系统对砂纸使用寿命进行监控,及时进行砂纸更换,保证抛光工艺稳定,从而保证抛光质量;

27、5、本发明通过柔性偏心磨盘装备除尘接口与外接除尘设备的配合使用,可以实现抛光过程中部分粉尘吸附,改善抛光环境。

- 还没有人留言评论。精彩留言会获得点赞!