一种基于精矿预处理的强化铁精矿烧结方法与流程

本发明属于烧结矿制备,具体涉及一种基于精矿预处理的强化铁精矿烧结方法。

背景技术:

1、近年来,我国高炉炉料中球团矿比例虽呈现升高的趋势,但与国外米塔尔、美联钢80%球团+20%烧结以及瑞钢、窦伐科斯100%球团相比,在较长的一段时期内我国高炉炉料中仍将以烧结矿为主要原料,搭配球团矿和块矿。受到钢材和铁矿石价格波动的影响,大多数钢铁企业为了降低炼铁成本,缓解我国钢铁产业对铁矿石进口的依赖,不得不越来越多地使用国产铁精矿,从而使得烧结工艺过程以及烧结矿质量指标控制难度加大。国内铁矿石资源存在“贫矿多、铁矿物嵌布粒度细、伴生矿多”的特点,通过磁选、浮选和重选等措施生产出的铁精矿具有铁品位高、粒度细、制粒性能差的特点,铁精矿用于烧结生产,存在制粒效果差、烧结速度变慢、烧结生产率低、烧结矿机械强度差、工序能耗高等诸多问题,若能有效突破精矿粉的技术瓶颈,减少其对烧结过程造成的不利影响,对我国钢铁工业的安全及持续健康发展具有重大的战略意义。

2、中国专利cn 111041195 a中公开了一种强化高比例微细粒原料烧结的强力混匀-制粒方法,具体方法如下:将包括铁精矿、铁矿粉及细粒级返矿等在内的物料ⅰ通过圆筒混合机进行一段混合,得到一段混合物料;一段混合物料与粘结剂溶液处理的含铁粉尘物料ⅱ通过强力混合机进行二段混合,得到二段混合物料;二段混合物料与经过加湿处理的粗粒级返矿物料ⅲ通过圆筒混合机进行制粒;该方法调控三段混合、制粒阶段的水分分加比例以及喷加水珠的粒径范围,来增加细粒物料颗粒间及其与其他物料表面的粘结性能,有效改善制粒效果,实现高比例微细物料烧结的强化;但是该专利通过强混使生石灰均匀分散在铁矿表面或周围的方法,对微细粒原料自身的制粒性能没有提高作用,对混合料的制粒效果改善有限,且烧结矿机械强度不好。

3、中国专利cn 103484660 a公开了一种强化高比例铁精矿烧结的方法,将烧结原料分为两部分物料进行制粒,第一部分物料是从烧结原料中分出部分铁精矿、生石灰和焦粉进行第一段制粒,然后与第二部分物料一起再进行第二段制粒,第二部分物料包括部分铁精矿、生石灰、焦粉以及粉矿、石灰石、白云石和返矿。通过将精矿、生石灰、焦粉在两部分物料中的合理分配,达到强化制粒和烧结成矿的目的。该专利的第一部分物料的制粒效果主要取决于铁精矿自身的制粒性能好坏,对于制粒性能较差的铁精矿采用该专利技术烧结,第一部分物料的制粒效果差将直接影响第二部分物料的制粒效果乃至烧结矿的产、质量;且第一部分物料中生石灰及焦粉均不适于作为“球核”。

技术实现思路

1、本发明的目的在于提供一种基于精矿预处理的强化铁精矿烧结方法,通过将细铁精矿与粗铁精矿进行差异化预处理,并在预制粒料制备时控制原料的粒度梯度分布,通过铁精矿耦合生石灰与og泥进行预消化,并辅以强力混匀,改善铁精矿的制粒性能,提高烧结料层透气性,为铁精矿烧结提供充足热量和cao,缓解铁精矿的高温特性差的问题,从而提高精矿烧结的利用系数与烧结矿质量。

2、为实现上述目的,本发明采取的技术方案如下:

3、一种基于精矿预处理的强化铁精矿烧结方法,包括以下步骤:

4、(1)将细铁精矿和生石灰混合均匀后进行高压辊磨预处理,形成预处理料;

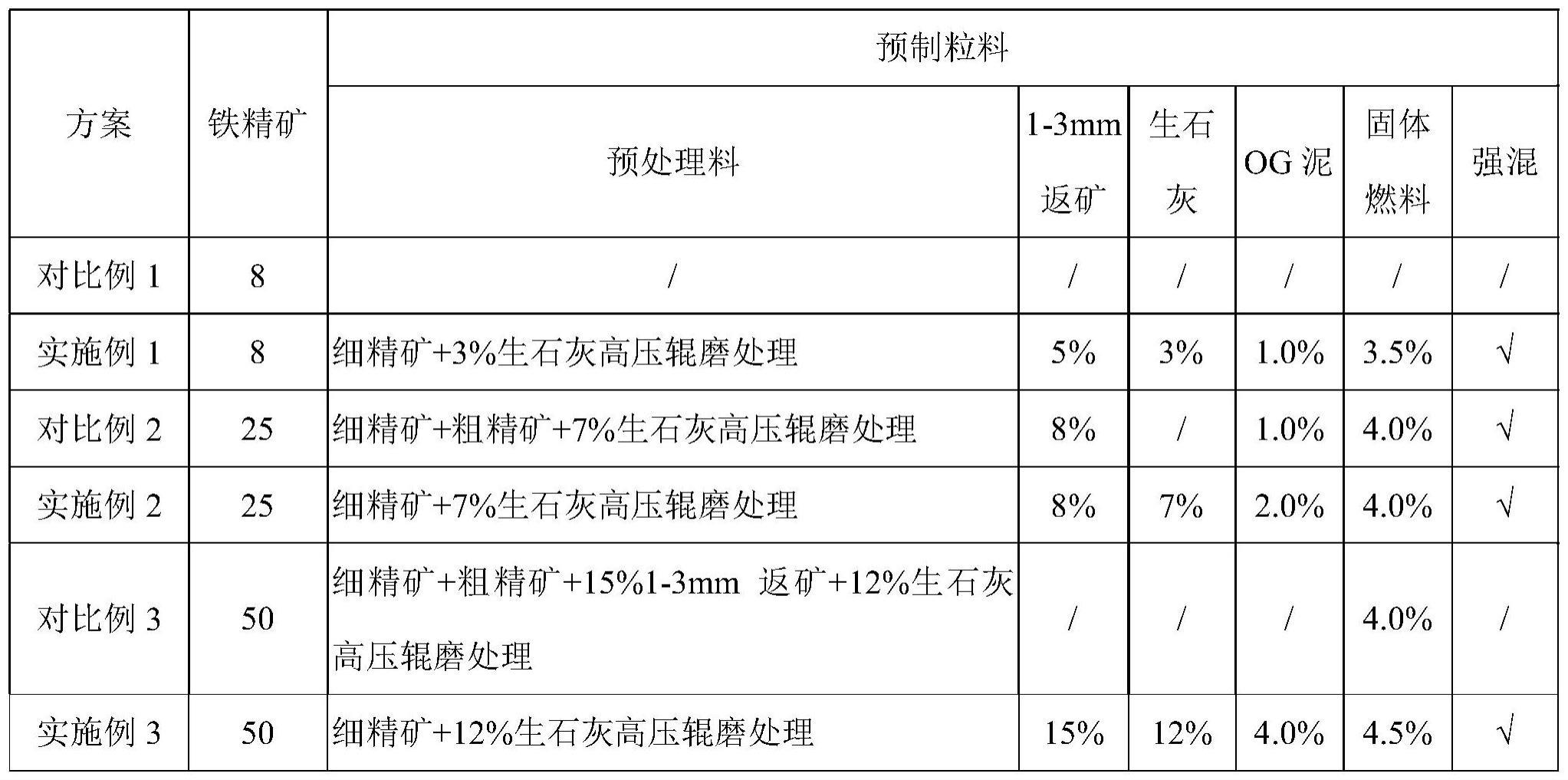

5、(2)将预处理料与粗铁精矿、返矿、生石灰、og泥、固体燃料混合均匀,然后进行圆盘造球或圆筒制粒,形成预制粒料;

6、(3)将烧结原料进行一次混合,然后加入预制粒料进行二次混合得到烧结混合料,烧结混合料经布料、点火、烧结、冷却、整粒,得到成品烧结矿。

7、铁精矿占烧结矿中的含铁料的重量百分比为8~50%。

8、预处理料中生石灰占预处理料总重量的3~12%,预制粒料中生石灰占预制粒料总重量的3~12%。

9、步骤(1)中,经高压辊磨预处理后细铁精矿比表面积增加量不小于500cm2/g。

10、步骤(2)中,所述返矿的粒径为1~3mm,预制粒料中1~3mm返矿占预制粒料总重量的5~15%。

11、步骤(2)中,预制粒料中固体燃料占预制粒料总重量的3.5~4.5%。

12、步骤(2)中,og泥的质量浓度控制为30~40%,预制粒料中og泥占预制粒料总重量的1.0~4.0%。

13、步骤(2)中,所述固体燃料为焦粉或煤粉中的任意一种或两种。

14、步骤(3)中,所述烧结原料包括铁矿粉、燃料、返矿和熔剂;所述铁矿粉、燃料、返矿和熔剂的质量比100:5~9:35~60:15~30;所述燃料为焦粉或煤粉中的任意一种或两种;所述熔剂为石灰石、白云石、生石灰中的任意一种或多种。

15、步骤(3)中,预处理原料与粗铁精矿、1~3mm返矿、生石灰、og泥、固体燃料经强力混合机混合均匀后,采用圆筒混合机制粒形成2~10mm小球,或在圆盘造球机中造球形成3~15mm小球。

16、所述细铁精矿为一种或多种铁精矿的混合物,其小于0.074mm粒级含量高于50%;所述粗铁精矿为一种或多种铁精矿的混合物,其小于0.074mm粒级含量低于50%、平均粒度小于1mm。

17、与现有技术相比,本发明具有如下有益效果:

18、1)本发明根据铁精矿的粒度粗细进行差异化预处理:对于细铁精矿采用高压辊磨机的静压式料层粉碎原理,使其与生石灰一起进行高压辊磨预处理,增大了铁精矿比表面积、改变了颗粒形貌,提高了铁精矿表面活性,增强了其成球性能;使得生石灰的粒度组成趋于细粒分布,大幅度减少了粗粒级含量,更利于生石灰的充分消化,还消除了大颗粒生石灰作为“球核”的不利影响;而对于小于0.074mm粒级含量低于50%、平均粒度小于1mm的粗铁精矿不进行高压辊磨预处理,不仅避免了细粒级的“粘附粉”增加,还节省了高压辊磨运行成本。

19、2)在预制粒料步骤中,将1-3mm返矿与粗铁精矿、预处理料形成粗、中、细结合的粒度梯度分布,粗粒度的1-3mm返矿与粗铁精矿在造球中起“球核”和“骨架”作用,而细铁精矿经预处理后得到的预处理料起“粘附粉”的作用,不仅可改善铁精矿制粒效果,还能提高制粒小球的抗脱粉强度。

20、3)对比铁精矿与生石灰预处理技术,铁精矿中水分仅在7-12%左右,生石灰消化造成铁精矿中重力水乃至毛细水大量减少,在制粒过程中起主要作用的毛细水减少不利于制粒效果的改善。本发明将铁精矿耦合生石灰与og泥预先混合,不仅利用og泥的大粘度特性,还利用og泥中含有的大量水分(约45%)提前充分消化生石灰,有效延长了生石灰消化时间,改善了生石灰的消化效果,还消除了仅用铁精矿与生石灰预处理的弊端;同时促使铁精矿与生石灰颗粒之间接触更加紧密,不仅有利于发挥生石灰强化制粒作用,解决铁精矿烧结混合料料层透气性差造成的烧结矿产量低问题,而且在铁精矿周围营造出局部高碱度环境,在烧结过程促进了液相的生成和铁酸钙的生成,从而缓解了铁精矿高温特性差的问题。

21、4)本发明采用强力混合机,提高了预制粒料混合的均匀度,使得水分、1-3mm返矿、生石灰、og泥和固体燃料均匀地分散,改善了铁精矿的制粒效果,还可降低固体燃料的消耗。

22、5)本发明提高铁精矿用量替代进口主流高价矿,减少烧结工序对进口主流铁矿石的依赖度,降低烧结矿配矿成本。

- 还没有人留言评论。精彩留言会获得点赞!