一种均质炉温度控制方法、系统及存储介质与流程

本发明涉及均质炉控制,特别涉及一种均质炉温度控制方法、系统及存储介质。

背景技术:

1、均质炉是用于金属热处理的设备,其内部通常设置有加热区和保温区。铝合金在铸造完成后,铝合金产品的内部容易存在内应力和成分偏析。均质炉通过控制温度,可以使铝合金内部的金相产生变化,能够在一定程度上消除铝合金产品的铸造内应力及成分偏析,进而提高铝合金产品的质量。

2、目前,对铝棒的处理方式为通常将棒材堆叠在送料小车上,再将堆叠好的棒材送入均质炉内进行加热,均质炉的内部通常设置有加热区和保温区,保温区又称为温度补偿区,加热区用于对铝棒进行加热,保温区则用于对铝棒进行温度补偿和保温,进而完成铝合金的加工。铝合金产品的质量好坏很大程度上取决于均质炉内加热区和保温区的温度是否位于生产要求范围内,特别是温度补偿区的温度。温度补偿区对铝合金进行温度补偿,能够解决铝合金上温度分布不均匀的问题,若温度补偿区的温度不能达到生产要求,则会导致铝合金的质量达不到预期的生产要求。因此,对均质炉的温度补偿区的温度的进行实时控制和预测是非常有必要的。

3、然而,现有的均质炉通常只具备温度检测的功能,在制造生产中,工人通常通过检测到的温度手动对保温区的温度进行调控,这种温度调控方式较依赖工人的实践经验,不仅会导致生产成本和人力成本较高,还会降低生产效率。因此,如何对均质炉的加热区和保温区进行温度预测,并根据预测到的温度提前对均质炉进行温度控制,成为了行业内亟需解决的技术问题。

技术实现思路

1、本发明的目的是提供一种均质炉温度控制方法、系统及存储介质,以解决现有技术中所存在的一个或多个技术问题,至少提供一种有益的选择或创造条件。

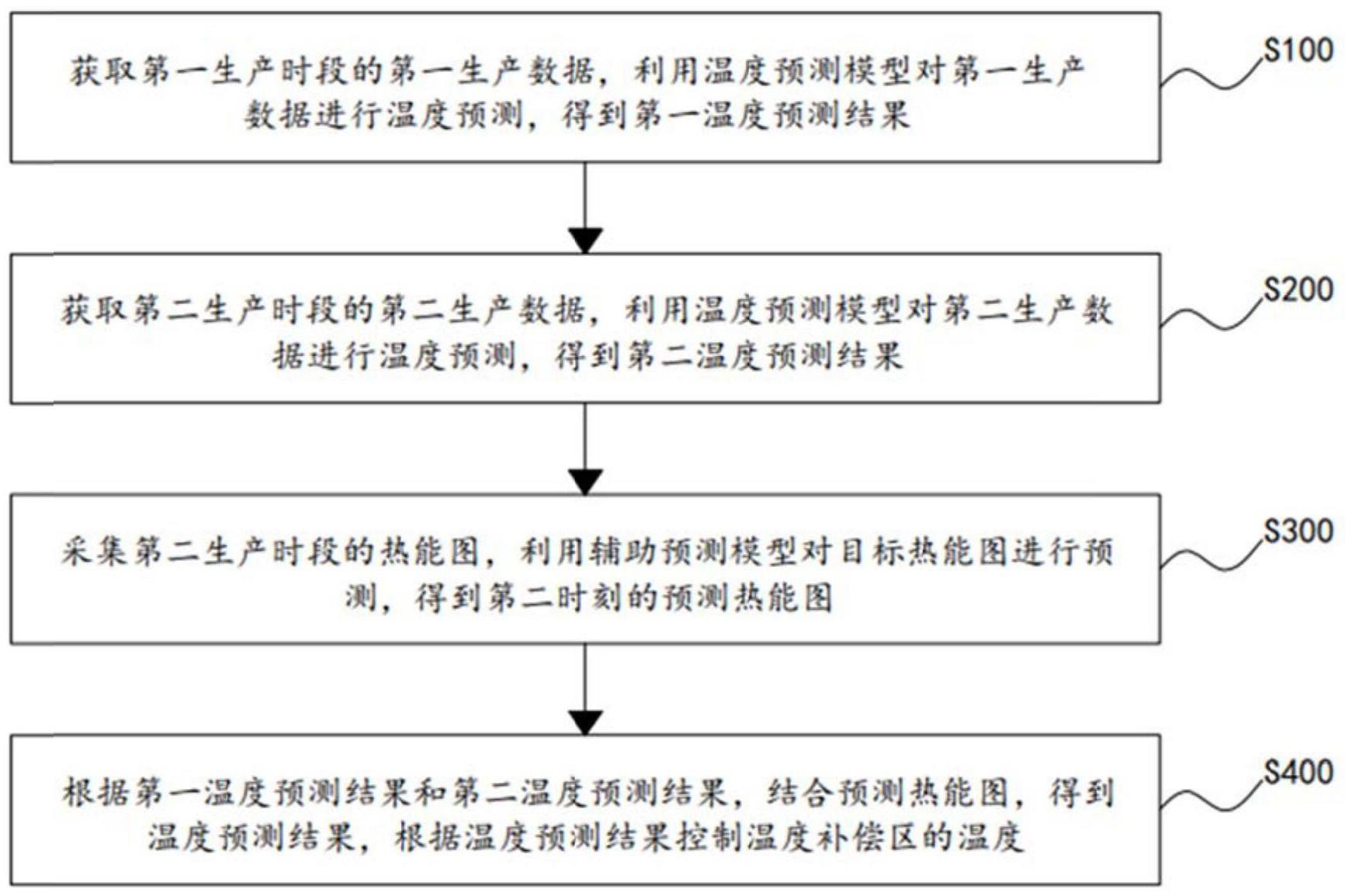

2、本发明解决其技术问题的解决方案是:第一方面,本技术提供一种均质炉温度控制方法,应用于均质炉,所述均质炉内设有加热区和温度补偿区,包括如下步骤:

3、s100,获取第一生产时段的第一生产数据,利用温度预测模型对所述第一生产数据进行温度预测,得到第一温度预测结果,所述第一温度预测结果包括第二时刻的温度数据,所述第二时刻发生在所述第一生产时段之后;

4、s200,获取第二生产时段的第二生产数据,利用温度预测模型对所述第二生产数据进行温度预测,得到第二温度预测结果,所述第二生产时段为从所述第一生产时段结束到所述第二时刻之前的时间段,所述第二温度预测结果包括第二时刻的温度数据;

5、其中,所述加热区的加热时间由所述第一生产时段和所述第二生产时段构成,所述第二时刻为所述温度补偿区开始进行温度补偿的时间值;

6、s300,采集所述第二生产时段的热能图,利用辅助预测模型对目标热能图进行预测,得到第二时刻的预测热能图;

7、s400,根据所述第一温度预测结果和所述第二温度预测结果,结合所述预测热能图,得到温度预测结果,根据所述温度预测结果控制所述温度补偿区的温度。

8、作为上述技术方案的进一步改进,所述温度预测模型为预先训练好的神经网络模型,所述温度预测模型通过预处理后的第一样本训练得到;所述第一样本的输入数据为:历史生产周期内所述加热区的能耗数据、压力数据和温度数据和内设于加热区的助燃风机的气流数据,所述第一样本的输出结果为:历史生产周期的第二时刻的温度数据;通过设置在所述加热区和所述温度补偿区的多个传感器收集以上数据。

9、作为上述技术方案的进一步改进,预处理所述第一样本的步骤包括:

10、将所述第一样本分为训练集和验证集,以训练集作为初始候选特征子集;

11、基于所述初始候选特征子集并行若干次特征选取,得到若干特征集合,对若干所述特征集合进行加权集成,得到所述初始候选特征子集的集成权值;

12、删除所述初始特征子集中低于集成权值的样本生产数据,生成新的候选特征子集;

13、基于所述新的候选特征子集,在所述训练集中训练支持向量机分类器,并通过训练好的支持向量机分类器对所述验证集进行样本分类;

14、判断所述新的候选特征子集的维度是否小于或等于三;如果是,则选取正确率最高的候选特征子集作为样本数据集;如果否,则返回基于所述初始候选特征子集并行若干次特征选取的步骤。

15、作为上述技术方案的进一步改进,所述对若干所述特征集合进行加权集成,得到所述初始候选特征子集的集成权值,包括:

16、定义所述特征集合的类别可分性,根据所述类别可分性对若干特征集合进行加权集合,得到所述集成权值;所述集成权值满足:

17、

18、其中,α为集成权值,d(sk)为特征集合的类别可分性,sk为特征集合。

19、作为上述技术方案的进一步改进,所述辅助预测模型为预先训练好的神经网络模型,所述辅助预测模型通过预处理后的第二样本训练得到,所述第二样本的输入数据为:历史生产周期的第二生产时段的热能图,所述第二样本的输出结果为:历史生产周期的第二时刻的热能图。

20、作为上述技术方案的进一步改进,s400中,所述根据所述第一温度预测结果和所述第二温度预测结果,结合所述预测热能图,得到温度预测结果,包括:

21、s410,将所述预测热能图转换为特征向量y1、y2、…、yi;yi表示第二生产时段中第i个时间帧对应的温度特征;

22、s420,采用pearson相关系数来衡量所述温度特征与所述第一温度预测结果之间的相关系数r1以及所述温度特征与所述第二温度预测结果之间的相关系数r2,其中:

23、为子相关系数,y1为第一温度预测结果;

24、为子相关系数,i=1,2,...,n,y2为第二温度预测结果;|ri1|和|ri2|越接近1,则所述温度特征yi与温度预测结果的差距越小,两者相关性越大;

25、s430,判断r1是否大于第一相关阈值,并判断相关系数r2是否大于第二相关阈值;如果r1和r2均大于对应的相关阈值,则执行s440;如果r1和r2均小于或等于对应的相关阈值,则通过所述特征向量修正所述第一温度预测结果和所述第二温度预测结果,并返回s420;如果r1大于第一相关阈值且r2小于或等于第二相关阈值,则通过所述特征向量修正所述第二温度预测结果,并返回s420;如果r1小于或等于第一相关阈值且r2大于第二相关阈值,则通过所述特征向量修正所述第一温度预测结果,并返回s420;

26、s440,获取所述温度预测模型的第一性能指标和所述辅助预测模型的第二性能指标,根据所述第一性能指标和所述第二性能指标赋予所述第一温度预测结果第一权值,并赋予所述第二温度预测结果第二权值;

27、s450,根据所述第一权值和所述第二权值,对所述第一温度预测结果和所述第二温度预测结果进行加权计算,得到温度预测结果。

28、作为上述技术方案的进一步改进,通过特征向量修正第一温度预测结果的步骤包括:

29、筛选出子相关系数ri1大于或等于第一子相关阈值的特征向量,根据筛选出的特征向量,通过如下公式校正第一温度预测结果:

30、

31、其中,yj为筛选出的特征向量,其对应的子相关系数为rj1,j=1,2,…,m1.且m1<n。

32、作为上述技术方案的进一步改进,通过特征向量修正第二温度预测结果的步骤包括:

33、筛选出子相关系数ri2大于或等于第二子相关阈值的特征向量,根据筛选出的特征向量,通过如下公式校正第二温度预测结果:

34、

35、其中,yp为筛选出的特征向量,其对应的子相关系数为rj2,p=1,2,…,m2.且m2<n。

36、第二方面,本技术提供一种均质炉温度控制系统,包括:

37、第一预测单元,用于获取第一生产时段的第一生产数据,利用温度预测模型对所述第一生产数据进行温度预测,得到第一温度预测结果,所述第一温度预测结果包括第二时刻的温度数据,所述第二时刻发生在所述第一生产时段之后;

38、第二预测单元,用于获取第二生产时段的第二生产数据,利用温度预测模型对所述第二生产数据进行温度预测,得到第二温度预测结果,所述第二生产时段为从所述第一生产时段结束到所述第二时刻之前的时间段,所述第二温度预测结果包括第二时刻的温度数据

39、第三预测单元,用于采集所述第二生产时段的热能图,利用辅助预测模型对目标热能图进行预测,得到第二时刻的预测热能图;

40、校正输出单元,用于根据所述第一温度预测结果和所述第二温度预测结果,结合所述预测热能图,得到温度预测结果,根据所述温度预测结果控制所述温度补偿区的温度。

41、第三方面,本技术还提供了一种存储介质,其中存储有处理器可执行的指令,所述处理器可执行的指令在由处理器执行时用于执行所述的一种均质炉温度控制方法。

42、本发明的有益效果是:提供一种均质炉温度控制方法、系统及存储介质,通过加热区的生产数据来预测温度补偿区的温度数据,并通过预测热能图对温度数据进行数值校正,不仅能够提前对均质炉的温度补偿区的温度进行提前预判,提高了温度预测的准确率,准确地进行温度预测,还确保温度补偿区的温度位于生产要求范围内,保证铝合金温度分布均匀,实现了均质炉的温度预测和温度自动化控制的同时,提高了生产效率和铝合金的生产质量以及降低了生产成本。

43、本技术的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本技术而了解。本技术的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!