一种新型高压精铸塑形系统的制作方法

本发明涉及注塑,特别涉及一种新型高压精铸塑形系统。

背景技术:

1、铸件是用各种铸造方法获得的金属成型物件,即把冶炼好的液态金属,用浇注、压射、吸入或其它浇铸方法注入预先准备好的铸型中,冷却后经打磨等后续加工手段后,所得到的具有一定形状,尺寸和性能的物件。

2、传统铸钢件是用树脂砂造型,用蜡模打芯造型。传统的铸钢造型生产废品率高,一般正品率在85—90%。造成废品的主要原因是砂型中含有水份,容易产生气泡使之在铸件中形成气孔,砂型操作不当容易垮模,掉砂而造成铸件夹砂凸凹不平等缺陷。另外砂型铸造产品的质量受天气和操作工技术,情绪等不可控因素影响。所以正品率都不高。砂型铸造对环境污染比较严重。在生产过程中容易产生粉尘,污染空气,员工也容易患矽肺病,铸造砂型劳动强度大,生产时间较长一般需要1-2天。并且现有技术中的铸件也需要大量的人工进行操作,自动化程度低,还容易发生注塑液烫伤的问题。

技术实现思路

1、本发明的目的是提供一种新型高压精铸塑形系统,具有自动化程度高、注塑精度高的效果。

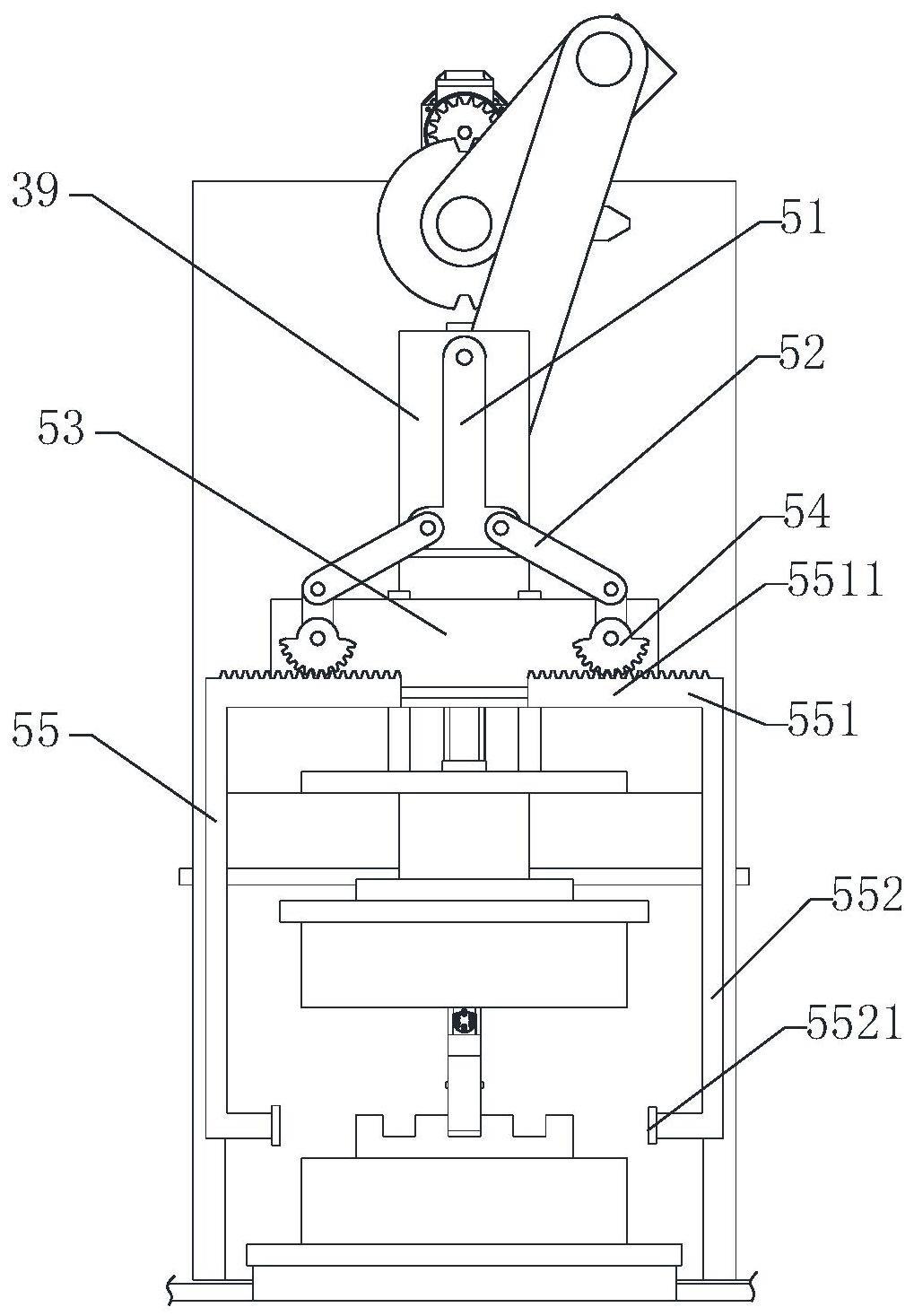

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种新型高压精铸塑形系统,其特征在于:包括机架和滑轨,所述滑轨上滑动连接有下模板,所述机架上设置有驱动机构,所述驱动机构上设置有上模板,所述驱动机构驱动所述上模板与所述下模板相重合,所述驱动结构包括驱动电机、间歇件、支撑板、下压柱,所述驱动电机驱动所述间歇件转动,所述支撑板固定连接在所述机架上,所述下压柱活动插接在所述支撑板上,所述下压柱与所述间歇件相连接,所述下压柱的下端固定连接有上模板,所述间歇件控制所述下压柱下降,所述机架上还设置有喷洒件,所述喷洒件包括限位杆、转动架、推杆、喷头,所述限位杆两端固定连接在所述机架上,所述转动架呈v型设置,所述转动架一端转动连接在所述限位杆上,所述推杆的两端分别转动连接在所述转动架与所述上模板的上。

3、通过采用上述技术方案,当下模板内的钢铁溶液即将固定时,通过下压柱将上模板下压到下模板上,将工件进行压缩,使之塑形并且提高材料的密度,增加材料的强度,将已经喷洒脱模剂的下模板内浇铸钢水,然后通过滑轨传送到上模板的下方,驱动电机会驱动间歇件转动,间歇件会带动下压柱间歇下降与上升,此时在下压柱向上运动时,会带动转动架的一端上升,由于转动架与上模板之间通过推杆定长连接的,因此会驱动转动架的另一端会绕着限位杆进行转动,从而使转动架的一端运动到上模板的下方进行喷洒脱膜剂,方便下一次进行塑形,通过在型框内喷涂特制的高温隔热涂料,使得钢铁溶液与型框隔离,确保型框不被钢铁液融化损坏,模具能够重复使用。

4、本发明的进一步设置为:所述驱动电机的端部设置有驱动齿轮,所述机架上转动连接有转动齿轮,所述驱动齿轮与所述转动齿轮相啮合,所述转动齿轮上轴向固定设置有转动柱,所述间歇件径向固定设置在所述转动柱上,所述转动柱上还套设有转动筒,所述间歇件与所述转动筒间歇配合,所述转动筒上径向设置有连杆一,所述连杆一的端部转动连接有连杆二,所述连杆二的端部转动连接在所述下压柱上。

5、本发明的进一步设置为:所述间歇件包括驱动架、驱动块、驱动弹簧,所述驱动架径向固定连接在所述转动柱上,所述驱动架上设置有滑动槽,所述限位块滑动连接在所述滑动槽内,所述限位块与所述滑动槽之间径向连接有驱动弹簧,所述转动筒的端部径向设置有转动板,所述转动板边缘径向设置有驱动槽,所述驱动块上设置有卡齿,所述卡齿与所述驱动槽间歇配合,所述机架上设置有脱离件,所述脱离件驱动所述卡齿与所述驱动槽相分离。

6、本发明的进一步设置为:所述脱离件包括设置在所述驱动块上的拨动柱,所述拨动柱穿过所述滑动槽突出于所述驱动架侧面,所述机架上设置有限位块,所述拨动柱与所述限位块相接触时,所述限位块推动所述拨动柱带动所述驱动块压缩弹簧使卡齿与所述驱动槽相分离。

7、本发明的进一步设置为:所述限位块设置有两个,所述卡齿设置为两个。

8、本发明的进一步设置为:所述限位块的端部设置有两个相互靠近的倾斜面。

9、通过采用上述技术方案,驱动电机驱动驱动齿轮转动,驱动齿轮控制转动齿轮转动,转动齿轮带动转动柱转动,间歇件中的驱动架径向固定连接在转动柱上,因此,转动柱进行转动时,会带动驱动架同步转动,此时转动筒并不会转动,当驱动架内驱动块上的卡齿与转动筒上转动板上的驱动槽进行卡接时,驱动架的转动会带动转动筒进行转动,进一步带动连杆二和连杆一进行转动,连杆二转动时,由于支撑板的限位作用,下压柱会上下往返运动,实现上模板与下模板的下压与分离。

10、同时,在机架上会设置有限位块,限位块的设置能够使驱动块上的卡齿与转动板上的驱动槽分离,此时转动板不会转动,下方的下压柱也就不会上下运动,设置为两个限位块,能够使下压柱暂定运动两次。第一次下压柱下降过程中会带动定位机构进行上下模板的定位,使其能够保持较好的契合度,提高模型的精度,驱动架转动过程中,由于驱动弹簧会驱动驱动块端部的卡齿与转动板抵触,当卡齿遇到驱动槽时,卡齿与驱动槽相契合,带动转动板进行转动,此时下压柱会向下运动,当遇到第一个限位块时,驱动块上的拨动柱会与限位块上的倾斜面接触,限位块会通过拨动柱带动驱动块压缩驱动弹簧,使卡齿与驱动槽分离,此时转动板停止转动,下压柱也停止继续下降,该过程为是为驱动定位机构将上模板与下模板进行定位,然后驱动架继续转动,会与转动板上的驱动槽再次啮合,带动转动板转动,下压柱也进一步下压,此时是为了将上模板下压到下模板上,进行塑形操作,然后第二个限位块会卡齿与转动板脱离,转动板不再进行转动,下压柱保持下压在最低点,此时下模板与上模板一直保持下压的状态直到卡齿与驱动槽再次啮合,该方式能够使内部即将凝固的钢液完全塑形。

11、本发明的进一步设置为:所述下压柱上还设置有定位机构,所述定位机构包括竖直驱动板、控制杆、定位架、不完全齿轮、定位臂,所述竖直驱动杆固定连接在所述下压柱上,两个所述控制杆分别转动连接在所述竖直驱动杆下端的两侧,所述定位架竖直活动连接在所述支撑板上,两个所述不完全齿轮转动连接在所述定位架上,位于同一侧的控制杆的端部与所述不完全齿轮之间转动连接,所述定位臂包括弯折部和竖直部,所述弯折部滑动连接在所述定位架上,所述竖直部竖直设置在所述弯折部的端部,所述弯折部的上方设置有齿条,所述齿条与所述不完全齿轮相啮合。

12、本发明的进一步设置为:两个所述竖直部的下端相对设置有夹持板。

13、本发明的进一步设置为:所述支撑板上设置有气缸,所述气缸的活塞端固定连接在所述定位架上。

14、通过采用上述技术方案,当下压柱第一次进行下降时,会带动竖直驱动板向下运动,竖直驱动板向下运动过程中,由于定位架位置的固定,竖直驱动板会带动转动连接在下方的控制杆转动,控制杆进一步带动下方的不完全齿轮转动,由于不完全齿轮与定位臂上的齿条相啮合,会带动两个定位臂相互靠近,使还没有完全重合的上模板与下模板进行左右定位,避免出现偏差,当下压柱继续下降时,此时不完全齿轮上没有齿的一侧与齿条重合,定位臂不会在继续相互靠近,此时下压柱可以再次下降,下降到最低点上模板与下模板重合时,上方的,然后第二个限位块会卡齿与转动板脱离,转动板不再进行转动,下压柱保持下压在最低点,此时下模板与上模板一直保持下压的状态直到卡齿与驱动槽再次啮合,该方式能够使内部即将凝固的钢液完全塑形。

15、本发明的有益效果是:

16、1、当下模板内的钢铁溶液即将固定时,通过下压柱将上模板下压到下模板上,将工件进行压缩,使之塑形并且提高材料的密度,增加材料的强度,将已经喷洒脱模剂的下模板内浇铸钢水,然后通过滑轨传送到上模板的下方,驱动电机会驱动间歇件转动,间歇件会带动下压柱间歇下降与上升,此时在下压柱向上运动时,会带动转动架的一端上升,由于转动架与上模板之间通过推杆定长连接的,因此会驱动转动架的另一端会绕着限位杆进行转动,从而使转动架的一端运动到上模板的下方进行喷洒脱膜剂,方便下一次进行塑形,通过在型框内喷涂特制的高温隔热涂料,使得钢铁溶液与型框隔离,确保型框不被钢铁液融化损坏,模具能够重复使用。

17、2、本发明能够实现上模板往返运动,驱动电机驱动驱动齿轮转动,驱动齿轮控制转动齿轮转动,转动齿轮带动转动柱转动,间歇件中的驱动架径向固定连接在转动柱上,因此,转动柱进行转动时,会带动驱动架同步转动,此时转动筒并不会转动,当驱动架内驱动块上的卡齿与转动筒上转动板上的驱动槽进行卡接时,驱动架的转动会带动转动筒进行转动,进一步带动连杆二和连杆一进行转动,连杆二转动时,由于支撑板的限位作用,下压柱会上下往返运动,实现上模板与下模板的下压与分离。

18、3、本发明在机架上会设置有两个限位块,限位块的设置能够使驱动块上的卡齿与转动板上的驱动槽分离,此时转动板不会转动,下方的下压柱也就不会上下运动,设置为两个限位块,能够使下压柱暂定运动两次。第一次下压柱下降过程中会带动定位机构进行上下模板的定位,使其能够保持较好的契合度,提高模型的精度,驱动架转动过程中,由于驱动弹簧会驱动驱动块端部的卡齿与转动板抵触,当卡齿遇到驱动槽时,卡齿与驱动槽相契合,带动转动板进行转动,此时下压柱会向下运动,当遇到第一个限位块时,驱动块上的拨动柱会与限位块上的倾斜面接触,限位块会通过拨动柱带动驱动块压缩驱动弹簧,使卡齿与驱动槽分离,此时转动板停止转动,下压柱也停止继续下降,该过程为是为驱动定位机构将上模板与下模板进行定位,然后驱动架继续转动,会与转动板上的驱动槽再次啮合,带动转动板转动,下压柱也进一步下压,此时是为了将上模板下压到下模板上,进行塑形操作,然后第二个限位块会卡齿与转动板脱离,转动板不再进行转动,下压柱保持下压在最低点,此时下模板与上模板一直保持下压的状态直到卡齿与驱动槽再次啮合,该方式能够使内部即将凝固的钢液完全塑形。

19、4、当下压柱第一次进行下降时,会带动竖直驱动板向下运动,竖直驱动板向下运动过程中,由于定位架位置的固定,竖直驱动板会带动转动连接在下方的控制杆转动,控制杆进一步带动下方的不完全齿轮转动,由于不完全齿轮与定位臂上的齿条相啮合,会带动两个定位臂相互靠近,使还没有完全重合的上模板与下模板进行左右定位,避免出现偏差,当下压柱继续下降时,此时不完全齿轮上没有齿的一侧与齿条重合,定位臂不会在继续相互靠近,此时下压柱可以再次下降,下降到最低点上模板与下模板重合时,上方的,然后第二个限位块会卡齿与转动板脱离,转动板不再进行转动,下压柱保持下压在最低点,此时下模板与上模板一直保持下压的状态直到卡齿与驱动槽再次啮合,该方式能够使内部即将凝固的钢液完全塑形。

- 还没有人留言评论。精彩留言会获得点赞!