一种高砷烟灰中多金属回收的方法与流程

本发明属于金属冶炼,具体涉及一种高砷烟灰中多金属回收的方法。

背景技术:

1、随着大量矿石的开采及利用,矿产资源大幅度降低,为了减少资源的损失,提高资源利用率成为各企业创效途径之一。

2、铅矿物料伴生有多种有价金属,随着铅矿的熔炼产出粗铅,大部分有价金属在粗铅中得到富集,但仍有部分金属进入烟灰中,同样也会富集。目前,在铜浮渣处理产出粗铅回收铅、铜、金、银的同时,烟灰中也会富集铅、锌、铜、锡、铟等金属,但砷也会进入烟灰中,因为砷的影响,烟灰中的多金属未能得到有效回收利用,在生产系统中循环分散,不利于回收,降低了金属资源的回收率,造成资源浪费。

3、申请公布号为cn 114574716 a的中国发明专利申请,公开了一种含锑高砷烟灰脱砷及回收有价金属锑的方法,该方法可以实现①含锑高砷烟灰经氧化酸浸初步脱砷,可以脱除大部分的三氧化二砷以及可溶性砷酸 盐物相,锑、铅等有价金属保留在酸浸渣中,酸浸后液经处理后达标排放;②酸浸渣经硫化钠碱浸深度脱砷,同时使大部分的锑浸出到溶液中,碱浸渣中富含铅等有价金属;③碱浸后液加入还原铝粉置换回收有价金属锑(sb≥95%),沉锑后液经处理后达标排放。该方法是单纯的采用湿法一条流程回收锑,其物料经过酸浸后的处理是从酸浸渣中碱浸开始回收(从固相开始),另外,该方法只是回收了锑,并不能同时回收其他金属。

技术实现思路

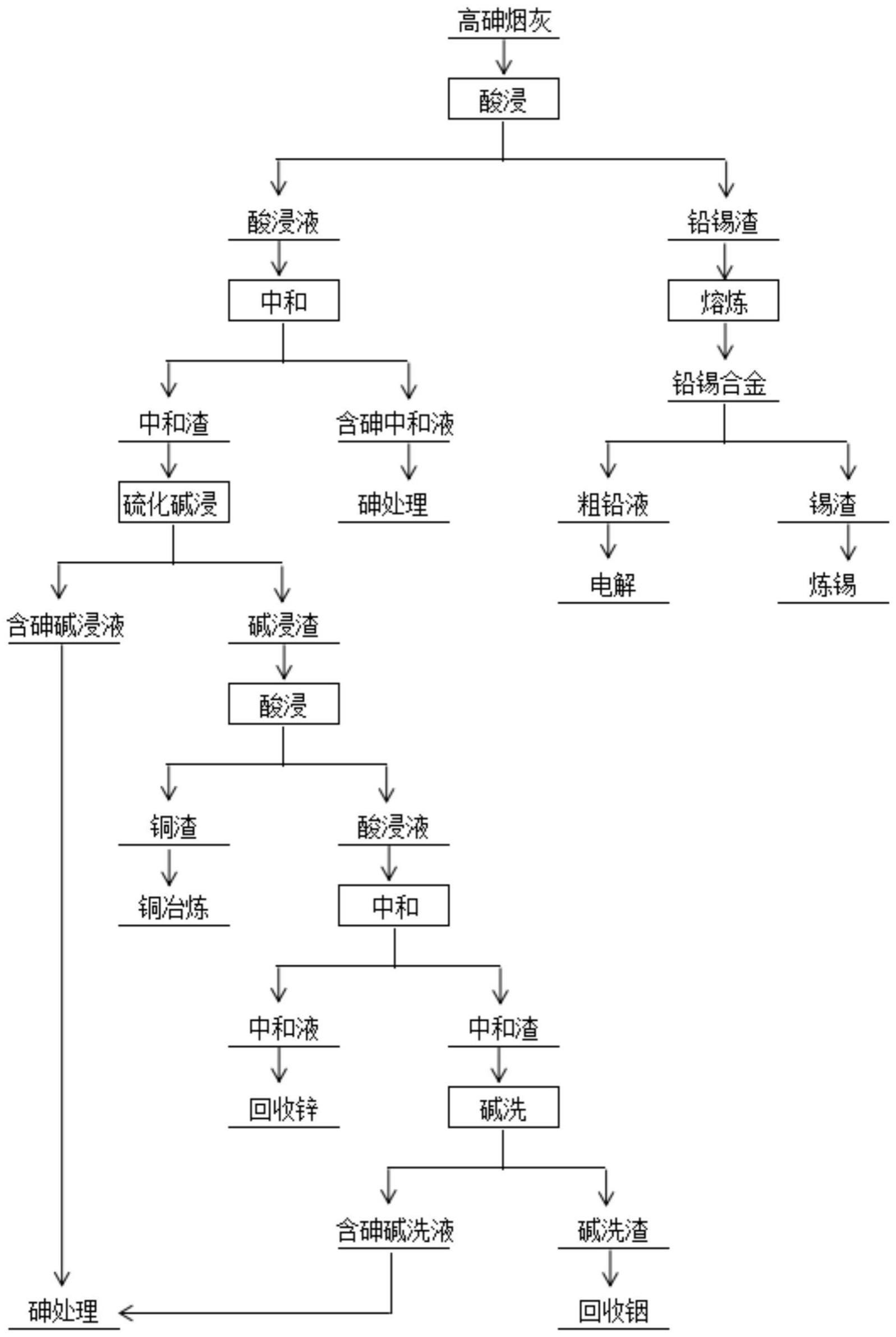

1、本发明现有技术对于高砷烟灰中的铅、锌、铜、锡、铟等多金属资源未做到有效回收,降低了其社会经济效益,也降低了资源回收价值,提供了一种从高砷烟灰中多金属回收的方法。该方法采用湿法与火法相结合的工艺,烟灰先进行酸浸,分离出铅锡渣,铅锡渣通过火法熔炼产出铅锡合金,然后分离回收锡和铅;酸浸液通过中和、碱浸、碱渣二次酸浸,分离回收铜,分步将砷分离,二次酸浸液再中和,中和液回收锌,中和渣碱洗,进一步分离砷,然后回收铟。避免砷在系统中循环,同时使烟灰中的铅、锌、铜、锡、铟等多金属得到回收,具有很好的社会经济效益。

2、本发明具体采用以下技术方案:

3、一种高砷烟灰中多金属回收的方法,包括以下步骤:

4、a、将高砷烟灰加入浸出釜进行酸浸,高砷烟灰和水的加入量按液固比(质量比)5:1配加,然后按40~80g/l的酸浓加入硫酸,升温至70~90℃,搅拌反应1.5小时,然后进行过滤,产出铅锡渣和酸浸液;

5、步骤a中所述高砷烟灰主要成分的重量百分含量分别为as 3~10%,pb 50~60%,cu 1~2%,zn 1~3%,sn1~3%,in 0.1~0.3%;所述硫酸为浓度98%的浓硫酸。产出的铅锡渣中主要成分的重量百分含量分别为pb 60~70%,sn1~5%;所述酸浸液中主要成分浓度分别为cu 1~10g/l,zn 1~10g/ l,as 5~15g/ l,in 0.2~0.5g/ l。

6、b、将步骤a中产出的铅锡渣加入熔炼炉,配入占投料量质量百分比3~10%的还原煤,进行熔炼,产出铅锡合金;铅锡合金进行氧化产出锡渣和粗铅液,产出的锡渣进行炼锡;粗铅液浇铸成阳极板进行铅电解;

7、将步骤a中得到的酸浸液,加入碱如碳酸钠或氢氧化钠进行中和,反应温度70~90℃,终点ph值控制在5.0~6.0,然后过滤产出中和渣和含砷中和液;

8、步骤b中熔炼过程中控制熔炼温度为1000~1200℃,熔炼过程中通过氧枪将氧气和天然气通入熔体进行供热,氧气与天然气之间的加入体积比为(3~4):1,配入占投料量质量百分比3~10%的还原煤。产出的铅锡合金主要成分的重量百分比分别为pb 90~95%,sn 0.5~2%。

9、步骤b中铅锡合金氧化产出的锡渣主要成分重量百分比分别为sn 30~50%,pb 5~15%。

10、步骤b中中和渣主要成分的重量百分比分别为 cu 5~10%,as 10~15%,zn 1~2%,in 0.2~0.4%;含砷中和液主要成分浓度分别为as 2~4g/l,zn 0.5~1g/ l,cu 0~1g/ l。

11、c、将步骤b中得到的中和渣,按液固比6:1进行硫化碱浸,碱如氢氧化钠或纯碱(碳酸钠)的加入量按60~100g/l加入,硫氢化钠加入量按中和渣中铜、锌的摩尔比1:1加入,反应温度控住在60~70℃,搅拌反应1.5小时,然后进行过滤,产出碱浸渣和含砷碱浸液;

12、步骤c中所加入的硫氢化钠为质量浓度30~45%的硫氢化钠溶液;碱浸渣主要成分的重量百分比分别为cu 15~20%,as 5~10%,zn 3~5%,in 0.5~1.0%;含砷碱浸液主要成分浓度分别为as 10~15g/l。

13、d、将步骤c得到的碱浸渣,按液固比5:1配加水,然后按80g/l的酸浓加入硫酸,升温至70~90℃,搅拌反应1.5小时,然后进行过滤,产出铜渣和酸浸液,铜渣进行铜冶炼回收;

14、步骤d中铜渣的主要成分重量百分比为cu 20~30%;酸浸液主要成分浓度为as 5~10g/l,in 1~2g/l,zn1~10g/l。

15、e、将步骤d得到的酸浸液,加入碱如碳酸钠或氢氧化钠进行中和,反应温度70~90℃,终点ph值控制在3.5~4.0,然后过滤产出中和渣和中和液,中和液进行锌回收;

16、步骤e中中和渣主要成分重量百分比分别为 zn 1~3%,as 3~5%,in 2~10%;中和液主要成分浓度zn 1~10g/l,as 1~5g/l。

17、f、将步骤e得到中和渣进行碱洗,液固比6:1,碱如氢氧化钠或纯碱的加入量按60g/l加入,反应温度60~70℃,搅拌反应0.5小时,然后进行过滤,产出碱洗渣(即铟渣)和含砷碱洗液,碱洗渣(铟渣)送铟回收;

18、步骤f中铟渣主要成分重量百分比分别为 in 10~30%,含砷碱洗液主要成分浓度as 3~5%。

19、g、将步骤b、c、f分别得到的含砷中和液、含砷碱浸液、含砷碱洗液送往砷处理。

20、与现有技术相比,本发明具有以下积极有益效果:

21、本发明采用湿法与火法熔炼相结合的方法,将高砷烟灰中的多金属进行了充分有效的回收。

22、1、本发明铜浮渣处理系统中的砷得到开路,降低了砷对铜浮渣回收铜冶炼过程的影响,提升粗铜品位,保证阴极铜质量;

23、2、本发明烟灰中有价的铅、铜、锌、锡、铟等金属得到有效的分离和回收,使烟灰具有开路回收价值,减少系统循化,提升资源利用率;

24、3、本发明利用高砷烟灰先酸浸再中和,可以先分离出50~60%的铅锡渣,降低了后续处理的物料量,节约了50%左右的硫化碱浸成本;

25、4、本发明烟灰中的铜从1~2%富集到铜渣中的20~30%,大幅提高了铜的富集率,铜渣可直接进行吹炼熔炼,缩短了后续铜冶炼回收流程;

26、5、本发明砷的分步分离,降低了含砷液中的金属离子,有利于后续含砷液的处理;

27、6、本发明铅、铜、锌、锡、砷的分步分离和回收,提高了铟的富集率,使铟渣中铟的含量由现有技术的1%左右提高到10~30%。

- 还没有人留言评论。精彩留言会获得点赞!