一种低合金HRB400E钢坯及其制备方法与流程

本技术属于钢铁冶炼,尤其涉及一种低合金hrb400e钢坯及其制备方法。

背景技术:

1、低合金钢是一种在普通碳素钢基础上,添加3%以下的低量合金元素,经过冶炼、冷却、轧制等工序制造而成的钢种。由于这类钢的强度显著高于相同碳含量的碳素钢,因而被称为低合金高强度钢(high-strength low-alloy steel,hsla)。

2、低合金高强度钢是利用尽可能少的合金元素获得尽可能高的综合力学性能,以达到满足使用、成本低廉的目的钢材。低合金高强度钢是通过对合金化的钢水冷却后得到的低合金hrb400e钢坯轧钢得到的,而轧钢使用的低合金hrb400e钢坯要求低合金hrb400e钢坯内部质量良好,低倍等级小于2.5级才能保障轧制的稳定进行。

3、在现有的低合金hrb400e钢坯合金元素中,尤其是当锰含量达到1.1%-1.35%时,会导致低合金hrb400e钢坯低倍质量欠佳的情况,而且在制备中不能精准控制冷却温度,使冷却后的低合金hrb400e钢坯需要先进入加热炉加热后,才能进入轧机轧制,增加成本,且生产效率低。

技术实现思路

1、为了在保证低合金hrb400e钢坯质量的基础上,提高生产效率,本技术提供了一种低合金hrb400e钢坯及其制备方法。

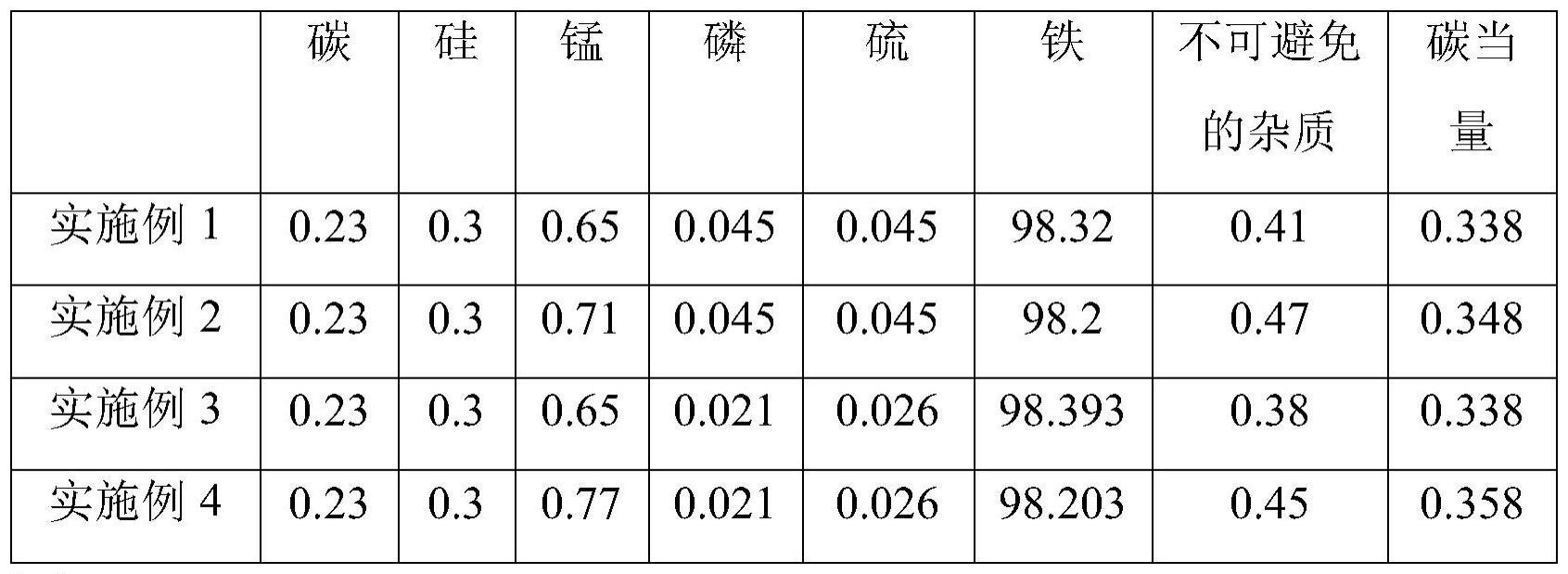

2、第一方面,本技术提供一种低合金hrb400e钢坯,其采用如下技术方案:

3、一种低合金hrb400e钢坯,所述低合金hrb400e钢坯化学组成成分包括:0.22wt%≤c≤0.25wt%,0.27wt%≤si≤0.42wt%,0.65wt%≤mn≤0.77wt%,0<p≤0.045wt%,0<s≤0.045wt%,余量为铁和不可避免的杂质。

4、本技术低合金hrb400e钢坯化学组成成分包括:0.22wt%≤c≤0.25wt%,0.27wt%≤si≤0.42wt%,0.65wt%≤mn≤0.77wt%,0<p≤0.045wt%,0<s≤0.045wt%,余量为铁和不可避免的杂质;原料可选用各自范围内的任一值,均所得到的低合金hrb400e钢坯均具有较高的质量。

5、通过采用上述技术方案,控制低合金hrb400e钢坯的元素成分含量,即0.22wt%≤c≤0.25wt%,0.27wt%≤si≤0.42wt%,0.65wt%≤mn≤0.77wt%,0<p≤0.045wt%,0<s≤0.045wt%,其余为铁和其他不可避免的杂质。

6、碳(c):是影响钢中组织和性能的主要元素,具有强化固溶体保证淬透性的作用,碳的含量高低直接影响钢的强度、硬度、韧性从而影响钢的耐磨性,钢中含碳量增加,屈服点和抗拉强度升高,但塑性和冲击性降低,碳量高还会降低钢的耐大气腐蚀能力,此外,碳能增加钢的冷脆性和时效敏感性。

7、硅(si):在炼钢过程中加硅作为还原剂和脱氧剂,能显著保证钢的弹性极限,屈服点和抗拉强度。冶炼中的脱氧剂能增加钢的过热和脱碳敏感性,加入si不但与mn配合明显保证淬透性,能在一定程度上抑制mn带来的过热敏感性。

8、锰(mn):在炼钢过程中,是良好的脱氧剂和脱硫剂,保证钢的淬性,改善钢的热加工性能。但mn含量过高,会增加低合金hrb400e钢坯的过热敏感性,易使韧性降低。

9、磷(p):在一般情况下,磷是钢中有害元素,使钢产生冷脆和降低钢的冲击韧性。

10、硫(s):硫在通常情况下也是有害元素。使钢产生热脆性,降低钢的延展性和韧性,在锻造和轧制时造成裂纹。p和s在钢中易形成品界夹杂物,增加钢的脆性及铸件在铸造和热处理过程中的开裂性。

11、尤其是控制si、mn元素的含量,使低合金hrb400e钢坯满足高强度hrb400e钢材的要求。

12、作为优选:一种低合金hrb400e钢坯,其包括如下重量百分含量的元素:c:0.23wt%;si:0.30wt%;mn:0.65wt%;0<p≤0.021wt%;0<s≤0.026wt%,p+s=0.047wt%,余量为铁和不可避免的杂质。

13、本技术低合金hrb400e当包括如下重量百分含量的元素,c:0.23wt%;si:0.30wt%;mn:0.65wt%;0<p≤0.021wt%;0<s≤0.026wt%,p+s=0.047wt%时,效果最佳。

14、作为优选:所述低合金hrb400e钢坯的碳当量≥0.35wt%。

15、碳当量是指钢铁中各种合金元素元素对裂纹敏感性的影响,即按照影响裂纹敏感性的大小,折算成碳元素的影响,碳当量可以用来预测钢发生冷裂纹的程度大小。

16、通过采用上述技术方案,控制低合金hrb400e钢坯的碳当量≥0.35wt%,说明低合金hrb400e钢坯冷裂纹的敏感性小,从而能保证低合金hrb400e钢坯质量。

17、作为优选:所述低合金hrb400e钢坯的全氧含量控制为≤80ppm。

18、通过采用上述技术方案,低合金hrb400e钢坯的全氧含量控制为≤80ppm,降低了低合金hrb400e钢坯中的夹杂物含量,提高了钢水的洁净度,能进一步保证低合金hrb400e钢坯质量。

19、第二方面,本技术提供一种低合金hrb400e钢坯的制备方法,其采用如下技术方案:一种低合金hrb400e钢坯的制造方法,其包括如下操作步骤:

20、步骤s1、将低合金hrb400e钢坯各原料装入转炉内进行冶炼,氩站合金化,得到钢水;步骤s2、将温度在1515-1525℃将钢水浇铸到中间包内,钢水停留12-15min,在拉速为3.5-4.5m/min下经一次水冷却与二次水冷却,冷却至950-1050℃,轧制,得到低合金hrb400e钢坯。

21、通过采用上述技术方案,将经转炉冶炼、氩站合金化得到的钢水,在钢水温度1515-1525℃条件下浇铸到中间包内,钢水停留12-15min,在拉速为3.5-4.5m/min下经一次水冷却与二次水冷却,冷却至950-1050℃,轧制,得到低合金hrb400e钢坯。将钢水温度1515-1525℃条件下浇铸到中间包内,钢水停留12-15min,控制钢水温度和停留时间,使钢水在完全熔化的状态下使各个合金元素均匀分散,在足够的停留时间里缓慢均匀散热冷却,为内部晶粒的生长和细化提供条件;将拉速控制在3.5-4.5m/min,较高的拉速可以促进晶粒的生长,配合一次水冷却与二次水冷却细化晶粒,可得到内部质量良好的低合金hrb400e钢坯,同时冷却至950-1050℃,可使冷却后的低合金hrb400e钢坯不用经过加热炉,直接进入轧机轧制,降低加热炉烘烤成本,提升生产效率。

22、作为优选:所述步骤s2中一次水冷却采用结晶器冷却,所述结晶器冷却的水温为30-40℃,配水量为160-180m3/h,水流速为16-20m/s,低合金hrb400e钢坯坯壳厚度≥12mm。

23、通过采用上述技术方案,通过控制一次水冷却结晶器冷却的水温为30-40℃、配水量为160-180m3/h、水流速为16-20m/s,可以加强钢液向凝固界面对流传热,增进了凝固坯壳内的导热,进一步增进铜板外壁与冷却水之间对流换热,加快了换热速度,使低合金hrb400e钢坯快速成壳;同时打破冷却过程中水汽在空气中形成的气层膜,使水份直接接触低合金hrb400e钢坯,减小坯壳与结晶器间的气隙,进一步增进坯壳与结晶器之间气隙传热,可使钢水大量的换热,增强了坯壳凝固的均匀性,保证低合金hrb400e钢坯坯壳厚度≥12mm,有足够的强度,不会产生坯壳过薄,低合金hrb400e钢坯出现鼓肚变形,甚至拉漏的现象发生,保证了低合金hrb400e钢坯质量,进一步提高了生产效率。

24、作为优选:所述步骤s2中二次水冷却过程中水温为30-35℃,并采用零段、一段、二段、三段、四段的阶段性冷却方式冷却,零段、一段为实心圆锥喷嘴冷却,配水量分别为16-17m3/min、20-26m3/min,二段、三段、四段为高强巨型喷嘴冷却,配水量分别为13-15m3/min、7-11m3/min、4-7m3/min,整个过程低合金hrb400e钢坯的芯部温度和表面温度温差≤100℃。

25、钢水在凝固过程中,随着低合金hrb400e钢坯内部的溶质再分配,凝固前沿不断前移,两侧凝固前沿之间距离越来越近,两侧的柱状晶过快生长就会造成在低合金hrb400e钢坯凝固前提前相交,即凝固搭桥。凝固搭桥会使低合金hrb400e钢坯的内部产生“小钢锭”结构,会阻碍上方钢水向下补缩而形成疏松和缩孔,而由于富集溶质的钢液在“小钢锭”结构内集中,当“小钢锭”结构完全凝固后,会降低低合金hrb400e钢坯质量。柱状晶形成区域多在二次水冷区。二次水冷区冷却不均会使得低合金hrb400e钢坯柱状晶生长忽快忽慢,增大枝晶间搭桥的风险。

26、通过采用上述技术方案,将二次水冷却分五段进行冷却,且每一段的配水量不同,可以使低合金hrb400e钢坯均匀降温,使整个过程芯部温度和表面温度温差≤100℃,可使低合金hrb400e钢坯在凝固中的热应力变小,减少低合金hrb400e钢坯中间的钢芯部分的枝晶间搭桥的形成,均匀降热,减少低合金hrb400e钢坯内部中的低倍缺陷,使成品的成分均匀性良好,提升了低合金hrb400e钢坯内部质量,进一步提高了生产效率。

27、作为优选:所述步骤s2中二次水冷却的比水量为0.1-0.2l/kg。

28、比水量是单位时间内冷却水消耗量和通过二次水冷却区钢坯质量的比值,是连铸二次水冷却喷水强度的指标。

29、通过采用上述技术方案,控制二次水冷却过程的比水量,使冷却过程较为平缓,低合金hrb400e钢坯内部温度梯度低而稳定,有利于等轴晶的形成,缩小枝晶间间距,细化晶粒,提升了低合金hrb400e钢坯内部质量,进一步提高了生产效率。

30、作为优选:所述钢水的过热度≤20℃。

31、低合金钢的熔化温度是一个范围进行的,即由开始熔化温度和熔化终了温度组成,钢水过热度,就是实际温度与熔化温度之间的温度差。

32、通过采用上述技术方案,控制钢水的过热度,可以减小一次水冷却、二次水冷却中各段的冷却差异,达到低合金hrb400e钢坯表面温度温差小冷却均匀的目的,配合较高的拉速可以防止因为热应力过大产生的裂纹,同时匹配本技术的冷却工序工艺,使低合金hrb400e钢坯均匀凝固,有利于细化晶粒,提升低合金hrb400e钢坯内部质量,进一步提高了生产效率。

33、作为优选:所述步骤s2中一次水冷却与二次水冷却的水压均为1.4-1.8mpa。

34、在钢水凝固却过程中,低合金hrb400e钢坯中心的液态钢水会不断向低合金hrb400e钢坯表面释放热量,当表面的冷却水不能带走低合金hrb400e钢坯中心释放的热量时,低合金hrb400e钢坯表面会发生温度回升,在低合金hrb400e钢坯凝固前沿会产生较大的膨胀应力,造成低合金hrb400e钢坯内部元素分布不均,质量差。

35、通过采用上述技术方案,控制步骤s2中一次水冷却与二次水冷却的水压,使冷却过程全程无回温,降低膨胀应力,提升低合金hrb400e钢坯内部质量,进一步提高生产效率。

36、本技术中将钢中间包扩容到60-80吨,使钢水在钢包中有充足的上浮时间,确保了钢水的纯净度,有利于保证低合金hrb400e钢坯的加工性能。

37、综上所述,本技术包括以下至少一种有益技术效果:

38、(1)本技术的低合金hrb400e钢坯,通过调控包括如下重量百分含量的元素:0.22wt%≤c≤0.25wt%,0.27wt%≤si≤0.42wt%,0.65wt%≤mn≤0.77wt%,0<p≤0.045wt%,0<s≤0.045wt%,余量为铁和不可避免的杂质;同时,调节制备方法中冷却工艺参数使钢水从1515-1525℃冷却到950-1050℃,保证了低合金hrb400e钢坯的质量,制备得到的低合金hrb400e钢坯成品的屈服强度、抗拉强度、强屈比、断后拉伸率和最大总伸长率最高分别为520mpa、646mpa、1.56、23.0%和11.48%,屈屈比最低为0.85,质量良好,低合金hrb400e钢坯可以不用经过加热炉,直接进入轧机,降低加热炉烘烤成本,提升生产效率。

39、(2)本技术通过调节低合金hrb400e钢坯冷却的拉速,可以促进晶粒的生长,保证低合金hrb400e钢坯的质量,使得低合金hrb400e钢坯成品的屈服强度、抗拉强度、强屈比、断后拉伸率和最大总伸长率分别为491mpa、617mpa、1.47、21.6%和10.75%,屈屈比为0.90。

40、(3)本技术通过调节二次水冷的配水量,控制低合金hrb400e钢坯均匀冷却,通过进一步控制二次水冷的比水量,使低合金hrb400e钢坯冷却过程过程较为平缓,有利于等轴晶的形成,细化晶粒,提高了低合金hrb400e钢坯的质量,得到的低合金hrb400e钢坯成品的屈服强度、抗拉强度、强屈比、断后拉伸率和最大总伸长率分别为501mpa、627mpa、1.5、22.1%和11.00%,屈屈比为0.88。

41、(4)本技术通过控制钢水过热度,有利于减小低合金hrb400e钢坯表面温度冷却差异,使得低合金hrb400e钢坯成品的屈服强度、抗拉强度、强屈比、断后拉伸率和最大总伸长率分别为506mpa、632mpa、1.52、22.3%和11.13%,屈屈比为0.87。

42、说明书附图

43、图1为本技术实施例1制备得到的低合金hrb400e钢坯成品;

44、图2为本技术实施例1制备得到的低合金hrb400e钢坯成品的高倍图。

- 还没有人留言评论。精彩留言会获得点赞!