一种金属多孔材料及其制备方法和装置

本发明涉及金属材料加工,具体涉及一种金属多孔材料及其制备方法和装置。

背景技术:

1、金属多孔材料因其具有比重小,耐髙温高压、抗腐蚀等结构材料的优点,以及吸振、消音、催化等功能材料的优点,被广泛应用于航空航天、机械工程、电化学工程、环境保护、催化等各个领域。

2、金属多孔材料的制备方法包括粉末冶金法、熔融金属法、电化学沉积法和铸造法,其中应用最广泛的是粉末冶金法。粉末冶金法是用金属粉末或者合金粉末与发泡剂粉末混合,经过模压成形致密的金属基体,后采用烧结对其加热,当温度升至金属或合金的熔点以后,发泡剂分解产生的气体压力迫使半熔融状态的金属膨胀,从而在其内部形成无数的气孔,冷却后得到金属多孔材料。然而,粉末冶金法制备的金属多孔材料孔径较大、孔隙率较低、密度大、比表面积小,并且其制备工艺复杂,实验困难限制了其在工业领域的应用。因此如何在保证原有强度的情况下减小金属多孔材料的孔径,降低其密度,并提高其制备效率对金属多孔材料的应用至关重要。

3、公开号为cn115446327a的专利说明书公开了一种结合增材制造粘结剂喷射技术和自蔓延高温合成技术制备金属多孔材料的方法,包括s1、将金属多孔材料的原料粉末混合;s2、采用粘结剂喷射3d打印将混合粉末制成粗坯;s3、对粗坯进行固化处理;固化后,使用外部热源诱发坯体发生自蔓延反应,反应后金属多孔材料。该专利技术利用了材料在自蔓延反应,在粘结喷射的粗胚某处点火,反应物燃烧产生的热量就会推动燃烧波向未反应区域蔓延,从而避免了粉末冶金法烧结步骤带来的裂纹、翘曲、有毒气体以及产品成分改变等问题。

4、公开号为cn114797284a的专利说明书公开了一种纳米多孔镍复合膜的制备方法,包括s1、将纳米镍纤维分散到有机溶剂中,得到浆料;s2、将所述浆料涂覆到镍多孔基体上,得到纳米镍纤维膜层;s3、对涂覆有所述纳米镍纤维膜层的镍多孔基体进行烧结,获得纳米多孔镍复合膜。该方法操作简单、再现性高、安全可靠;所得纳米多孔镍复合膜具备抗超细粉尘堵塞的能力与优良的高温抗氧化性,抗酸碱腐蚀、表面阻力低、除尘效率高、使用寿命长等特点。

5、然而,上述制备方法仍在原理上采用粘结剂混合原材料+去除粘结剂的方法,难以控制比表面积以及材料的强度,无法同时满足结构材料和功能材料的需求。

技术实现思路

1、针对上述技术问题以及本领域存在的不足之处,本发明提供了一种金属多孔材料及其制备方法和装置,可解决目前金属多孔材料比表面积小、强度低、制备复杂等问题。

2、具体技术方案如下:

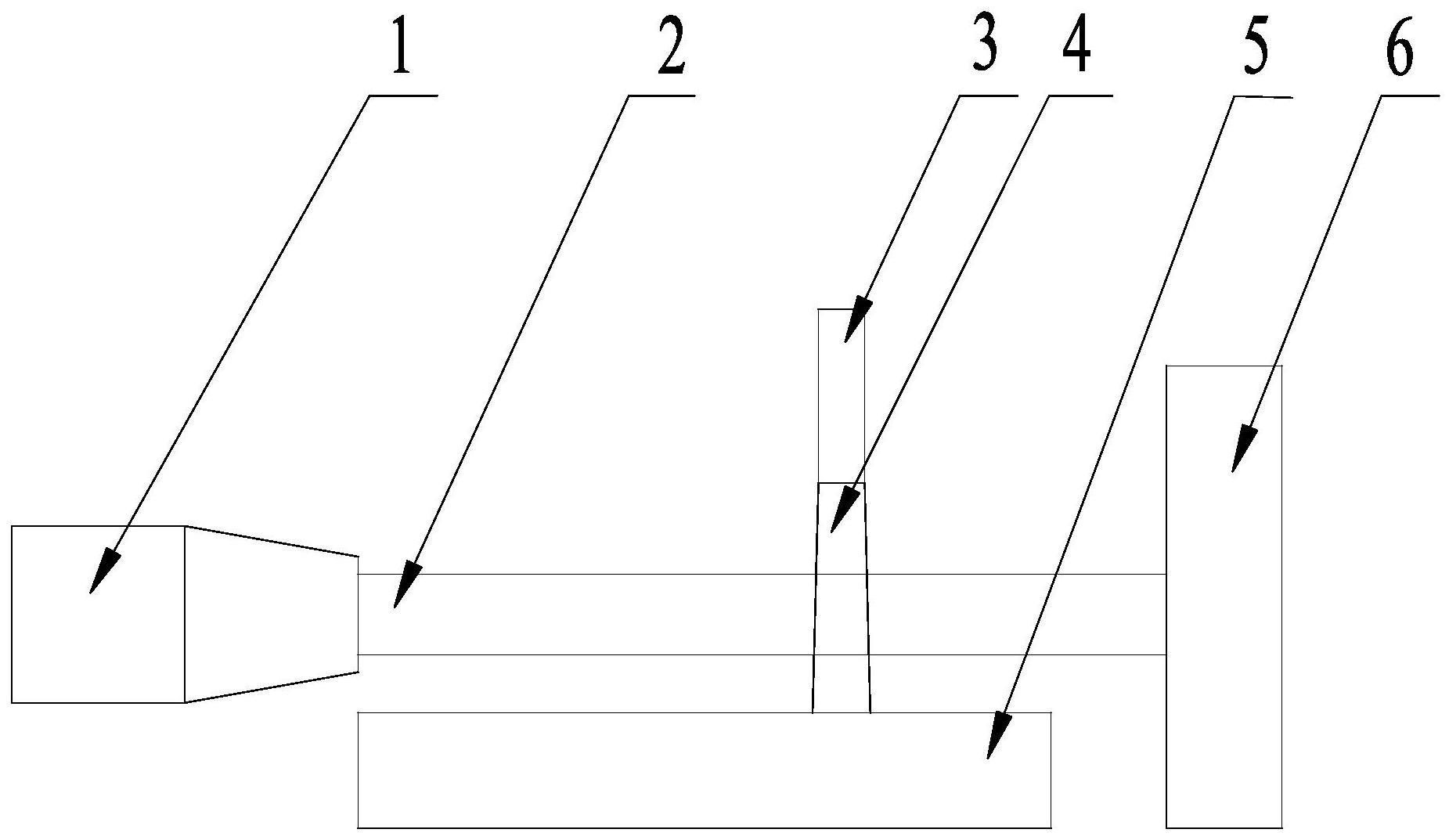

3、一种可用于制备金属多孔材料的装置,包括基体、可产生与基体不相交的激光光束的激光器以及可产生穿过激光光束、朝向基体的金属粉末流的送粉器;

4、金属粉末流中的金属粉末在穿过激光光束时被激光光束加热,并最终以部分融化的状态沉积在基体上。

5、在一优选例中,所述的装置,送粉器用于输出金属粉末流的出口与激光光束的距离为0.1~0.5mm。

6、所述的装置,金属粉末流中的金属粉末在穿过激光光束后到基体的飞行距离优选为0.1~5mm,进一步优选为0.1mm。

7、所述的装置,金属粉末流可为单管粉末流,其方向与激光光束方向在相交处的夹角优选为70°~110°,进一步优选为80°~100°;或者,金属粉末流可为各自独立的双管粉末流,其方向与激光光束方向在相交处的夹角分别优选为60°~80°和100°~120°,进一步优选的,两条粉末流各自中心轴分别位于激光光束(2)中心轴两侧且与激光光束(2)中心轴的距离均在1mm以上,这样可以使所得金属多孔材料顶面更为平整。

8、在一优选例中,所述的装置,送粉器用于输出金属粉末流的出口位置和方向可调,使朝向基体的金属粉末流可与激光光束相交或不相交。

9、在一优选例中,所述的装置,激光光束为平顶光束。

10、在一优选例中,所述的装置,送粉器带有可用于加热金属粉末流的加热组件,所述加热组件可在送粉器送粉过程中加热金属粉末,使金属粉末流在离开送粉器时达到预设温度,这样的设计可以一定程度上弥补激光输入能量的不足,辅助金属粉末颗粒部分融化。

11、本发明又提供了一种金属多孔材料的制备方法,采用所述的装置;

12、所述制备方法包括:送粉器产生朝向基体的金属粉末流,金属粉末流中的金属粉末在穿过激光光束时被激光光束加热,并最终以部分融化的状态沉积在基体上。

13、在一优选例中,所述的制备方法,激光光束的激光功率为50~6000w。

14、在一优选例中,所述的制备方法,送粉器的送粉量为1~50g/min,金属粉末流的载气气体采用氮气和/或氩气,气流量为1~20l/min,气体压力为0.1~1mpa。

15、在一优选例中,所述的制备方法,金属粉末流中的金属粉末为直径5nm~100μm的球形金属颗粒,其具体成分为铁、钛、镍、铜、镁、合金中的至少一种,所述合金含有铁、钛、镍、铜、镁中的一种或多种。

16、在一优选例中,所述的制备方法,金属粉末在被送入送粉器前先进行预热,从而在一定程度上弥补激光输入能量的不足,辅助金属粉末颗粒部分融化。

17、本发明还提供了所述的制备方法制备得到的金属多孔材料。本发明制备的金属多孔材料的结合强度可大于20mpa,比表面积可大于0.8m2/g。

18、本发明成功在基体表面形成孔隙率高、比表面积大,内部结合强度高的金属多孔材料,且无其余后处理过程,大大降低金属多孔材料的制备流程及调控难度。

19、金属粉末颗粒部分融化的状态为制备金属多孔材料的最佳状态,其受到诸多因素的影响。金属粉末颗粒受到激光的总能量是影响制备的金属多孔材料性能的决定性因素之一。作为一种具体的实施方式,可通过调节激光功率大小控制金属粉末颗粒吸收的激光总能量,使之在所需的合理范围内。例如,增加激光功率可以促进颗粒融化,但激光功率过大则会导致沉积在基体的颗粒为完全融化状态,难以形成多孔结构,而一味降低激光功率,颗粒保持原粉末的形状,难以与其他颗粒以及基体形成结合。

20、激光功率大小与球形金属颗粒粒径正相关(例如可以是正比关系),颗粒粒径越大,部分融化所需能量越多,激光功率越高。

21、此外,不同材料颗粒在相同条件下对激光能量吸收的程度不同,对于激光吸收率大于等于0.3的高激光吸收率材料(如铁及铁基合金、镍及镍基合金、钛及钛基合金等),在一定时间的颗粒与激光接触中,其可吸收更多的能量从而达到部分融化的状态,与之相适应的,金属粉末流的气体压力可以设置为不低于0.5mpa;而对于激光吸收率小于0.3的低激光吸收率材料(如铜及铜基合金、铝及铝基合金、镁及镁基合金等),其在相同时间内所吸收的能量较少,与之相适应的,金属粉末流的气体压力可以设置为不高于0.5mpa。

22、如果确实难以通过调节功率以及接触时间来调节颗粒的融化状态,此时可通过给予较高的初始能量来辅助使金属颗粒粉末达到部分融化的状态。具体操作方式可以是预先加热金属颗粒粉末然后在进行送粉,也可以是在送粉的过程中同时进行加热,例如送粉器带有可用于加热金属粉末流的加热组件,所述加热组件可在送粉器(3)送粉过程中加热金属粉末,使金属粉末流在离开送粉器时达到预设温度。具体的,所述加热组件可以是电阻管、电阻丝等。

23、可选的,激光吸收率大于等于0.3的高激光吸收率颗粒粉末流预加热温度低于300℃,激光吸收率小于0.3的低激光吸收率颗粒粉末流预加热温度高于300℃。

24、金属粉末流中的金属粉末在穿过激光光束后到基体的飞行过程是无热量持续输入的冷却过程。具体的,这一飞行过程的时间可通过金属粉末流的气流大小、飞行距离等参数调节,使之达到合适值。此飞行过程时间过长,部分融化的颗粒可能会在空中重新凝固成固态,不利于与基体和其他颗粒的结合,此飞行过程时间过短,可能对沉积颗粒表面进行重熔进而破坏多孔结构,降低比表面积。

25、本发明与现有技术相比,有益效果有:

26、本发明所制备的金属多孔材料孔隙率高、比表面积大,内部结合强度高,且无其余后处理过程,大大降低金属多孔材料的制备流程及调控难度,同时本发明提供不同颗粒材料所制备金属多孔材料的性能调控方法,有望代替传统金属多孔材料的制备方法,提高所制备金属多孔材料的生产效率以及性能。

- 还没有人留言评论。精彩留言会获得点赞!