一种抛光无杂质点的黄铜铸锭及其制备方法与流程

本发明涉及黄铜铸锭,具体涉及一种抛光无杂质点的黄铜铸锭及其制备方法。

背景技术:

1、黄铜卫浴制品为了美观和耐腐蚀,通常需要抛光后镀铬,可得到银蓝色具有镜面光泽的镀层,镀铬层具有很高的硬度、耐磨性和耐热性,铬具有很强的钝化能力,并在空气中不发生变化,能长久保持其光亮的外观。如果黄铜卫浴制品抛光后有杂质点,将会影响电镀质量,高档卫浴制品要求抛光后无肉眼可见的夹杂物、气孔等杂质点,这对生产高档卫浴制品的黄铜合金材料提出极高的要求。

2、另外,门把手等其它高端产品也有要求抛光后无杂质点,这同样也对生产高档门把手的黄铜合金材料提出极高的要求。

3、授权号为cn113337753b的中国专利公开了一种水平连铸制备b级铜锭的方法,包括以下制备步骤:1)备料:按照所需成分配备原料,原料包括:电解板、59-1除铁末、0#锌、1#铅、铝块、镁块、铝硼合金、精炼剂、除渣剂、硼砂、细化剂;2)熔炼:(1)加电解板熔化;(2)电解板熔化后,将59-1除铁沫混和硼砂加入熔炼炉中,打压打到550~650v。该铜锭抛光后,在100mm2区域面积上,硬质点以及气孔的数量在5个以内,等级达到b级锭标准,满足生产环保卫浴用铜锭使用要求。而且缩短工序,连续作业,具有更高的利润空间,市场竞争优势强。按该方法只能制备硬质点以及气孔的数量在5个以内的b级锭,不能制备出抛光无杂质点的黄铜铸锭。

4、授权号为cn111455200b的中国专利公开了一种利用废杂铜直接生产环保卫浴用铜锭的制备方法,铜锭的成分为cu:55-65wt%,al:0.3-1.0wt%,pb:2.0-3.0wt%,sn≤0.5%,ni≤0.5%,fe≤0.4%,bi≤0.02%,其余为zn和不可避免的杂质。铜锭中硬质点和气孔的数量≤6个,原料使用2#紫铜、除铁铜沫、破杂铜。包括以下制备流程:1)将熔炼炉电压设置为380~420v,先加入除铁铜末和2#紫铜,然后加入铝稀土、晶粒细化剂;2)待其熔化后,将熔炼炉电压调高到780~820v,分批次加入破碎铜,每批次破碎铜熔化后,将电压调低到380~420v,进行捞渣作业;最后加入铝硼合金;3)待步骤2中的铜水全部熔化后,将熔炼炉电压调到580~620v,取铜水化验成分,按成分比例要求添加适量锌锭。该方法使用原料为废杂铜,所给制备的方法只能制备硬质点和气孔的数量在6个以下的铜锭,并不能制备出抛光无杂质点的黄铜铸锭。

5、公开号为cn109266899a的中国专利申请公开了一种环保低抗脱锌值dzr铜锭及其制备方法,成分及其质量百分数组成:cu:61~63%、al:0.3~0.6%、sn:0.05~0.15%、as:0.05~0.15%、pb:0.1~0.25%、si≤0.3%、sb:0.005~0.02%、mn:0.005~0.01%、bi:0.02~0.03%、b:0.002~0.003%、sr:0.03~0.04%、zn余量、其他杂质<0.01%。与现有技术相比,优点在于:该制备方法工艺简单、操作方便,制备得到的铜锭抗脱锌值小(稳定低于100μm),大大提高材料的使用寿命,同时铜锭抛光时不存在麻点,流星尾巴、凹凸等缺陷,铜锭表面光滑、细致,更加有利于电镀。该发明申请的成分和制备工艺主要针抗脱锌性能要求设计的,而且没有指出按此方法可以制备出无杂质点的铜锭。

6、以高档卫浴制品为例,高档卫浴制品部分是由黄铜棒材经过热锻成型,然后经过自动车床车削加工而成,黄铜棒材的加工工艺是:原料经过熔炼、水平连铸、挤压、拉拔等工序加工而成,要做卫浴制品抛光无杂质点,必然要求铜棒抛光无质点,而铜棒在挤压至成品棒材生产过程中,一般不会导致棒材内部产生杂质点,杂质点主要在“原料→熔炼→水平连铸铸锭”环节中产生。然而现行的黄铜铸锭及其制备方法不可避免会导致内部存在杂质点,很难做到抛光后无任何杂质点的高要求。

技术实现思路

1、本发明要解决的第一个技术问题是根据现有技术的现状,提供一种抛光无杂质点的黄铜铸锭。

2、本发明要解决的第二个技术问题提供一种抛光无杂质点的黄铜铸锭的制备方法。

3、本发明解决上述第一个技术问题所采用的技术方案为:一种抛光无杂质点的黄铜铸锭,其特征在于:该黄铜铸锭的质量百分比组成为cu:59-63wt%,al:0.01-0.1wt%,pb<0.2wt%,余量为zn和杂质。

4、该黄铜铸锭各元素含量范围控制依据是:

5、cu:cu含量需控制在59-63wt%,当cu含量低于59wt%时,组织中β相增多,因为β相相比α相不耐腐蚀,黄铜制品耐腐蚀性能变差;当cu含量超过63wt%,黄铜常温组织变成单相α相组织,由于α相黄铜的含pb量超过0.03wt%时,会出现热脆性,在热挤压时会开裂,而本发明黄铜pb<0.2wt%,pb含量存在超过0.03wt%情况。

6、al:al在本发明中作用有两个,一是微量的al与大气中的氧结合形成al2o3钝化膜,阻止合金氧化变色;二是al能改善铜棒热锻时的金属流动性,使得材料充型饱满,当al含量低于0.01wt%,改善流动性作用微弱,当al含量超过0.1wt%,材料的焊接性能变差。

7、pb:pb对人体健康有害,当将本发明合金用于生产高档卫浴产品时,合金需符合饮用水中pb含量限定要求,即最终成品黄铜铸锭的质量分数比组成为pb<0.2wt%。

8、作为优选,所述杂质其元素fe、si、cr、ni、mn、b含量总和不超过0.15wt%。

9、这是因为当铜液中的这些高熔点元素总和超过0.15wt%以后,它们会形成化合物mn5si3、fe2si3、ni2si、fecrb、fecrnib游离在铜液中,凝固后,这些化合物会镶嵌在铜的基体里,形成硬质点。

10、作为优选,所述黄铜铸锭中,fe含量控制在0.04wt%以下。

11、这是因为,fe极少固溶于黄铜中,fe含量超过0.04wt%,fe的金属化合物会以硬质点的形式散布于合金组织内部,会使合金的耐蚀性能降低,并影响材料的磨抛和电镀性能。

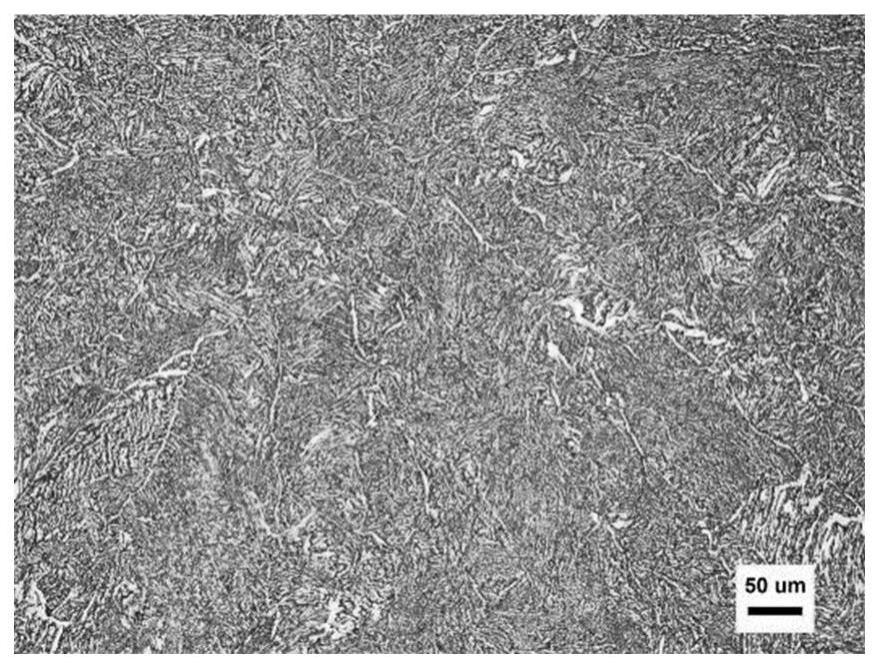

12、作为优选,所述黄铜铸锭一次枝晶间距d1控制在100-200μm,二次分枝间距d2控制在1-10μm,一次枝晶臂长宽比控制在150-250μm。

13、这是因为,本发明黄铜铸锭晶粒为细密的树枝晶,枝晶间距越小,一次枝晶臂长宽比越小,组织就越细密,本发明黄铜铸锭一次枝晶间距d1控制在100-200μm,二次分枝间距d2控制在1-10μm,一次枝晶臂长宽比控制在150-250μm。控制枝晶间距和一次枝晶臂长宽比在此范围的原因有两个方面:一方面因为黄铜铸锭抛光表面的光亮度取决于表面的平滑程度,表面的平滑程度又与内部枝晶大小有关,只有细小的枝晶才能填平微观凹凸的表面,要获得光亮的镀层,需细化黄铜铸锭的枝晶组织;但另一方面,枝晶不宜过度细化,这是因为过度细化的枝晶之间的间隙小,储存的铜液量少,铜液凝固结束时,由于枝晶间的铜液得不到足够的补充,易形成的富含气体、夹杂的孔隙,这些孔隙抛光后在光发射下呈现白点现象。

14、最后,要求所述铸锭切片20-50mm厚度,60*60mm2抛光面上,肉眼可见杂质点数量为0。

15、本发明解决上述第二个技术问题所采用的技术方案为:一种上述抛光无杂质点的黄铜铸锭的制备方法,包括以下步骤:

16、1)原料:原料使用黄铜角料、锌锭、铅锭、铝锭或铝丝,并按所需组分及其含量进行配料。熔炼所用的黄铜角料优选选择除油烘干后的h65黄铜角料,这是因为h65角料相比其他低cu含量角料,fe、ni等高熔点杂质含量低;锌锭需选择0#锌,0#锌杂质含量最低。

17、2)熔炼:在熔炼炉底铜水里加入晶粒细化剂和精炼剂,充分搅拌;晶粒细化剂和精炼剂需在熔炼炉加料前加入到炉子底铜水中,目的是让晶粒细化剂和精炼剂在整个熔炼过程发挥作用,晶粒细化剂用铝皮包裹放入钟罩里,压入铜水中搅拌,然后再将精炼剂放入钟罩里压入铜水中搅拌;

18、再加入步骤1)中的其余原料,待原料全部熔化化验成分合格后加入清渣剂,搅拌后捞渣;

19、再加入锆块充分搅拌脱氧除气;

20、再加入精炼剂精炼;再次加入精炼剂精炼的目的是弥补加料前添加的精炼剂随着长时间熔炼逐渐失效的情况;

21、精炼完成后,熔炼炉升温进行3次喷锌:铜水先升温至1080-1100℃进行第一次喷锌,喷锌时间30-150s;铜水静置5-15min后再升温至1080-1100℃进行第二次喷锌,喷锌时间10-60s;铜水静置10-20min后再升温至1050-1070℃进行第三次喷锌,喷锌时间300-600s;

22、接着,降温至1040-1060℃后静置不少于30min,再转入保温炉;

23、先升温至1180-1100℃进行第一次喷锌,喷锌时间30-150s,目的是通过大量锌蒸汽上浮,带出铜液中尺寸较大不易上浮的夹杂物;铜液静置5-15min后再升温至1080-1100℃进行第二次喷锌,喷锌时间10-60s,目的是通过大量锌蒸汽上浮进一步带出铜液中尺寸较小的夹杂物;铜液静置10-20min后再升温至1050-1070℃进行第三次喷锌,喷锌时间300-600s,目的是通过铜液中弥散的锌气泡逸出吸附细小的杂质,然后降温至1040-1060℃后静置不少于30min,长时间静置的目的是有足够时间让铜液中悬浮的夹杂物上浮至铜液表面。当熔炼温度达到1100℃以上,锌蒸汽大量逸出产生沸腾现象,铜液从炉内溢出;熔炼温度低于1050℃,产生的锌蒸汽数量少,除气和除杂效果差。静置时间短于30min,熔体里悬浮的夹杂物不能完全上浮至液面,静置时间过长,超过120min后,随着保温时间延长,组织的细化存在衰退现象;

24、3)水平连铸:上述步骤2)熔炼的铜水由结晶器从保温炉内水平连铸铸锭。

25、作为优选,所述步骤2)中,熔炼所加晶粒细化剂的质量百分组成为:30-40wt%铈,20-30wt%镧,10-20wt%钒粉,10-20wt%钛粉,余量为铁粉;

26、晶粒细化剂添加量为所有原料熔化后得到的总铜水质量的0.005-0.02wt%。

27、晶粒细化剂中的钒粉、钛粉、铁粉起到形核剂的作用,相互协同,细化黄铜的铸造组织,消除黄铜铸态组织粗大的枝晶,缩小枝晶间距,增大枝晶臂长宽比,减少铸锭疏松倾向,提高铸锭的致密性,晶粒细化剂中的稀土活性成分能与铜液中的fe、si、cr、mn等杂质元素形成化合物排出,起到净化铜液的作用,稀土成分还能起到化学吸附的作用,能与铜液中的气体原子结合成化合物排出,减少铸锭微小气孔。

28、作为优选,在所述步骤2)中,熔炼所加精炼剂的质量百分组成为:40-50wt%碳酸钠,10-20wt%冰晶石,5-10wt%萤石,5-10wt%锂辉石,余量为氯化钾;

29、第一次精炼剂的加入量占所有原料熔化后得到的总铜水质量的0.02-0.08wt%;

30、第二次精炼剂的加入量占所有原料熔化后得到的总铜水质量的0.005-0.03wt%。

31、其中,碳酸钠能与铜液中fe、cr、si、mn等杂质元素的氧化物作用,生成na4sio3、na2cro2炉渣上浮至铜液表面,起到除去铜液中悬浮的氧化物的作用;萤石和冰晶石具有能降低难熔物质熔点的作用,减少难熔物质在熔体中以硬质点形态存在;锂辉石含有化学性质活泼的锂,易和铜液中的硫起反应,清除硫化物夹杂;氯化钾对铜液中fe、cr、si等杂质产生的氧化物有很强的浸润能力,可以吸附铜液中的氧化物,便于捞渣。

32、所述清渣剂的质量百分比组成为:40-65wt%氟化钙,15-25wt%氟化钠,5-10wt%碳酸钙,余量为氯化钠;

33、清渣剂的添加量为所有原料熔化后得到的总铜水质量的0.01-0.04wt%;

34、锆块的添加量为所有原料熔化后得到的总铜水质量的0.001-0.006wt%。

35、作为优选,在所述步骤2)中,加料顺序是先加入锌锭,升温熔炼,锌锭熔化后,依次加入黄铜角料、铅锭、铝锭或铝丝。锌锭优选采用0#锌锭,黄铜角料优选采用h65黄铜角料。

36、先加入锌锭的目的是因为zn的熔点只有420℃,可降低熔炼温度,避免先加入熔点高的原料需提高炉温才能熔化,避免高温熔炼过程铜水吸气加重的问题。

37、作为优选,在所述步骤2)中,转炉温度:1050-1080℃,调整保温炉温度至1020-1060℃。

38、作为优选,所述步骤3)中:所述黄铜铸锭的外径为145-255mm,牵引速度为40-80mm/min;

39、牵引参数为:牵引长度2-10mm,牵引时间0.5-3s,停顿时间0.05-0.5s,反退长度0.2-1.2mm,反退时间0.05-0.4s,退停时间1-8s,铸锭锯切长度500-1600mm;

40、在距离结晶器出口端0-10cm位置喷淋二次冷却水进行冷却,二次冷却水压力0.4-0.8mpa,进水温度:15-25℃,冷却水流量:50-70l/s。

41、这是因为,水平连铸过程中,由于铸锭规格大,一次冷却很难做到铸锭外表和心部冷却一致,铸锭心部组织粗大,枝晶间距大,一次枝晶臂长宽比小,通过二次冷却水强冷,减小了一次枝晶间距和二次枝晶间距,提高了一次枝晶臂长宽比。

42、与现有技术相比,本发明优点在于:通过控制cu、al、pb、zn和杂质的含量,最终使得铸锭切片20-50mm厚度,60*60mm2抛光面上,肉眼可见杂质点数量为0,满足高端卫浴制品、高端门把手等抛光无杂质点的要求。

43、在改进的方案中,具体通过控制易形成硬质点的杂质元素fe、si、cr、ni、mn、b的含量总和,加料熔化前先添加晶粒细化剂和精炼剂,加锆块脱氧除气,转炉前二次加入精炼剂精炼,并分3次进行不同温度的喷锌和静置,提高了铜液的纯净度,通过水平连铸,使最终成品黄铜铸锭一次枝晶间距d1控制在100-200μm,二次分枝间距d2控制在1-10μm,一次枝晶臂长宽比控制在240-360μm。

- 还没有人留言评论。精彩留言会获得点赞!