一种超高强度无磁高锰钢筒形件的制备方法

本发明属于金属材料领域,尤其涉及一种超高强度无磁高锰钢筒形件的制备方法。

背景技术:

1、高锰奥氏体钢因其超高的塑性韧性、优异的超低温性能、无磁性和相对低廉的成本而被广泛应用于汽车、lng(液化天然气)运输等领域。然而,高锰无磁钢长久以来的弊病是其强度较低,如公开号cn110541121a公开了一种高锰无磁钢,其主要成分按质量百分比为mn:17.5~19.5%、v:0.4~0.9%、al:1~1.5%,余量的fe,可获得的最高强度仅为1120mpa,相对磁导率为1.008。较低的强度严重限制了高锰无磁钢在高应力要求环境中的应用。常见的高强钢却不具备无磁性能,比如铁素体钢、马氏体钢,即使马氏体时效钢的抗拉强度可超过2gpa,如公开号cn114717487a提供了一种2700mpa级马氏体时效不锈的制备方法,但其具有强铁磁性,不能满足超高强无磁的要求。因此,现存主要矛盾之一是无磁钢的强度较低,而高强钢不具备无磁性能。如何在无磁钢中获得超高强度,无论在理论还是技术上都具有重大挑战。

2、虽然目前已经公开了改善高锰无磁钢强度的技术方法,如公开号cn112030077a,其主要成分按质量百分比计为c:1.2~1.6%,al:8~11%,mn:25~28%,余量的fe,经总下压量70%的冷轧处理,成功制备出抗拉强度高达1289~1452mpa的高锰奥氏体钢板材;以及公开号cn114507823a提供了一种超高强度无磁高锰钢及其制备方法,其主要成分质量百分比计为c:0.85~1.2%、mn:20.6~25.0%、mo:3.5~5.0%,余量的fe,经过40~70%的冷轧或冷锻处理,制备的高锰无磁钢抗拉强度达到2gpa。但目前公开的高强度无磁钢的制备方法,依赖于室温下的大变形量冷轧或冷锻处理,这对于生产制备高强度无磁高锰钢来说是极为困难的。因为高锰奥氏体钢加工硬化能力极强,变形抗力大,上述两者所公开的制备方法,仅限于冷变形处理板材,所制备出的板材厚度通常小于3mm。这意味着现有公开技术所提供的高强无磁钢制备方法适用范围非常有限,并且无法用于制备高强度筒形件。因此,第二个亟需解决的问题是高强度无磁钢筒形件的制备方法。

3、筒形件的制备方法可以使用强力旋压成型技术。目前公开的强力旋压制备无磁回转工件主要有钛合金、镁合金、铝合金等。如公开号cn112427893a,提出了一种大口径薄壁无缝钛合金筒体的制造方法,公开号cn107855394a公开了一种镁合金薄壁筒形件的交叉旋压强化方法,以及公开号cn111266476a提供了一种铸态铝合金筒形件成形方法。虽然强力旋压在有色金属中的应用较为广泛,但存在的问题是有色金属的强度较低,相应的制备工艺不能应用于强度较高的无磁高锰钢中。

4、强力旋压成型技术在无磁高锰钢中尚未公开相关技术应用。因为强力旋压相对与冷轧或冷锻处理的变形方式更为复杂,其在壁厚减薄方向上的变形不均匀,容易导致过大的残余应力,从而导致了强力旋压成型过程中筒坯容易开裂。而无磁高锰钢的加工硬化能力又远远强于钛合金、镁合金等,这使得强力旋压成型问题更加突出。即便钛合金、镁合金等的旋压成型能力要优于无磁高锰钢,但现有公开的技术中,已经涉及关于降低钛合金等材料在强力旋压中残余应力的方法,如公开号cn112921259a提供了一种强力旋压变形后的钛零件的残余应力消除方法,以及公开号cn114406077a提供的一种用于降低强力旋压过程中直筒件变形残余应力的方法。因此,强力旋压制备高强无磁高锰钢的成型能力并抑制强力旋压过程中开裂是需要解决的另一个问题。

技术实现思路

1、发明目的:本发明的目的是提供一种超高强度无磁高锰钢筒形件的制备方法,通过成分设计和变形温度协同调控高锰钢的加工硬化能力,解决了强力旋压变形不均匀导致的开裂问题;采用纳米孪晶和纳米沉淀相协同强化,解决了较高温度下高锰奥氏体钢强化能力弱的问题,解决了纳米孪晶热稳定性差的问题。

2、技术方案:本发明所述的一种高锰钢,按照质量百分比计:c:0.8%~1.2%、mn:15%~20%、mo:0.5%~3.5%、al:0.1%~0.3%、si:0.1%~0.5%、p≤0.035%、s≤0.030%,其余为fe及其他不可避免的杂质元素。

3、优选的,按照质量百分比计:c:1.2%、mn:15%、mo:0.5%%、al:0.1%~0.3%、si:0.1%~0.5%、p≤0.035%、s≤0.030%,其余为fe及其他不可避免的杂质元素。

4、优选的,按照质量百分比计:c:1.0%、mn:20%、mo:2.0%%、al:0.1%~0.3%、si:0.1%~0.5%、p≤0.035%、s≤0.030%,其余为fe及其他不可避免的杂质元素。

5、优选的,按照质量百分比计:c:0.8%、mn:18%、mo:3.5%%、al:0.1%~0.3%、si:0.1%~0.5%、p≤0.035%、s≤0.030%,其余为fe及其他不可避免的杂质元素。

6、本发明提供的无磁高锰钢的成分设计思路在于,解决高强度与无磁性能之间的矛盾:成分设计确保高锰钢具有合适的加工硬化能力,以便在强力旋压的小变形量下大幅度提高其强度,同时保证其无磁性能。

7、(1)高锰奥氏体钢的加工硬化能力是由层错能(sfe)控制的。当sfe介于20mj/m2~45mj/m2之间时,高锰奥氏体钢在变形过程中会形成大量纳米孪晶细化组织,从而具备优异的加工硬化能力。然而,sfe低于20mj/m2时,变形中会出现六方马氏体甚至立方马氏体,虽然会赋予奥氏体钢更高的加工硬化能力,但同时会破坏其无磁性能。而当sfe高于45mj/m2时,变形孪生会被抑制,从而导致加工硬化能力显著下降,无法满足使用较低变形量来大幅度提高强度的目的。

8、(2)为了满足本发明的要求,高锰奥氏体钢的成分控制主要通过mn和c元素实现。其中,mn是显著影响sfe的元素。当mn含量大于15%时,sfe将随着mn含量的增加而增大。而c则是影响sfe的另一个重要元素,仅添加0.1%的c含量就会导致sfe增加3mj/m2~4mj/m2。在本发明提供的成分范围内,sfe值保持在22mj/m2~29mj/m2之间,从而确保高锰奥氏体钢具有优异的加工硬化能力,同时保证其无磁性能。

9、本发明对所述的高锰奥氏体钢的原料没有特殊限定,能够满足技术方案的成分比例即可,可增加除氧、除硫、除磷等环节。

10、本发明所述的一种超高强度无磁高锰钢筒形件的制备方法,包括下述步骤:

11、s1.熔炼后采用模铸或连铸获得高锰钢铸坯;

12、s2.高锰钢铸坯经热锻、穿孔或机加工获得旋压筒坯;

13、s3.进行多道次强力旋压,获得超高强度无磁高锰筒形件;

14、s4.对筒型件进行退火处理。

15、本发明采用纳米孪晶和纳米沉淀相协同强化。

16、其中,所述的步骤s2中铸坯1000℃~1200℃保温,在900℃~1200℃热锻。优选的,铸坯1200℃保温,热锻完成后空冷至室温。

17、其中,所述的步骤s2中热锻过程为径锻机锻造成八角锭后,再进行旋转锻造,热锻过程配合穿孔工艺制备筒坯。

18、其中,所述的步骤s3中强力旋压总壁厚减薄率≤40%。优选的,旋压总壁厚减薄率为15%、24%、36%。

19、其中,所述的步骤s3中强力旋压过程中旋压筒坯的加热温度为25℃~575℃。具体为:25℃、300℃、550℃。

20、其中,所述的步骤s3中强力旋压加热过程采用电磁感应或者火焰原位加热;或者旋压不同道次后回炉加热,回炉加热温度与旋压温度一致,加热时间为15min~60min。

21、其中,所述的步骤s3中强力旋压过程每道次单边压下量0.2mm~2mm;旋轮进给速度每分钟10mm~60mm。优选的,旋轮进给速度每分钟20mm、30mm、40mm、60mm。

22、其中,所述的步骤s3中强力旋压筒形件两端预留10mm~20mm宽度的法兰边。

23、其中,所述的步骤s4中超高强度无磁高锰筒形件的退火温度为600℃~850℃,保温时间10min~60min。具体为:退火温度600℃、保温时间15min;退火温度600℃、保温时间30min;退火温度600℃、保温时间60min;退火温度700℃、保温时间30min;退火温度850℃、保温时间15min。

24、本发明所使用的旋压设备没有特殊限定,采用本领域技术人员熟知的强力旋压设备即可。本发明所提供的加热方法、旋压旋轮和旋压芯轴没有特殊限定,能够满足本发明提供的高锰无磁钢强力旋压变形即可。

25、本发明提供无磁高锰钢筒形件的制备方法,旨在解决无磁钢筒形强化和成形一体化难度大、变形强化工件易开裂问题:

26、(1)本发明申请将铸坯在1000℃~1200℃保温,在900℃~1200℃范围热锻:目的是确保合金元素mo充分的固溶在基体当中,避免提前析出粗大棒状含mo碳化物致使高锰无磁钢脆性增加。

27、(2)本发明申请旋压的加热温度范围为25℃~575℃,总壁厚减薄率≤40%:无磁高锰钢的层错能(sfe)受到成分和变形温度的双重影响。随着旋压温度的升高,虽然有利于应力释放避免开裂问题,但sfe会上升抑制纳米孪晶的形成并降低材料的加工硬化能力,从而不利于无磁高锰钢的强度改善。本发明提供的超高强度无磁高锰钢筒形件通过成分和旋压温度的双重控制,有利避免旋压成型开裂问题的同时,使得sfe处于26mj/m2~35mj/m2之间,确保纳米孪晶能够充分形成改善强度。

28、(3)此外,本发明添加合金元素mo并确保mo充分固溶在基体中,旨在较高温度(≥500℃)下旋压变形时,析出mo碳化物提高纳米孪晶的热稳定性,确保旋压过程中产生的纳米孪晶能够在较高温度下稳定存在。从而实现在较高变形温度下,以较小的壁厚减薄率改善无磁高锰钢强度,的同时有效避免旋压成型开裂的问题。

29、(4)本发明申请将旋压成型后的筒形件在600℃~850℃进行退火处理,使mo碳化物进一步析出提高纳米孪晶热稳定性的同时,通过纳米碳化物的沉淀强化进一步提高强度。

30、有益效果:与现有技术相比,本发明具有如下优点:

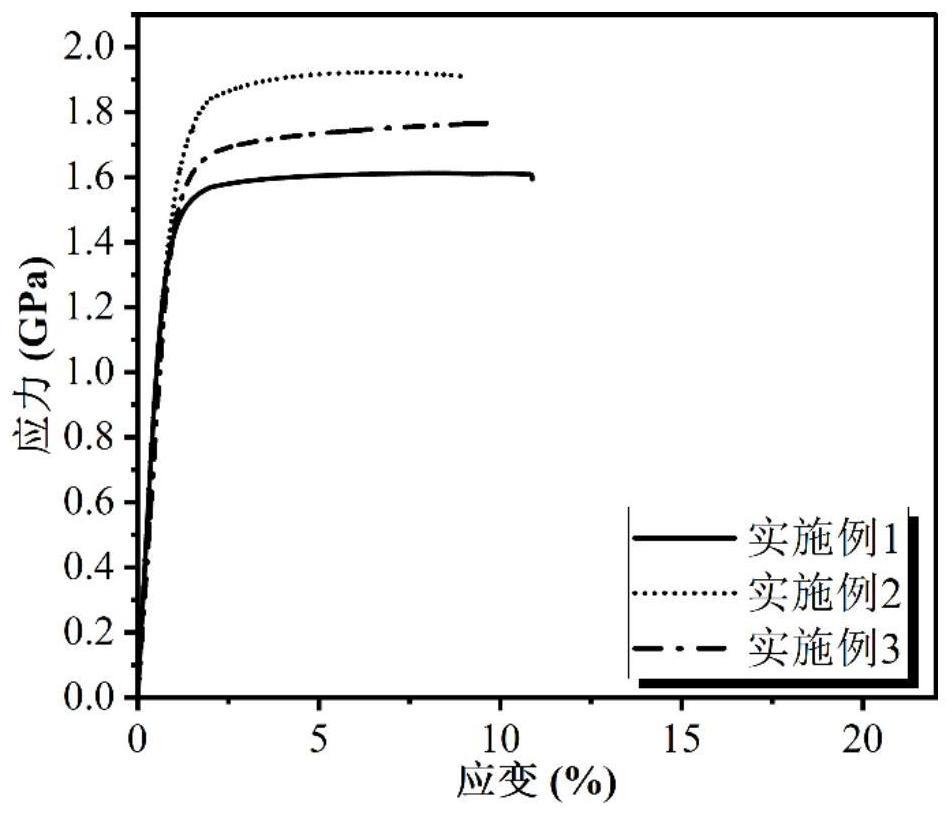

31、本发明提供了一种超高强无磁高锰钢筒形件的制备方法,弥补了现有公开技术中,大变形量冷轧或冷锻制备高强度高锰无磁钢板材厚度较薄限制应用的缺陷:本发明可根据具体工件和性能要求制备不同壁厚和筒径的高锰无磁钢筒形件,所制备出的高强无磁钢筒形件抗拉强度可到达1922mpa,相对磁导率为1.001。

32、本发明提供了一种高锰奥氏体钢的旋压成型方法,在本发明所提供的旋压成型参数范围内,避免了旋压成型变形不均匀导致的容易开裂的问题。

33、本发明解决了较高温度下高锰奥氏体钢强化能力弱的问题,本技术通过成分设计和变形温度双重控制高锰奥氏体钢的层错能,确保变形过程中始终处于twip范围内,使高锰奥氏体钢具有充足的加工硬化能力以及无磁性能。

34、本发明解决了纳米孪晶热稳定性差的问题,通过均匀化与热锻或热轧的工艺设计,确保添加的合金元素mo充分固溶在基体当中,在较高温度旋压变形时,析出的纳米mo碳化物稳定纳米孪晶,以及旋压变形后的退火处理,进一步析出的纳米mo碳化物沉淀强化进一步提高强度。

- 还没有人留言评论。精彩留言会获得点赞!