减少钛合金表面镀层裂纹和孔洞的方法及钛合金镀层

本发明涉及钛合金涂层,特别是一种减少钛合金表面镀层裂纹和孔洞的方法及钛合金镀层。

背景技术:

1、随着我国航空、航天、军工等领域的飞速发展,钛合金材料的应用越来越受到人们的关注。钛合金材料综合力学性能好、耐蚀性能强,经常用来制作飞机起落架和发动机、压气机等各类机匣。钛合金虽然优点很多,但也有诸多缺点限制了其使用范围。钛合金硬度低,容易发生粘着磨损、磨粒磨损等现象。在高温环境中,自身氧化产生的氧化膜极容易脱落,无法起到保护作用,此时机械性能严重下降,最终导致零件失效而发生重大事故。因此,对钛合金进行表面处理的研究有着重要的意义。

2、目前,为了解决钛合金表面涂层容易产生裂纹和孔洞,采取了诸多手段,例如借助交变磁场的作用辅助浸镀,通过在钛合金基材和涂层之间形成钛-铝间金属化合物,由于间金属化合物既具有金属材料特性,又有陶瓷材料高熔点、高硬度的特性,因此,提高钛合金硬度和耐磨性;但辅助交变磁场并不能完全将涂层残余内应力消除,涂层冷却过程中仍旧可能产生裂纹和孔洞,其次是交变磁场在浸镀过程中需要把握一定的度,浸镀时间太长磁场强度太强,涂层反而无法镀在钛合金表面上,而浸镀时间太短磁场强度太弱,则涂层厚度又无法达到要求,因此需要在交变磁场的辅助浸镀的基础上,结合其他工艺改善。

3、热等静压是一种能够在铸件或构件生产过程中提高致密化的工艺,以消除铸造内部冶金缺陷,提高铸件疲劳寿命;例如中国公开专利cn 115821184 a中,记载了一种zti60钛合金致密化处理方法及其应用,其中记载了对zti60钛合金进行热等静压处理,述热等静压处理的加热温度为970~990℃,所述热等静压处理的保温时间为2.5~3h,所述热等静压处理的压力为130~140mpa。同时,在专利文献中还记载了常规钛合金铸件通过热等静压处理后,其内部质量会得到明显的改善(冶金缺陷和显微疏松得到有效愈合),对铸件力学性能产生一定的影响,使强度略有下降,塑性有所改善,而疲劳强度显著提高。但是现有的热等静压工艺主要用于铸件或包套结构,且由于价格昂贵,为了达到效果在热等静压机又需要处理足够长,因此热等静压在工业应用上的推广较差。

技术实现思路

1、本发明的目的在于克服现有技术的缺点,提供一种减少钛合金表面镀层裂纹和孔洞的方法及其该方法制备得到的钛合金表面镀层。

2、本发明的目的通过以下技术方案来实现:一种减少钛合金表面镀层裂纹和孔洞的方法包括有以下步骤:

3、1)将预处理过的钛合金放入铝液中浸镀,浸镀过程中同时施加交变电磁场,浸镀完成取出后冷却,冷却过程中同时施加交变电磁场,直至涂层完全冷却凝固,得中间试样a;

4、2)电阻炉加热至780~820℃温度保温25~35min,然后放入步骤1)所得中间试样a扩散保温12~14h,空冷,得中间试样b;

5、3)将步骤2)得到的中间试样b放入热等静压机中处理10~30min,随炉缓慢冷却,得钛合金表面镀层;

6、所述步骤3)在热等静压机中,炉内温度设置为800~1000℃,同时施加10~30mp的压力;

7、所述步骤3)在热等静压机中,采用氮气、氩气中的一种或两种混合作为压力介质;

8、步骤1)中,对钛合金的预处理步骤为:将钛合金切割为片状,然后抛光、打磨,再超声清洗8~12min,得预处理过的钛合金;

9、超声清洗过程中,依次使用分析纯级别的丙酮、如十八烷基硫酸钠、盐酸和去离子水对钛合金进行超声清洗;

10、所述步骤1)浸镀是将铝块在740~780℃温度下熔化,然后加入覆盖剂保温10~30min,得铝液,再将预处理过的钛合金放入760℃铝液中浸镀1~3min;

11、所述覆盖剂为氯化钾和氯化钠各50wt%的氯盐;

12、所述步骤1)中,浸镀同时施加的交变磁场强度为30~40mt,冷却同时施加的交变磁场强度为30~60mt;

13、所述钛合金为ta15钛合金。

14、本发明还提供一种钛合金表面镀层,采用上述方法制备得到。

15、本发明具有以下优点:

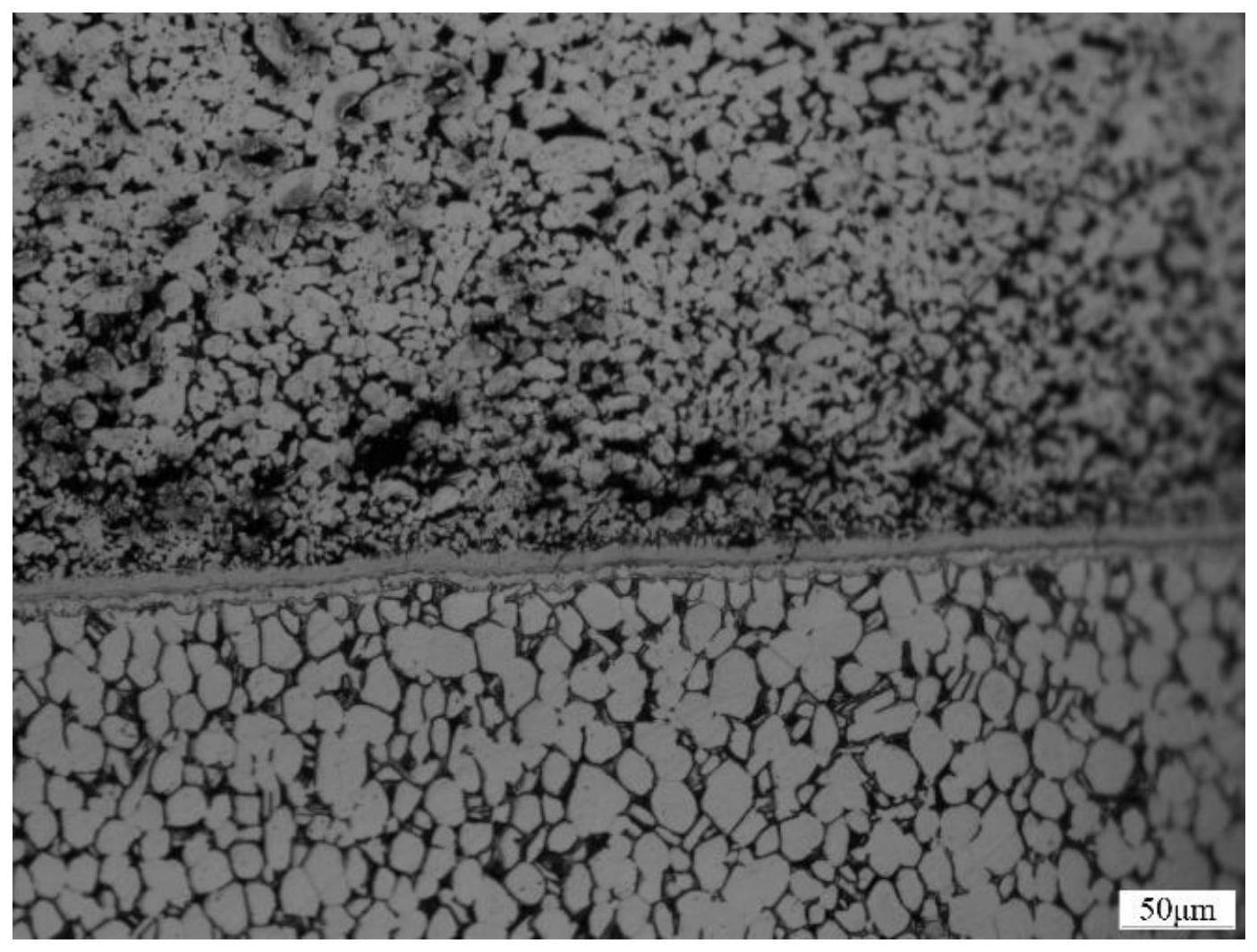

16、1、本发明的制备方法所得钛合金表面镀层结合力好,不易脱落,不仅提高了合金的硬度、耐磨性及抗高温氧化性,还改善镀层组织,无明显贯穿式裂纹,提高钛合金硬度和耐磨性,有效解决了现有技术中镀层易脱落和综合性能较差等问题。

17、2、在制备时,将预处理后的钛合金在铝液和交变电磁场同时作用下进行浸镀,交变电磁场可以增加对流,使得镀层较厚1.5mm左右,可以提高镀层与基体材料原子扩散速率,使二者更好的结合,防止涂层材料在后期使用过程中的开裂脱落,还具有改善组织、细化晶粒和缩短生产周期的作用;最后在高温下扩散保温则能够使镀层进行高温扩散,细化表面组织,形成稳定的钛-铝间化合物。

18、3、钛合金表面热浸铝方法是将钛合金零件浸没在熔融铝液中,温度在纯铝的熔点以上而保证钛合金没有被融化,在高温下发生一系列热化学反应,形成很薄的防护涂镀层的一种表面处理方法。将涂镀层在较高的温度中对其进行高温热扩散,可以细化表面组织,表面形成稳定的钛-铝间化合物。而钛-铝间化合物具有很高的硬度和耐磨性,且外表面容易形成致密的al2o3,阻止内部组织在高温下发生氧化;上述方法可以提高合金的硬度、耐磨性及抗高温氧化性。热浸镀铝工艺应用到钛合金领域生产成本低、操作简单;利用外加交变电磁场的搅拌作用在浸镀过程中可原位诱导al与ti发生一系列反应,液相al与固态ti原子在高温下反应生成钛-铝间化合物,可以大大缩短浸镀时间,缩短生产周期;另外在镀层凝固过程中,搅拌作用可以提高镀层与基体材料原子扩散速率,使二者更好的结合,防止涂层材料在后期使用过程中的开裂脱落,可有效保护基体合金,提高其抗高温氧化性能及表面耐磨性。

19、4、电磁场中浸镀:向感应线圈中通工频交流电,产生交变磁场b,同时这个磁场又激发熔融金属产生感应电流j,这样熔体就受到电磁体积力j×b的作用,对整个熔体起到了电磁搅拌的作用;一方面电磁搅拌所产生的强制对流,周期性的改变了熔体的对流方向,使对流更加剧烈,提高了原子之间的扩散速度,很大程度上促进了液态金属向基体的填充,原位诱导了ti及al原子更好的结合,形成了更加牢固连续的相,没有出现明显的气孔和裂纹;同时电磁力产生的剪切力破碎枝晶,起到改善组织、细化晶粒的作用;另一方面,交变电磁场改变了熔体的传热和流动的同时也改变了镀层温度场的分布,热量向四周扩散的更均匀,在一定程度上加强镀层的物质交换,明显减少了气孔和空洞的生成;同时也可以缩短浸镀时间,加快生产周期。

20、5、微观裂纹、空洞是在冷却过程中形成的,由于基体和渗层组成相各自的热膨胀系数差别较大造成的,还有就是钛合金的导热系数差,在冷却过程中由外向里形成温度梯度较大,形成由表面向里的定向凝固是导致裂纹沿晶界扩展的主要原因;对于电磁场辅助金属凝固过程,特定强度的交变磁场作用下加速了涂层内部的传热,从而缩短了涂层局部凝固时间,枝晶间熔池在来不及析出时已经凝固;此外,涂层中的溶质在磁场力引起的强迫对流下重新均匀分布,促进熔体去填补凝固收缩时产生的空隙;从而降低了凝固组织的偏析度,有利于涂层组织性能的提高以及减少涂层开裂。

21、6、热等静压处理能有效地消除选择成形件的内部孔隙和裂纹,从而使成形件内部结构致密化,并通过高温处理获得细小晶粒,同时相对于传统热处理大大缩短工艺生产周期,将交变磁场和热等静压工艺结合起来运用到钛合金铝镀层制备工艺中后,既能够利于热等静压的作用消除残余内应力,修复交变磁场处理后剩余的裂纹,同时由于交变磁场已经在冷却过程中参与了裂纹孔洞的消除,因此用热等静压处理的时间不需要太长,就能够达到效果,节约热等静压的成本。

- 还没有人留言评论。精彩留言会获得点赞!