本发明涉及钢铁生产,特别是涉及一种抗氢致开裂的容器钢夹杂物调控方法。

背景技术:

1、容器钢是主要用于压力容器外壳及管道的特殊用钢。随着石油、天然气等的需求和开采不断增加,压力容器的设计容积越来越大,容器钢强度、抗氢致开裂和焊接性能等要求越来越高。在储存富有湿h2s的介质时,容易产生氢致开裂腐蚀,造成容器钢板内部缺陷,导致裂纹萌生,最终造成容器内介质泄露。尤其是在容器钢板的焊接区域,焊接区域组织、成分不均匀,焊接产生变形和残余应力,导致不同位置的力学性能不同。一旦接触到湿h2s,就会成为薄弱地带,导致腐蚀失效。因此,提高容器钢抗氢致开裂(hic)性能是提高容器钢质量的重要方向。

2、容器钢的氢致开裂是一种特殊的氢脆行为,是由于钢在酸性介质特别是含湿h2s气体中服役时,钢表面发生阳极反应产生电子,进而被氢离子接收发生阴极反应,产生氢原子渗入钢中。钢中非金属对氢原子会形成陷阱效应,吸引氢原子聚集,结合后形成氢分子产生氢压,当氢压超过材料的承受极限时,氢致裂纹就会产生,最终导致容器钢的断裂。

3、钢中夹杂物是导致容器钢氢致开裂的主要因素之一。裂纹一般从夹杂物处萌生扩展,并相互交叉连接。钢中非金属夹杂物mns和al2o3数量越多、级别越高,其抗氢致开裂性能越差。硫化锰的塑性较好、尺寸较大,在热轧过程中变为长条形,基体与硫化锰之间的界面强度较弱,成为氢扩散的主要途径,为氢聚集提供场所。在氢分子的作用下,夹杂物附近产生高应力,尤其是硫化锰锋利的尖端处,会促进裂纹的形成。一般认为,ⅱ(枝晶间共晶型)ⅲ(八面体不规则角状)型mns不利于提高抗hic性能,可以通过减少钢中mns的数量以及使钢中mns的形态趋于球形,从而减少氢致开裂的形成。容器钢通常采用铝脱氧,钢中形成较多的al2o3夹杂,al2o3熔点高、硬度大,且在钢中数量多,占比高,不仅对钢的塑性、韧性和疲劳性能等产生危害,降低产品质量,此外,al2o3与钢基体呈现非共格关系,会导致氢原子沿着夹杂物与钢基体的孔洞界面扩散或聚集,从而导致氢压形成氢致裂纹。通过提高钢的洁净度,并将夹杂物控制为细小弥散分布,可减轻氢原子在夹杂物周围的大量富集,从而降低局部氢压,避免氢致开裂的产生。钢的微观组织可以很大程度的影响微观裂纹萌生后的拓展过程,通过引入不利于裂纹拓展的微观组织就可以提高容器钢的抗hic性能,而夹杂物是影响钢组织的重要因素之一,对夹杂物的调控也是对钢微观组织调控的重要途径。

4、公开号为cn113166896a的中国专利公开了“抗氢致开裂性优异的压力容器用钢材及其制备方法”,该专利通过成分设计,结合轧制工艺,降低mn的偏析,并使得热轧钢材的奥氏体平均晶粒度为25μm以下,铁素体的平均晶粒度为5~15μm,从而提高钢材的强度和抗氢致开裂性。

5、公开号为cn104498663a的中国专利公开了“一种抗氢致开裂容器钢的冶炼工艺”,该专利通过对冶炼各个流程的控制,使得成品碳含量、氢含量、硫含量满足要求,实现了抗氢致开裂容器钢的冶炼。

6、公开号为cn111566242a的中国专利公开了“抗氢致开裂性优异的压力容器用钢材及其制造方法”,该专利通过成分设计,在钢中加入ca和mg元素获得mg-al-ca-o夹杂物,并使cao、al2o3、mgo含量满足一定关系,从而提高钢的抗氢致开裂性能,加入的ca含量较高(0.0005%-0.0050%),夹杂物中含有较多的cao。

技术实现思路

1、本发明针对上述技术问题,克服现有技术的缺点,提供一种抗氢致开裂的容器钢夹杂物调控方法,钢中主要夹杂物形成元素在钢中的含量按如下范围控制al:0.02%~0.04%、o<0.001%、s<0.0015%,rh精炼末期采用mg处理改质夹杂物并限制钢中ca含量,使钢中的mg和ca含量满足:mg:0.0005%~0.0020%、ca≤0.0004%;精炼过程中造低熔点、高流动性、低氧化性精炼渣系,对夹杂物进行调控。

2、本发明进一步限定的技术方案是:

3、前所述的一种抗氢致开裂的容器钢夹杂物调控方法,钢中的硫化物夹杂形成元素硫按如下工艺控制:转炉冶炼选用深脱硫铁水,铁水比大于85%,废钢选用低硫废钢;转炉出钢过程中使用铝渣球对顶渣进行改质;lf精炼过程加入造渣剂,造适宜的精炼白渣,通过渣钢反应使精炼结束后钢中s<0.0015%;连铸过程采用10~20℃的低过热度浇铸,拉速为0.5~0.8m/min,连铸后采用缓冷工艺。

4、前所述的一种抗氢致开裂的容器钢夹杂物调控方法,深脱硫铁水中s<0.003%,低硫废钢中s<0.005%;造渣剂包括石灰、合成渣、萤石、铝矾土中的一种或几种。

5、前所述的一种抗氢致开裂的容器钢夹杂物调控方法,钢中的氧化物夹杂形成元素氧和铝按如下工艺控制:转炉吹炼终点氧含量为0.03%~0.05%,出钢过程中进行脱氧;lf精炼过程采用渣面加铝粒,钢包内采用喂入铝丝进行复合脱氧;rh精炼过程中不吹氧,利用真空下碳氧反应实现自然脱碳,碳含量降至目标钢种成分后,钢液中氧含量为0.01%~0.02%;脱碳结束后,加铝脱氧,经钢液循环并利用50~150l/min底吹氩促进脱氧产物的上浮去除;合金化后,经测温、取样,成分和温度合格并确保钢液活度氧在5ppm以下后破空。

6、前所述的一种抗氢致开裂的容器钢夹杂物调控方法,出钢过程中采用铝铁、硅锰、锰铁合金中的一种或几种进行脱氧。

7、前所述的一种抗氢致开裂的容器钢夹杂物调控方法,rh破空后进行镁处理,向钢液喂入镁铝包芯线对钢液进行深度净化并对钢中的夹杂物进行改质调控;喂入包芯线后,钢中mg、al含量满足如下关系:

wmg满足1.5×10-3

wal+3.1×10-6至9.5×10-3

wal+1.4×10-5之间。

8、前所述的一种抗氢致开裂的容器钢夹杂物调控方法,包芯线芯料成分为8%~15%的mg,25%~40%的al,其余为fe及不可避免的杂质,其中mg与al以二元合金颗粒形式存在,fe为单独铁粉。

9、前所述的一种抗氢致开裂的容器钢夹杂物调控方法,低熔点、高流动性、低氧化性精炼渣系按如下范围控制:cao:55%~60%,sio2:8%~10%,al2o3:20%~30%,mgo:5%~10%,mno+feo<1%,caf2<6%,渣碱度为6~7之间,曼内斯曼指数在0.23~0.33之间,通过渣钢反应净化钢液并调控夹杂物组成。

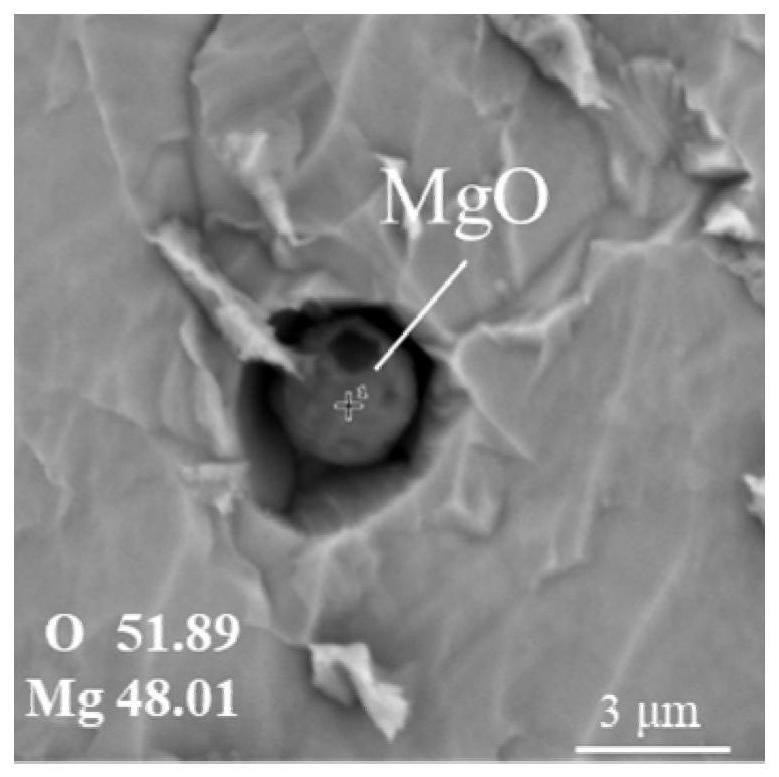

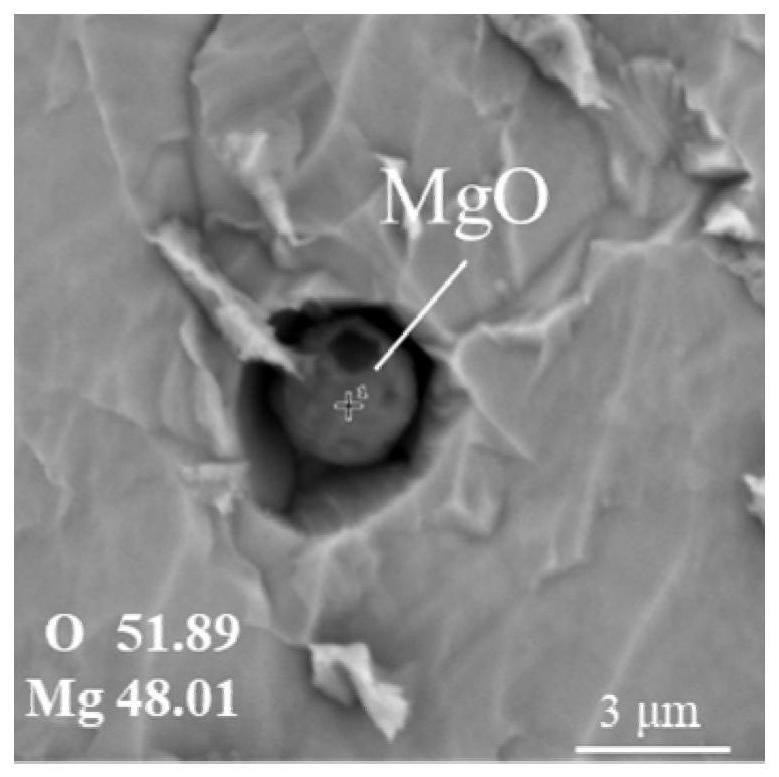

10、前所述的一种抗氢致开裂的容器钢夹杂物调控方法,成品钢中夹杂物主要为mgo·al2o3、mgo以及少量的(mn,mg)s

11、本发明的有益效果是:

12、(1)本发明通过控制钢中主要夹杂物形成元素的含量,结合mg处理技术,配合相应的夹杂物调控工艺以及特定的精炼渣系,使钢中有害夹杂大幅减少,洁净度提升,将夹杂物调控为微细弥散分布且不易变形的夹杂,不仅能钉扎晶界,抑制奥氏体晶粒的长大,也可作为凝固过程中异质形核点,诱导晶内针状铁素体的形成,从而细化晶粒,抑制微裂纹的拓展,提升容器钢的抗氢致开裂性能;

13、(2)本发明中通过对硫元素的控制,可以使钢液凝固过程中液相中锰和硫的实际活度积小于平衡活度积,避免硫在凝固末期以ⅱ类mns形式析出,硫化物在固相中析出,呈均匀弥散分布,减少钢中塑性硫化物的生成量并改善硫化物形态和分布,从而减少氢致开裂的风险;

14、(3)本发明中为调控al2o3夹杂,采用措施来稳定钢中铝和氧的含量,减少氧化物夹杂生成量,并为镁处理工艺创造良好的氧位条件;

15、(4)本发明中rh破空后进行镁处理,向钢液喂入镁铝包芯线对钢液进行深度净化并对钢中的夹杂物进行改质调控,芯料中mg含量低于8%时,则为使钢液达到相同mg含量所需喂入的包芯线长度增加,时间消耗长,影响生产节奏;mg含量高于15%时,则反应过于剧烈且mg在钢液中扩散速率跟不上mg溶解速率,导致局部mg浓度过高,从钢液中溢出增多,mg的收得率降低;芯料中al含量低于25%时,则无法很好地稀释mg的浓度,易导致喂线反应剧烈并且mg收得率降低;al含量高于40%时,易使钢液al含量增加过多,导致超出钢种成分范围;

16、(5)本发明中镁铝包芯线不仅能脱氧、脱硫、对钢液进行深度净化,并且可将钢中的氧化铝或钙铝酸盐改质为mgo·al2o3、mgo以及少量的(mn,mg)s,mgo·al2o3和mgo的临界形核半径均比al2o3小,形核率高,在钢液中以更加细小弥散的状态分布,mgo·al2o3和mgo与钢水的界面能要比al2o3与钢水的界面能小,润湿角也小,颗粒之间的吸引力也比al2o3小,不容易聚集长大,避免了团簇状夹杂物的形成,因此在最终的产品中也呈更加细小弥散分布,小尺寸夹杂通常对钢的危害较小,并且可分散氢原子吸附点,减少局部氢的富集,从而避免氢致开裂;在随后的连铸过程及凝固后的冷却过程中,硫化物会从钢中析出并以钢中的氧化物夹杂为异质形核点,形成复合夹杂,当将钢中al2o3调控为mgo·al2o3和mgo后,会形成含镁氧化物与硫化物的复合夹杂,由于mgo·al2o3和mgo比al2o3更加细小弥散分布,可以提供更多的硫化物异质形核点,并且连铸低过热度浇铸,减少硫的偏析,使更多的硫化物以mgo·al2o3和mgo为形核核心析出,使得复合夹杂物比例提升,钢中整体夹杂物尺寸均减小,大尺寸比例显著降低;并且,这种内硬外软的复合夹杂相较于单相硫化物夹杂在轧制过程中具有更好的抗变形能力,复合夹杂比例的提升使更多的硫化物在轧后保持良好的纺锤形形态,使整体夹杂物长宽比减小,采用该技术可同时降低氧化物夹杂和硫化物夹杂的危害,提升容器钢的抗氢致开裂性能;

17、(6)本发明中在精炼过程中配合适当的精炼渣系,通过渣钢反应净化钢液并对夹杂物进行调控,当精炼渣系在上述成分范围内时,渣具有较低的熔点、较高的流动性,能快速化渣起到精炼效果,对夹杂物具有较强的吸附能力,可对钢液进行有效净化,渣系对mgo具有一定的饱和度,减少喂线mg的损失,并且渣氧化性较低,避免精炼后钢液二次氧化造成的钢中氧化物夹杂增多;当成分超出该范围时,将使渣的熔点升高,化渣速度变慢;渣碱度小于6时,对脱硫不利,易使钢中残留s含量偏高,当渣碱度大于7时,易使渣熔点升高,化渣速度变慢;曼内斯曼指数超出0.23~0.33时,渣的流动性变差,吸附夹杂物能力减弱,不利于提升钢液洁净度;

18、(7)本发明中氢致裂纹会沿着多边形铁素体晶界生长或珠光体带状组织拓展,不易在针状铁素体晶界生长,增加针状铁素体、减少带状珠光体,可以提高容器钢的抗hic性能;微细弥散分布的mgo·al2o3和mgo不仅可钉扎晶界,抑制奥氏体晶粒的长大,还可成为钢凝固冷却过程中异质形核点,促进针状铁素体的生成,细化晶粒组织;针状铁素体在组织中成簇出现,构成板条束,板条间为小角度晶界,板束间为大角度晶界;基体中大量弥散析出相以及高密度的缠结位错作为氢的不可逆陷阱,为氢的均匀分布提供位置;此外,针状铁素体及不规则的晶界可以有效阻碍裂纹的拓展,因此镁处理后形成的夹杂物可有效调控基体组织,抑制裂纹拓展,提高容器钢的抗hic性能。