一种航天用高强度5A06-H34态铝合金热精轧板的制备方法与流程

本发明涉及铝合金板材加工,具体涉及一种航天用高强度5a06-h34态铝合金热精轧板的制备方法。

背景技术:

1、5a06属于5xxx系铝合金中典型的高mg合金,其具备轻质、高强、刚度大等特点,同时还兼顾优异的焊接性能、良好的耐腐蚀性能和极强的抗氧化性能,广泛应用于制造航天器结构件、导弹零件以及卫星零部件等航天领域。

2、5a06-h34态板材主要通过冷加工变形强化来提升其机械强度,由于具备更高的强度使其成为导弹壳体的优选材料之一。在gjb 390a-2008《航天用铝合金板材规范》中,规定>4.0~13.0mm厚度区间的5a06-h34板材的抗拉强度≥375mpa、屈服强度≥285mpa、延伸率≥8%;此外,标准还规定了自出厂之日起三个月内复验时,材料的屈服强度要≥265mpa,说明了5a06-h34板材存在强度衰减效应,如果材料出厂时的机械强度不足够高,便会在主机厂复验时存在性能不合格的风险,严重影响材料后续的工程应用,因此5a06-h34板材的制备具有极大难度。

3、对于厚度<4mm的5a06-h34薄板,工业化生产可以直接设计冷轧机轧制道次压下量来实现材料机械强度的提升。公开报道的发明专利zl201410457425.5《一种高镁铝合金薄板的生产方法》中,通过控制终轧温度在330~380℃范围内,使板材处于完全退火状态,不仅省去了中间退火过程,还能够减轻板材热轧轧制开裂倾向;该技术方案主要采用冷轧变形和稳定化退火工艺来提升薄板的强度,生产出厚度1~4mm的5a06-h34薄板,其抗拉强度达到380~460mpa,屈服强度达到了280~350mpa,延伸率为12~18%。

4、对于厚度>4.0~13.0mm的5a06-h34板材,由于其厚度更厚而无法通过冷轧机冷轧变形量来直接提高其机械强度,因此工业化上需要采用热精轧+冷变形的生产方式来生产。公开报道的科技论文《5a06-h34厚板生产工艺研究》中,报道了5.0mm厚度板材生产工艺,论文中主要采用热轧+二次冷轧+稳定化退火工艺来调控5a06-h34板材性能,但是该工艺流程长耗时,且稳定化退火增加了生产成本。

5、现有5a06-h34板材的技术缺点有:(1)厚度<4mm的冷轧板在热轧阶段控高温轧制,只是为了减轻5a06热轧阶段轧制开裂倾向,但未表明控高温轧制对材料强度的提升是否有帮助;(2)无论是厚度>4.0~13.0mm的精轧板还是厚度<4mm的冷轧板,均采用了稳定化退火工艺调控板材的最终强度,但是稳定化退火工序必然会增加生产成本;(3)厚度>4.0~13.0mm的精轧板采用的是热轧+横切+中间退火+二次冷轧的工艺,尤其二次冷轧的变形量达到了惊人的25~50%,这种工艺不仅需要增加中间退火工序来软化合金的硬度,增加生产成本,大的冷变形量也会降低轧机工作辊的使用寿命。

6、鉴于此,本发明提出一种航天用高强度5a06-h34态铝合金热精轧板制备方法,该方法提供了几种显著提升5a06热精轧板机械强度的技术方案,缩短了生产流程,减少了稳定化退火工序,在进一步提高生产效率、节约生产成本的同时,产品性能满足gjb 390a-2008《航天用铝合金板材规范》。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种航天用高强度5a06-h34态铝合金热精轧板的制备方法,通过严格控制5a06热精轧终轧温度、采用热轧机小变形量冷压、多步骤控速控率预拉伸或单步骤控屈预拉伸等关键技术,在合金内部引入大量位错,实现5a06热精轧板力学性能的显著提升,本发明生产流程短,且不需要中间退火/稳定化退火等热处理工序,相比于现有技术,大大提升了生产效率,同时压降了生产成本。

2、为了实现上述目的,本发明采用的技术方案如下:一种航天用高强度5a06-h34态铝合金热精轧板的制备方法,包括以下步骤:

3、步骤s1,配料:航天用高强度5a06-h34态铝合金热精轧板的组成成分及重量比为:si≤0.40%、fe≤0.40%、cu≤0.10%、mn 0.5~0.8%、mg 5.8~6.8%、zn≤0.20%、ti 0.02~0.10%、be 0.0001~0.0050%,其他为al和一些不可避免的杂质元素;

4、步骤s2,熔炼铸造:在熔炼炉内加入部分铝锭或返回料,设定炉气温度不超过1100℃,待投入的铝锭或返回料熔化,加入中间合金,待中间合金完全熔化后开启电磁搅拌,再加入剩余的铝锭或返回料,经过炉内精炼、在线精炼、在线过滤,待铝熔体温度达到700~720℃时开始铸造生产,得到5a06铸锭;

5、步骤s3,均热:对所述5a06铸锭进行均匀化热处理,均热温度为500~520℃,保温时间10~14h,升温速率在55~65℃/h,均热结束后出炉空冷,得到均热后的铸锭;

6、步骤s4,机加铣面:对所述均热后的铸锭切头尾,头尾分别锯切掉铸锭顶部100~200mm、铸锭底部200~400mm;再于铣面机上铣面,铸锭大面及小面各铣掉10~20mm,得到机加铣面后的铸锭;

7、步骤s5,铸锭预热:对所述机加铣面后的铸锭进行预热,预热温度为500~520℃,保温时间5~30h,得到预热后的铸锭;

8、步骤s6,热粗轧+热精轧:通过热粗轧将所述预热后的铸锭轧至转移坯厚度,热粗轧单道次压下量为25~30mm,转移坯厚度为15~25mm;通过热精轧轧至冷态设计厚度,冷态厚度按照后工序冷加工变形量进行预留,严格控制热精轧终轧温度至265~275℃范围内,冷却至室温,得到5a06卷材;

9、步骤s7,横切:将所述5a06卷材送入横切工序,根据成品板材长度规格、拉伸机最大拉伸行程进行多倍尺开板,减少单倍尺拉伸钳口切除量造成几何废料,得到横切倍尺开板的5a06板材;此外横切开板时进行取样,在实验室中检测板材的纵向拉伸性能,为后工序预拉伸控制界面参数输入提供准确依据;

10、步骤s8,冷变形强化:

11、冷变形强化方法一、热轧机冷压+拉伸矫直:将所述横切倍尺开板的5a06板材于热粗轧机上进行小变形量冷压至成品厚度,总变形量为3~9%,冷压道次为1个道次;再在拉伸机上进行拉伸矫直,拉伸后板材的形位公差满足gjb 390a-2008《航天用铝合金板材规范》要求,即得冷变形强化后的板材;

12、冷变形强化方法二、多步骤控速控率预拉伸:将所述横切倍尺开板的5a06板材投入拉伸机,拉伸前,向拉伸机控制界面准确输入板材的厚度、宽度、长度、屈服强度信息;拉伸时,总拉伸率达到4~6%,每步拉伸率设计为1%,拉伸速率设定为1.4~1.6mm/min;每步拉伸完成时实时记录拉伸机控制界面的实时屈服强度数据,得到冷变形强化后的板材;

13、冷变形强化方法三、单步骤控屈预拉伸:将所述横切倍尺开板的5a06板材投入拉伸机,拉伸前,在板材上表面宽度和长度方向上共划9条1米线,并向拉伸机控制界面准确输入板材的厚度、宽度、长度、屈服强度信息;拉伸时,一步拉伸至实时屈服强度达到350~360mpa时停止,拉伸速率设定为1.4~1.6mm/min,得到冷变形强化后的板材;拉伸结束后,实测9条1米线实际拉伸率;

14、步骤s9,检验、包装:按照成品规格对所述冷变形强化后的板材进行锯切和取样,对检测合格的成品进行包装、发货。

15、进一步地,所述步骤s1中所述航天用高强度5a06-h34态铝合金热精轧板的组成成分及重量比为:si≤0.40%、fe≤0.40%、cu≤0.10%、mn 0.6~0.8%、mg 6.2~6.8%、zn≤0.20%、ti 0.05~0.10%、be 0.0015~0.0050%,其他为al和一些不可避免的杂质元素。

16、进一步地,所述步骤s2中,在熔炼炉内加入一半铝锭或返回料,设定炉气温度不超过1100℃,待投入的铝锭或返回料熔化,加入中间合金,待中间合金完全熔化后开启电磁搅拌,再加入剩余的铝锭或返回料,经过炉内精炼、在线精炼、在线过滤,待铝熔体温度达到710~720℃时开始铸造生产,得到5a06铸锭。

17、进一步地,所述步骤s3中对所述5a06铸锭进行均匀化热处理,均热温度为510~520℃,保温时间12~14h,升温速率在60℃/h,均热结束后出炉空冷,得到均热后的铸锭。

18、进一步地,所述步骤s6中通过热粗轧将所述预热后的铸锭轧至转移坯厚度,热粗轧单道次压下量为27~30mm,转移坯厚度为18~22mm;通过热精轧轧至冷态设计厚度,冷态厚度按照后工序冷加工变形量进行预留,严格控制热精轧终轧温度至265~275℃范围内,冷却至室温,得到5a06卷材。

19、进一步地,所述步骤s7中将所述5a06卷材送入横切工序,根据成品板材长度规格、拉伸机最大拉伸行程进行3~6倍尺开板,减少单倍尺拉伸钳口切除量造成几何废料,得到横切倍尺开板的5a06板材;此外横切开板时进行取样,在实验室中检测板材的纵向拉伸性能,为后工序预拉伸控制界面参数输入提供准确依据。

20、进一步地,所述步骤s8中冷变形强化方法一、热轧机冷压+拉伸矫直:将所述横切倍尺开板的5a06板材于热粗轧机上进行小变形量冷压至成品厚度,总变形量为4~6%,冷压道次为1个道次;再在拉伸机上进行拉伸矫直,拉伸后板材的形位公差满足gjb 390a-2008《航天用铝合金板材规范》要求,即得冷变形强化后的板材。

21、进一步地,所述步骤s8中冷变形强化方法二、多步骤控速控率预拉伸:将所述横切倍尺开板的5a06板材投入拉伸机,拉伸前,向拉伸机控制界面准确输入板材的厚度、宽度、长度、屈服强度信息;拉伸时,总拉伸率达到4~6%,每步拉伸率设计为1%,第一步拉伸速率设定为1.4mm/min,第二步拉伸速率设定为1.55mm/min,第三步拉伸速率设定为1.6mm/min,第四步拉伸--第六步拉伸速率设定为1.55mm/min;每步拉伸完成时实时记录拉伸机控制界面的实时屈服强度数据,得到冷变形强化后的板材。

22、进一步地,所述步骤s8中冷变形强化方法三、单步骤控屈预拉伸:将所述横切倍尺开板的5a06板材投入拉伸机,拉伸前,在板材上表面宽度和长度方向上共划9条1米线,并向拉伸机控制界面准确输入板材的厚度、宽度、长度、屈服强度信息;拉伸时,一步拉伸至实时屈服强度达到350~360mpa时停止,拉伸速率设定为1.5mm/min,得到冷变形强化后的板材;拉伸结束后,实测9条1米线实际拉伸率。

23、进一步地,所述步骤s9中所述冷变形强化后的板材的抗拉强度≥375mpa、屈服强度≥285mpa、延伸率≥8%,出厂之日起三个月内复验时的屈服强度≥265mpa,则判定所检测的所述冷变形强化后的板材合格。

24、本发明一种航天用高强度5a06-h34态铝合金热精轧板的制备方法,主要针对厚度>4.0~13.0mm的5a06-h34热精轧板机械强度不足而开发,通过严格控制5a06热精轧终轧温度、采用热轧机小变形量冷压、多步骤控速控率预拉伸或单步骤控屈预拉伸等关键技术,在合金内部引入大量位错,最终显著提升5a06-h34热精轧板的力学性能。本发明方法的关键点在于:1)热精轧控低温(265~275℃)轧制,冷态厚度按照后工序冷加工变形量进行预留;2)热轧机1个道次小变形量冷压(4~6%),无需中间退火和稳定化退火;3)拉伸机多步骤控率(拉伸率4~6%)预拉伸,每步拉伸率1%,并实时记录每步拉伸完成时实时屈服达到数据,为后面单步骤控屈预拉伸提供数据支撑;4)拉伸机单步骤控屈(实时屈服350~360mpa)预拉伸,单步拉伸至实时屈服350~360mpa时停止,拉伸后实测9条1米线实际拉伸率,与上面多步骤控速控率预拉伸相互验证;采用本发明方法能实现5a06热精轧板力学性能的显著提升,本发明生产流程短,且不需要中间退火/稳定化退火等热处理工序,相比于现有技术,大大提升了生产效率,同时有效降低生产成本。

25、本发明一种航天用高强度5a06-h34态铝合金热精轧板的制备方法,步骤s8中拉伸时,总拉伸率达到4~6%,每步拉伸率设计为1%,第一步拉伸速率设定为1.4mm/min,第二步拉伸速率设定为1.55mm/min,第三步拉伸速率设定为1.6mm/min,第四步拉伸--第六步拉伸速率设定为1.55mm/min;先将每步拉伸率控制在1%,再按照低、中、高、中的拉伸速率,严格控制每一步的拉伸率,能显著降低5a06-h34板材存在的强度衰减效应,能有效提升产品稳定性及合格率。

26、说明书附图

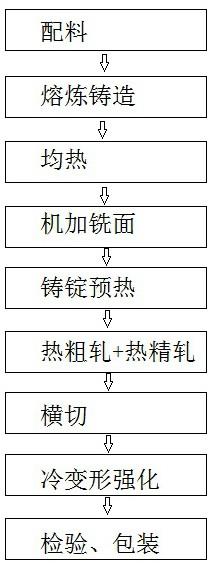

27、图1是本发明的工艺流程图。

- 还没有人留言评论。精彩留言会获得点赞!