一种切割装置的制作方法

本技术涉及切割的,尤其是涉及一种切割装置。

背景技术:

1、在装饰工程中,经常需要使用铝扣板对室内顶部进行吊顶,而铝扣板安装到靠墙的位置时,通常需要使用角磨机对铝扣板多余的部分进行切割,使得切割后的铝扣板正好遮挡住剩余的空间。

2、目前,在施工现场对铝扣板进行切割时,通常是工作人员先测量靠墙位置所需的尺寸,然后根据测量的尺寸在铝扣板上画出相应的切割线,再双手分别手持铝扣板和角磨机对铝扣板进行切割,然而在切割的过程中,工作人员的手部容易抖动,即造成实际切割的位置与切割线错位,严重时可能造成铝扣板的浪费。

技术实现思路

1、为了减少工作人员对铝扣板进行切割时,实际切割位置容易与所需切割位置错位的情况发生,减少施工过程中铝扣板的浪费,本技术提供了一种切割装置。

2、本技术提供的一种切割装置,采用如下的技术方案:

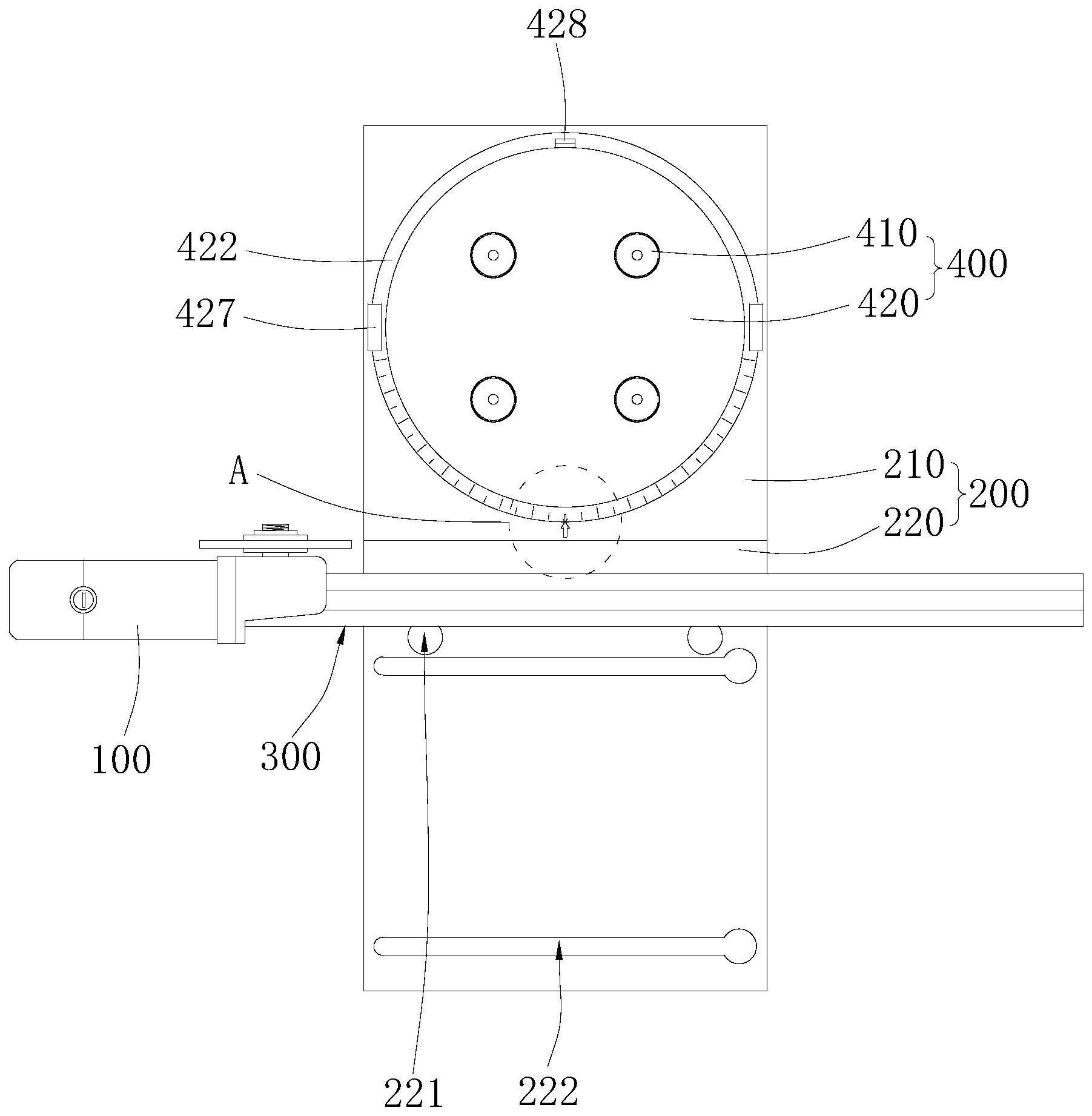

3、一种切割装置,包括角磨机本体,还包括底座、设于所述底座上部的导向组件以及设于所述底座上部用于对板状结构进行固定的固定组件,所述固定组件包括设于所述底座上部的吸盘,所述吸盘的吸合端背离所述底座设置,所述角磨机本体可拆卸设于所述导向组件、以使所述导向组件对所述角磨机本体的切割方向进行导向。

4、通过采用上述技术方案,使用切割装置对铝扣板进行切割时,先根据测量的尺寸对铝扣板需要切割的位置进行画线,然后再将铝扣板放置到底座上,铝扣板与吸盘接触,然后对铝扣板进行调整,使得铝扣板上画线的位置正对角磨机本体的切割方向,再对铝扣板进行按压,吸盘形变腔中的空气排出,继而使得吸盘将铝扣板固定在底座上,启动角磨机本体并对角磨机本体进行推动,角磨机本体对铝扣板的画线位置进行切割,角磨机本体切割对铝扣板进行切割的过程中,导向组件对角磨机本体的切割方向进行导向,即减少了角磨机本体切割方向偏斜的情况发生,此过程中减少了工作人员双手分别角磨机和铝扣板的情况发生,一方面增加了工作人员对铝扣板进行切割时的安全性,另一方面减少了工作人员对铝扣板进行切割时因手抖、造成实际切割位置与所需切割位置错位的情况发生,即减少了因实际切割位置与所需切割位置存在偏差、导致铝扣板浪费的情况发生。

5、可选的,所述固定组件还包括设于所述底座上部可与所述底座相对转动的转动盘,所述吸盘设于所述转动盘。

6、通过采用上述技术方案,在对铝扣板进行安装时,可能因墙面的偏斜、导致需要对铝扣板进行斜切;在对铝扣板进行斜切时,先将铝扣板安装到转动盘上,然后再对铝扣板进行转动,铝扣板带动着转动盘转动,即使得铝扣板与角磨机本体的切割方向之间形成夹角,并将铝扣板与角磨机本体的切割方向之间的夹角调整为所需的倾斜角度,然后启动角磨机本体并对其进行推动,角磨机本体对铝扣板进行切割,即实现了对铝扣板的斜切,进而增加了切割装置的灵活性。

7、可选的,所述底座转动连接有随动盘,所述随动盘位于所述转动盘的底部,所述吸盘的底部设有与所述吸盘形变腔连通的通孔,所述随动盘设有伸入所述通孔的弹性柱塞、以实现对所述通孔的封堵。

8、通过采用上述技术方案,对铝扣板正切完成后,对铝扣板施加向上的拉力,继而使得铝扣板对吸盘施加向上的拉力,铝扣板带动着转动盘运动,继而使得弹性柱塞与通孔分离,外部的空气经通孔进入吸盘的形变腔中,吸盘与铝扣板分离,此过程中减少了工作人员将铝扣板与吸盘分离时所需的力,即减少了在将铝扣板与吸盘分离时、铝扣板容易变形的情况发生;对铝扣板进行斜切使得铝扣板转动时,铝扣板在吸盘的作用下带动着随动盘转动,以实现对铝扣板切割位置的调整。

9、可选的,所述转动盘的底部周向设有沿边,所述沿边设有两个分别位于转动盘相对两侧操作部,所述操作部与所述转动盘的周面间隔设置。

10、通过采用上述技术方案,将铝扣板安装至转动盘上之后,铝扣板两侧的折边均位于操作部和转动盘之间,以使操作部和转动盘对铝扣板进行定位,一方面增加铝扣板安装至转动盘上后的稳定性,另一方面方便工作人员对铝扣板所需切割的位置进行调整。

11、另外,将切割完成的铝扣板从转动盘上取下时,工作人员只需对操作部施加向上的拉力,使得操作部带动着吸盘运动,弹性柱塞与通孔分离,外部的空气经通孔进入吸盘的形变腔中,此时吸盘解除对铝扣板的固定,然后再将铝扣板与转动盘分离即可,此过程中减少了需要工作人员直接对铝扣板施加向上拉力的情况发生,进而进一步减少铝扣板与转动盘分离的过程中容易变形的情况发生。

12、可选的,所述转动盘的顶部边缘处设有第一指向标,所述底座对应所述第一指向标设有第二指向标,所述第一指向标和所述第二指向标正对时、所述转动盘处于正切工位,所述第一指向标和所述第二指向标错位时、所述转动盘处于斜切工位。

13、通过采用上述技术方案,将铝扣板安装至转动盘上之前,先对转动盘进行调整,以使第一指向标和第二指向标正对,然后再将铝扣板安装至转动盘上,此时角磨机本体可以对铝扣板进行正切;需要对铝扣板进行斜切时,可以先对转动盘进行转动,以使第一指向标和第二指向标错位,并对转动盘的转动角度进行测量,再将铝扣板安装至转动盘上,启动角磨机本体并对其进行推动,以实现对铝扣板的斜切,进而达到便于工作人员对铝扣板的切割位置进行定位的效果。

14、可选的,所述转动盘顶部边缘处设有角度刻度。

15、通过采用上述技术方案,在对铝扣板进行斜切时,可以先对转动盘进行转动,以使第二指向标指向转动盘上所需的刻度,一方面达到便于工作人员对铝扣板的切割角度进行调整的效果,另一方面达到便于角磨机本体对铝扣板进行切割的效果。

16、可选的,所述转动盘中设有一端可在所述转动盘周侧伸出的刻度尺,所述刻度尺的外端设有定位块;

17、或者/并且,所述转动盘中设有用于对所述刻度尺进行复位的拉簧。

18、通过采用上述技术方案,测量好所需铝扣板尺寸之后,拉动刻度尺,以使刻度尺的外端伸出转动盘,使得刻度尺相应的刻度伸出转动盘,然后再对铝扣板进行安装,使得铝扣板的一端部与定位块抵触,此时铝扣板位于角磨机本体切割方向上的位置为所需切割的位置,此过程中减少了需要工作人员在铝扣板上画线的情况发生,一方面达到便于对铝扣板进行切割的效果,另一方面提高了工作人员对铝扣板的切割效率。

19、将切割完成后的铝扣板从转动盘上取下之后,刻度尺在拉簧的作用下朝向转动盘的内部运动,以使刻度尺复位,减少需要工作人员对刻度尺人为复位的情况发生,即减少工作人员使用切割装置的工作量,增加工作人员使用切割装置时的便利性。

20、可选的,所述导向组件包括可拆卸连接在所述底座上部的t型滑轨、与所述t型滑轨滑动连接的行走结构以及设于所述行走结构用于连接所述角磨机本体的连接结构。

21、通过采用上述技术方案,使用切割装置对铝扣板进行切割前,先将角磨机本体通过连接结构安装到行走结构上,然后再对安装好的铝扣板进行切割,对角磨机本体进行推动时,行走结构与t型滑轨发生相对滑动,以使行走结构与t型滑轨的滑动配合对角磨机本体的切割方向进行导向,增加角磨机本体对铝扣板进行切割时的稳定性。

22、另外,通过连接结构将角磨机本体连接在行走结构上,使得角磨机本体可以与行走结构分离,即可以单独使用角磨机本体,增加切割装置的灵活性。

23、可选的,所述行走结构包括行走座和多个分别转动连接在所述行走座两侧的行走轮;

24、并且/或者,所述连接结构包括设于所述行走座的连接杆以及设于所述角磨机本体与所述连接杆插接配合的连接管。

25、通过采用上述技术方案,推动角磨机本体时,角磨机本体在连接结构的作用下带动着行走座运动,行走座带动着行走轮运动,行走轮与t型滑轨发生相对滚动,此过程中减少了对角磨机本体进行推动时、角磨机本体所受的阻力,即达到便于对角磨机本体进行推动的效果。

26、将角磨机本体安装到行走结构上之后,连接杆插入连接管中,以使连接杆和连接管的插接配合实现对角磨机本体的安装,一方面达到便于工作人员将角磨机本体安装到行走结构上的效果,另一方面达到便于将角磨机本体从行走结构上取下的效果。

27、可选的,所述t型滑轨的底部设有滑动块,所述底座的顶部设有与所述滑动块适配的两组滑槽,两组所述滑槽垂直设置、以使所述滑块分别卡入两组所述滑槽中时所述角磨机本体分别实现对板状结钩的宽度方向和长度方向上的切割。

28、通过采用上述技术方案,将t型滑轨安装到底座上之后,滑动块卡入其中一组滑槽中,以使滑动块和滑槽的卡接实现对t型滑轨的固定,在分别铝扣板的长度方向和宽度方向进行切割时,使得滑动块分别与两组滑槽连接,以实现对铝扣板长度方向和宽度方向的切割。

29、综上所述,本技术包括以下至少一种有益技术效果:

30、1.通过设置角磨机本体、底座、导向组件和吸盘,一方面增加了工作人员对铝扣板进行切割时的安全性,另一方面减少了工作人员对铝扣板进行切割时因手抖、造成实际切割位置与所需切割位置错位的情况发生,即减少了因实际切割位置与所需切割位置存在偏差、导致铝扣板浪费的情况发生;

31、2.通过设置转动盘,使得铝扣板安装至转动盘上后,可以带动铝扣板转动,以实现对铝扣板的斜切,增加切割装置的灵活性;

32、3.通过设置随动盘、通孔以及弹性柱塞,减少将铝扣板从转动盘上取下时容易变形的情况发生。

- 还没有人留言评论。精彩留言会获得点赞!