一种F65钢锻件的热处理方法与流程

本发明涉及钢铁生产,具体涉及一种f65钢锻件的热处理方法。

背景技术:

1、astm a694《高压用锻制碳钢、合金钢管道法兰、锻制管配件、阀门和零件》中的f65材质是一种极高强度、低温韧性好的低碳低合金钢,对其性能的规范要求值为,热处理后的t/2和t/4的纵向、横向位置抗拉强度≥530mpa,屈服强度≥450mpa,延伸率≥20%,收缩率≥35%,-46℃的低温环境下冲击韧性akv的单次值≥60j、平均值≥73j。现有技术中常用的热处理工艺为:1)正火:升温至960℃,保温5~6h,空冷;2)淬火:升温至920℃,保温5~6h,水冷;3)回火:升温至350℃,保温4h,继续升温至550℃,保温6~7h,空冷。

2、但上述现有技术中的热处理工艺只能使有效壁厚在300mm以下的f65钢锻件在低温环境下达到性能规范要求值,对于有效壁厚在400~700mm的f65钢锻件,由于其原始铸态组织晶粒粗大,材料的化学成分和淬透性所限,心部难以通过大力变形充分细化晶粒、均匀成分,锻后依然有粗晶和铸态组织残留,常规热处理后强度指标和低温冲击指标难以达到技术要求。

技术实现思路

1、因此,本发明要解决的技术问题在于,克服现有技术中对f65钢的热处理工艺无法使有效壁厚在400~700mm的f65钢锻件达到力学性能规范要求值的缺陷,从而提供一种f65钢锻件的热处理方法。

2、为此本发明提供如下技术方案:

3、本发明提供一种f65钢锻件的热处理方法,包括如下步骤:

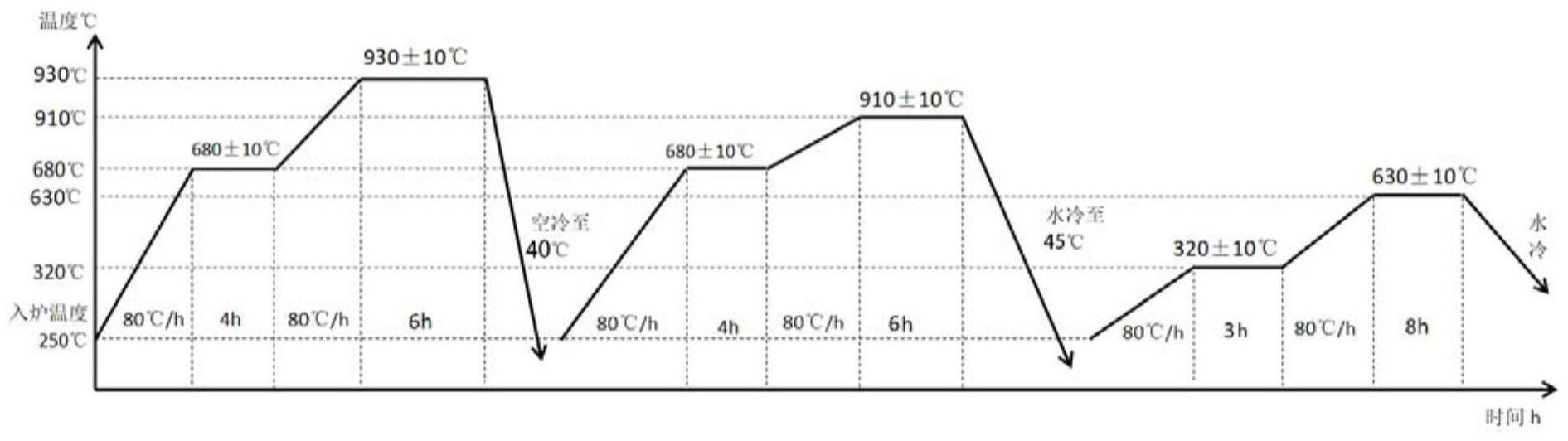

4、s1:正火,将f65钢锻件升温至正火温度920~940℃,保温t1,出炉,空冷至<50℃;

5、s2:淬火,升温至淬火温度,保温t2,出炉,水冷至<50℃;

6、s3:回火,先升温至310~330℃,保温2~4h,继续升温至回火温度620~640℃,保温t3,出炉,水冷至<50℃。

7、本发明中所述f65钢锻件是由f65钢连铸坯经过锯切,锻造得到的。其中,锻造为领域内常规工艺。典型非限定性地,具体操作为:

8、(1)下料:将连铸坯锯切为需要规格,长度/直径=0.3~1.0;

9、(2)锻造加热:在锻造加热炉将坯料加热至1200~1240℃,保温4~5h,出炉锻造;

10、(3)第一次拔长:拔长坯料,拔长比为2.0~2.5;

11、(4)第一次镦粗:镦粗比为2.0~2.5;

12、(5)第二次拔长:拔长比为2.0~2.5;

13、(6)第二次镦粗:镦粗比为2.0~2.5;

14、(7)第三次拔长:拔长至最终尺寸;

15、(8)冷却。

16、本发明中,f65钢连铸坯可通过市售渠道获取,也可自制,制备工艺为领域内常规,一般包括电炉冶炼或转炉冶炼、炉外精炼、真空脱气等工序。

17、优选的,在锻造冷却时先炉冷至350~400℃,出炉,空冷至<150℃,锻后炉冷可以得到由珠光体和铁素体组成的平衡组织,避免了由于冷速过快产生贝氏体等非平衡组织,为后续正火、调质提供了良好的组织基础。

18、优选的,所述f65钢锻件的终锻温度≥850℃。

19、可选的,终锻温度为850~900℃。

20、优选的,步骤s1可进行1~2次。

21、优选的,步骤s2和步骤s3之间可增加1~2次前置回火处理。

22、优选的,所述增加的前置回火处理为先升温至310~330℃,保温2~4h,继续升温至所述回火温度620~640℃,保温所述t3时间,出炉,空冷<50℃。

23、优选的,步骤s1中,所述保温时间t1为6~8h。

24、优选的,步骤s2中,所述淬火温度为900~920℃。

25、优选的,步骤s2中,所述保温时间t2为5~7h。

26、优选的,步骤s2中,所述水冷使用的为循环水。

27、优选的,所述保温时间t3为8~14h。

28、优选的,步骤s1中,先将f65钢锻件升温至670~690℃,保温4~6h,再升至正火温度920~940℃。

29、优选的,步骤s2中,先将经步骤s1处理后的f65钢锻件升温至670~690℃,保温4~6h,再升至所述淬火温度900~920℃。

30、优选的,所述f65钢锻件由f65钢连铸坯经过锯切,锻造得到。

31、优选的,所述f65钢锻件的化学成分按重量百分比计包括:c:≤0.30%,si:0.15%~0.35%,mn:≤1.60%,p:≤0.025%,s:≤0.025%,cr:≤0.35%,ni:≤1.00%,mo:≤0.35%,alt:≤0.03%,v:≤0.06%,nb:≤0.025%,n:≤0.015%,碳当量cev≤0.46%;

32、优选的,所述f65钢锻件的化学成分按重量百分比计包括:c:0.07%~0.15%,si:0.25%~0.35%,mn:0.80%~1.50%,p:≤0.015%,s:≤0.010%,cr:0.10%~0.35%,ni:0.50%~1.00%,mo:0.10%~0.35%,alt:0.01%~0.03%,v:0.015%~0.06%,nb:0.005%~0.025%,n:0.006%~0.011%,碳当量cev:0.40%~0.46%。

33、本发明提供的f65钢锻件的热处理方法中,先对f65钢锻件进行正火处理,升温至正火温度920~940℃,保温一段时间,出炉,空冷至小于50℃,再进行淬火处理,最后进行回火处理,先升温至310~330℃,保温2~4h,继续升温至回火温度620~640℃,保温一段时间,出炉,水冷至小于50℃,这样的热处理过程可以有效提升f65钢锻件的力学性能。其中正火处理,可以进一步细化晶粒,使合金中的各元素扩散,合金整体的化学成分均匀化,同时也能减少铸态组织和成分偏析对最终组织和性能的影响。且正火温度较低,为920~940℃,防止了温度过高使得后续保温过程中引起晶粒过度长大而导致晶粒粗大。回火温度较高,为620~640℃,使得淬火马氏体、贝氏体充分分解出弥散碳化物,可强化基体组织,可进一步提高锻件的低温冲击性能。回火后使用水冷快速冷却至<200℃,再空冷至室温,避免了回火脆性的出现。

34、本发明提供的f65钢锻件的热处理方法中,增加多次正火操作和前置回火操作可以进一步提高锻件的力学性能。

35、本发明提供的f65钢锻件的热处理方法中,对f65钢锻件化学成分进行了进一步的优选,其中c含量为0.07%~0.15%,因为增加碳含量可以提高f65钢的调质后强度指标,但碳本身是降低韧性的元素,控制其适量可增强f65钢的强度;si含量为0.25%~0.35%,因硅是主要的脱氧元素,属于必备元素,但si含量太高时,会降低钢的韧性与塑性,同时使钢的韧脆转变温度提高,致使低温冲击韧性不佳;mn含量为0.80%~1.50%,因锰主要作用为脱氧和抑制硫的有害作用,且mn和si配合使用具有良好的脱氧效果;cr含量为0.10%~0.35%,因是铬碳化物形成元素,可提高f65钢强度;mo含量为0.10%~0.35%,因钼也是碳化物形成元素,可提高f65钢强度;ni含量为0.50%~1.00%,因镍是提高低温韧性最有益的元素;alt含量为0.01%~0.03%,因铝和氧结合力很强,是终脱氧常用元素,铝和氮还会形成aln弥散析出,可抑制奥氏体晶粒的长大,起到细化晶粒的作用,alt含量太少形成的aln也少,细化晶粒作用不明显,alt含量太多aln会聚集长大,而aln本身为脆性相,会降低钢材的韧性。

- 还没有人留言评论。精彩留言会获得点赞!