一种燃气轮机透平叶片定位工装的成型方法与流程

本发明涉及定位工装,具体涉及一种燃气轮机透平叶片定位工装的成型方法。

背景技术:

1、透平叶片作为燃气轮机的核心热端部件,具有尺寸和质量较大、高温服役环境恶劣、大修周期和总寿命长的特点。透平叶片主要由叶身和榫头两部分构成,叶片的叶身部分型面复杂,含有大量自由曲面;榫头部分承接着叶片的各种工作载荷,以枞树形榫头结构应用为主,枞树形榫头的齿距、转接圆弧、榫宽楔角、压力角和齿形角等结构在出厂前均进行过复杂的设计和软件验证。为了对透平叶片在服役前的冶金和热处理进行质量评价,以及对服役后的透平叶片进行损伤故障分析,需要通过对透平叶片定位装夹和解剖以进行后续的组织和力学性能检测。在利用定位工装对叶片榫头进行装夹时,常由于无法获得叶片三维结构参数而采用对叶片榫头进行翻模、浇注、冷却和脱模的传统铸造手段,不仅生产效率低、生产成本高。对透平叶片定位工装批量化生产时,传统的机加工手段需要多种设备配合使用,在更换设备的同时容易使定位工装失去加工基准,不同定位工装之间个体差异大,加工效率和成品率低,而且后续利用透平叶片定位工装对叶片进行装夹,进行叶片切割时,由于定位工装的差异也会造成装夹叶片的稳定性产生较大差异,使得切割叶片时无法准确校准同种叶片的切割基准,容易导致同规格叶片的组织、力学性能难以对应和对比,从而无法对透平叶片的组织和力学性能进行准确的评价。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的生产的透平叶片定位工装精度低、个体差异大的缺陷,从而提供一种燃气轮机透平叶片定位工装的成型方法。

2、为了解决上述技术问题,本发明提供一种燃气轮机透平叶片定位工装的成型方法,燃气轮机透平叶片定位工装包括:定位底座和定位锁紧器,定位底座上贯穿设置有定位锁紧槽,定位锁紧槽的一端设置有燃气轮机透平叶片安装工位,安装工位上的设置有限位部,限位部与燃气轮机透平叶片的榫头外部形状配合,限位部适于对榫头进行卡紧限位;定位锁紧器安装在定位锁紧槽内,其一端设置有至少一个顶紧件,顶紧件适于与榫头尾部的进气孔配合抵接锁紧固定;

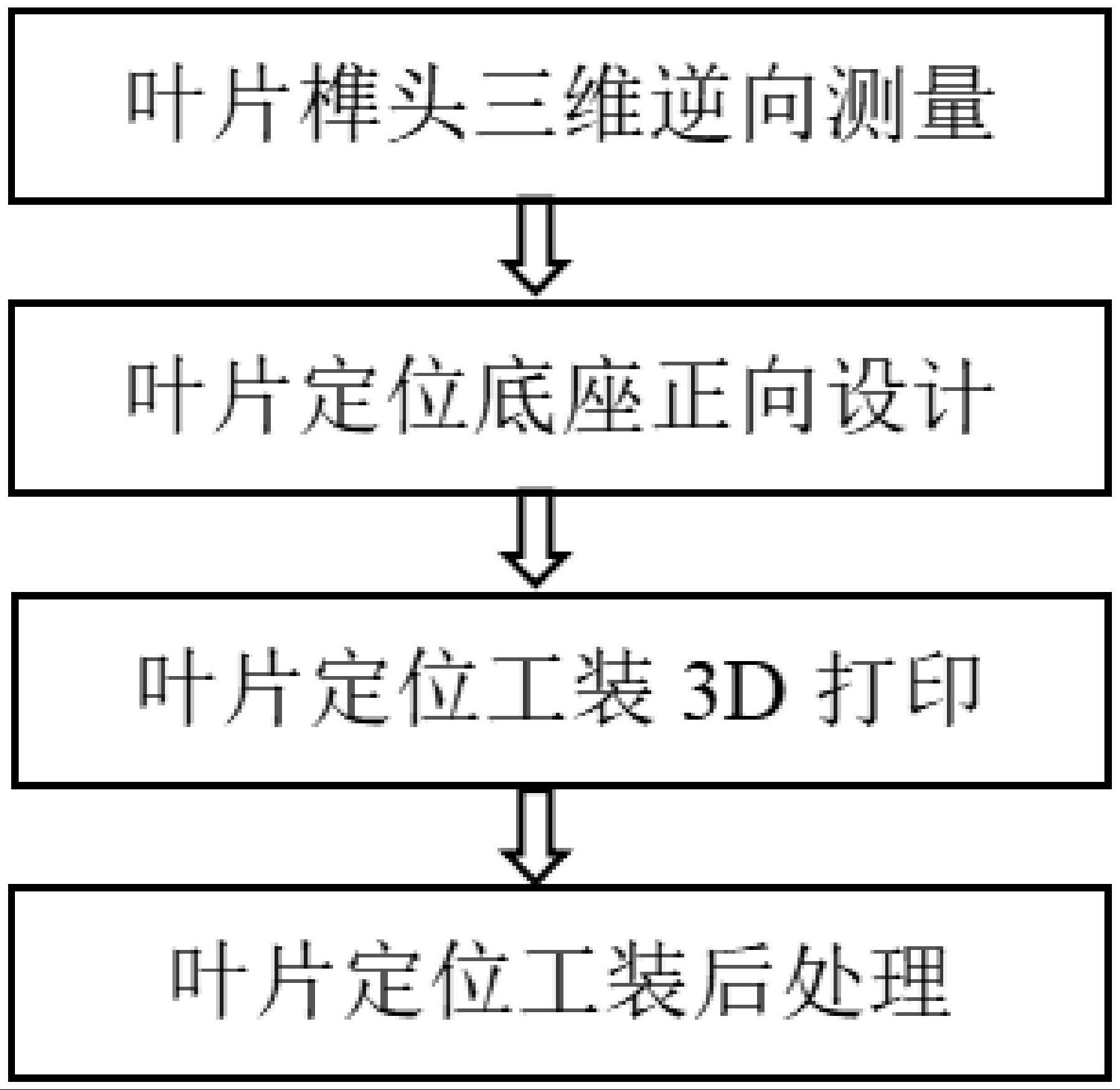

3、成型方法包括以下步骤:

4、叶片榫头三维逆向测量,以获取叶片榫头的三维外形数据文件;

5、叶片定位底座正向设计,利用叶片榫头的三维外形数据文件生成安装工位的三维数据,并绘制带有安装工位的定位底座的三维数据模型,同时绘制定位锁紧器的三维数据模型;

6、叶片定位工装3d打印,将定位底座的三维数据模型和定位锁紧器的三维数据模型分别导入打印机软件进行金属3d打印;

7、叶片定位工装后处理,以获得燃气轮机透平叶片定位工装产品。

8、可选地,叶片榫头三维逆向测量包括:测量出榫头表面的三维坐标点,对三维坐标点数据进行处理后进行叶片榫头的三维重构,并输出叶片榫头的三维数据模型。

9、可选地,测量出榫头表面的三维坐标点步骤包括:

10、打开三维扫描仪进行校准,建立扫描基准;

11、选择30°~60°对叶片榫头进行连续的三维扫描,围绕榫头扫描一周后,得到榫头的三维点云图和三维点云数据,并对三维点云图和三维点云数据进行保存。

12、可选地,绘制定位锁紧器的三维数据模型步骤后,还包括:

13、对定位工装的三维数据模型和定位锁紧器的三维数据模型进行单元网格的划分、选择、加载和求解;

14、判定定位底座的应力集中位置,对应力集中位置进行优化加强处理;

15、对优化后的定位底座和定位锁紧器进行装配尺寸设计、工艺尺寸设计和余量分析,以获得定位工装的最终三维数据模型。

16、可选地,将定位底座的三维数据模型和定位锁紧器的三维数据模型分别导入打印机软件进行金属3d打印步骤包括:

17、将定位工装的三维数据模型和定位锁紧器的三维数据模型分别导入打印机软件并对定位工装生成支撑和模型切片;

18、将切片后的模型文件导入选区激光熔化系统控制主机中,并在选区激光熔化系统控制主机内进行金属3d打印;

19、可选地,进行金属3d打印步骤包括:

20、在选区激光熔化系统控制主机成形腔的工作台面上安装基板;

21、将成型腔密封后对成型腔进行抽真空,然后通入惰性保护气体,并输入工艺参数;

22、在成型腔的安装基板上分别打印定位底座的三维实体模型和定位锁紧器的三维实体模型。

23、可选地,工艺参数包括:输入功率290w,光斑直径65μm,打印速度850mm/s,加工层厚度为0.05mm,扫描方式采用线轮廓勾边加内部直线扫描,扫描间距为0.01mm。重复铺送金属粉末至工装成形,打印余量设置为0.15mm。

24、可选地,进行金属3d打印步骤中金属粉末采用粒径分布为15~55μm、松装密度为4.0g/cm3、霍尔流速为16s/50g、d50粒度分布为35.0%、含氧量保持在800~900ppm以下的304不锈钢。

25、可选地,后处理包括:将定位底座的三维数据模型和定位锁紧器的三维数据模型导入机床软件,统一坐标系后规划切削路径,对含安装基板的定位底座的三维实体模型和定位锁紧器的三维实体模型切除打印余量。

26、可选地,后处理还包括:对定位工装各部件的基板和支撑进行去除,去除后对定位工装各部件进行表面打磨和抛光,并对表面进行清洗和干燥。

27、本发明技术方案,具有如下优点:

28、1.本发明提供的燃气轮机透平叶片定位工装的成型方法,包括以下步骤:叶片榫头三维逆向测量,以获取叶片榫头的三维外形数据文件;叶片定位底座正向设计,利用叶片榫头的三维外形数据文件生成安装工位的三维数据,并绘制带有安装工位的定位底座的三维数据模型,同时绘制定位锁紧器的三维数据模型;叶片定位工装3d打印,将定位底座的三维数据模型和定位锁紧器的三维数据模型分别导入打印机软件进行金属3d打印;叶片定位工装后处理,以获得燃气轮机透平叶片定位工装产品。

29、在成型燃气轮机透平叶片定位工装时,通过对透平叶片的榫头进行扫描,利用透平叶片上榫头的三维数据生成定位底座上安装工位的三维数据并进行建模,并根据获取的数据模型进行实体模型的打印,进而获得燃气轮机透平叶片定位工装产品。得到的定位工装精度高、个体差异性小,利用本发明提供的燃气轮机透平叶片定位工装的成型方法对叶片进行装夹固定,切割叶片时能够保证不同定位工装上安装的同种叶片的切割基准一致,能够提高后续透平叶片定位工装的批量化生产的生产效率和产品质量。

30、2.本发明提供的燃气轮机透平叶片定位工装的成型方法,测量出榫头表面的三维坐标点步骤包括:打开三维扫描仪进行校准,建立扫描基准;选择30°~60°对叶片榫头进行连续的三维扫描,围绕榫头扫描一周后,得到榫头的三维点云图和三维点云数据,并对三维点云图和三维点云数据进行保存。通过三维扫描仪对榫头的结构进行扫描,能够精准获得榫头的实际外形结构,进而提升生成的定位底座上安装工位与榫头的配合精度,提升叶片在定位工装上夹装固定的稳定性。

31、3.本发明提供的燃气轮机透平叶片定位工装的成型方法,绘制定位锁紧器的三维数据模型步骤后,还包括:对定位工装的三维数据模型和定位锁紧器的三维数据模型进行单元网格的划分、选择、加载和求解;判定定位底座的应力集中位置,对应力集中位置进行优化加强处理;对优化后的定位底座和定位锁紧器进行装配尺寸设计、工艺尺寸设计和余量分析,以获得定位工装的最终三维数据模型。由于不同规格叶片之间的质量和尺寸差异较大,因此对其进行加载和求解是必要的,根据不同规格的叶片数据来成型对应规格的叶片的定位工装,使得每种定位工装与对应规格的叶片都能恰好配合,提升定位工装对叶片夹装的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!