一种镁合金用速熔硅及其制备方法和使用方法与流程

本发明属于有色金属,具体涉及一种镁合金用速熔硅及其制备方法和使用方法。

背景技术:

1、近年来,随着航空航天、电子通讯等领域的发展,部分设备面临着更多的高温环境作业场景,这种背景下对轻质耐高温蠕变材料的要求越来越高。镁合金是最轻的金属结构材料,是最具潜力的轻质耐高温蠕变材料之一。硅是制备耐高温蠕变镁合金材料的重要元素,镁合金中si的加入,可形成mg2si、camgsi、mgresi等高温稳定相,由此方可制备得到耐高温蠕变镁合金。目前镁合金添加硅的方式主要以块状硅直接添加、铝箔包裹硅颗粒、镁硅中间合金等方式添加为主。然而,硅自身熔点为1414℃,远高于镁的熔点(650℃),镁合金熔体添加硅需要长时间高温熔炼才可使硅充分熔解,但同时会带来硅在高温氧化导致收得率低(<40%)、硅含量难以稳定调控、镁氧化烧损严重和能源消耗大等问题。

2、因此,研发一种用于镁合金的速熔硅,填补镁合金用速熔硅的技术空白,有效解决镁合金添加硅的痛点问题,是本领域亟需解决的技术问题。

技术实现思路

1、为了解决以上技术问题,本发明提供一种镁合金用速熔硅及其制备方法和使用方法,应用于含硅耐高温蠕变镁合金的制备,实现镁合金中si含量的稳定控制,并显著降低熔炼温度、加快熔炼速度、提高收得率。

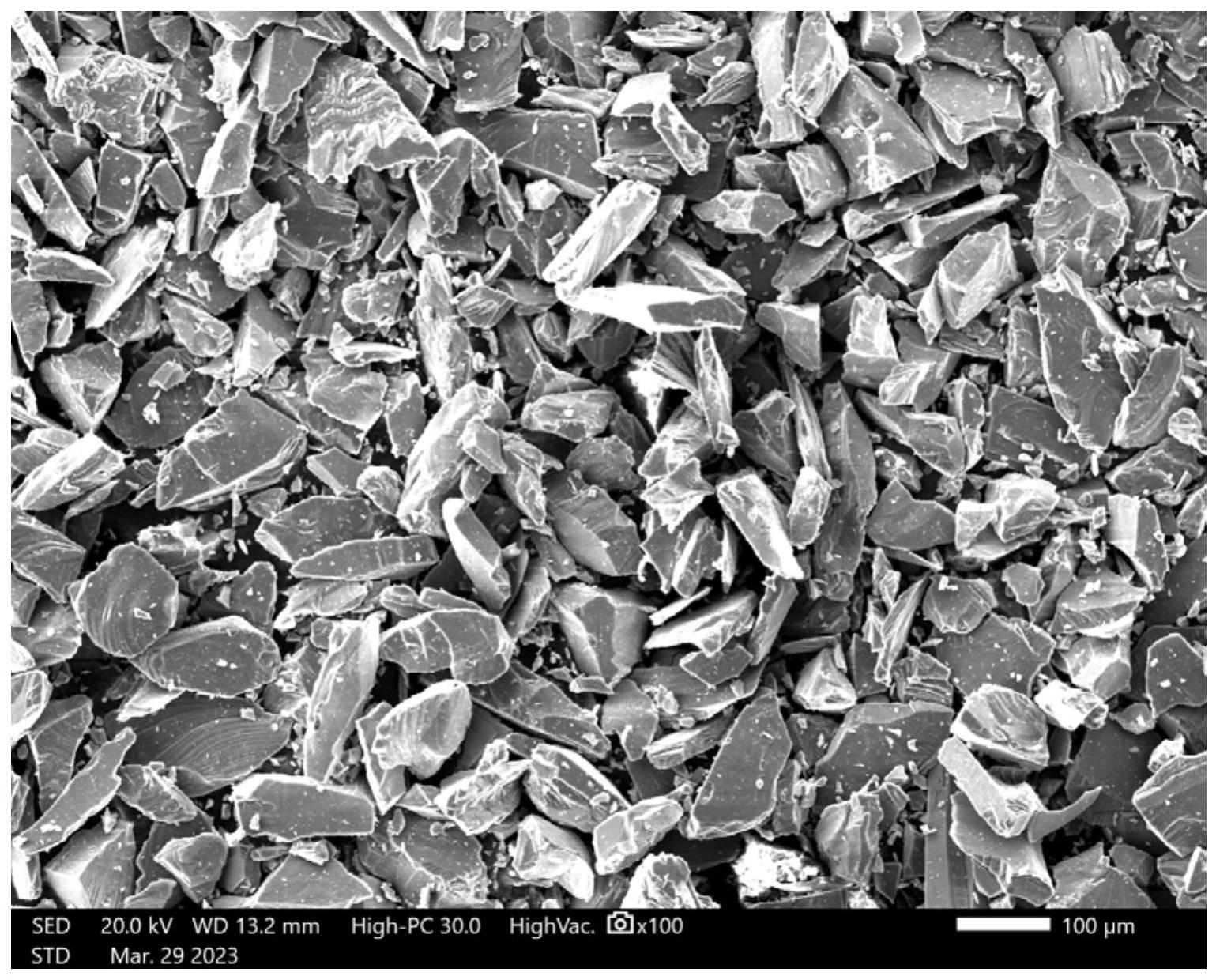

2、在本发明一个方面,所提供的镁合金用速熔硅各组分的质量百分比为:助熔剂5~12%、改性剂1~4%、粘结剂1~5%,余量为硅粉,且硅粉的质量百分比控制为大于85%,其中,助熔剂由质量比为(30~40):(15~25):(20~30):(10~20)的氟硅酸钾、氟化钠、氟铝酸钾、硅酸钠配制而成,改性剂为氟化镁、氯化钾、氟化钠、二氧化钛之一或者氟化镁、氯化钾、氟化钠、二氧化钛中的几种的混合物,粘结剂为膨润土、水玻璃+硅酸二钙、合成树脂之一或者膨润土、水玻璃+硅酸二钙、合成树脂中的几种的混合物,所述硅粉为块状工业硅破碎后的颗粒,颗粒粒度小于500μm。

3、在本发明另一个方面,所提供的镁合金用速熔硅的制备方法包括:将硅粉与助熔剂、改性剂、粘结剂放入高速搅拌机中搅拌均匀;将搅拌均匀的混合物置于干燥炉中烘干,炉温设置为70~90℃;将烘干后的混合物进行研磨处理,制得粒度均匀的粉状镁合金用速熔硅。

4、在本发明又一个方面,所提供的镁合金用速熔硅的使用方法包括:将镁合金用速熔硅与镁合金rj-4熔剂按质量比5:1进行搅拌混合,在镁熔体温度为710~800℃时将速熔硅与镁合金rj-4熔剂的混合物加入镁熔体内,保温后进行充分搅拌,保温时间为<20min,完成硅的添加。

5、优选地,在上述镁合金用速熔硅的使用方法中,在镁熔体温度为710~740℃时将速熔硅与镁合金rj-4熔剂的混合物加入镁熔体内。

6、进一步地,上述镁合金用速熔硅的使用方法还包括:完成硅的添加后,将含硅镁合金熔体精炼除杂并静置后浇铸,制得含硅耐高温蠕变镁合金。

7、作为一种具体实施方式,上述镁合金用速熔硅的使用方法用于制备mg-3sn-1si合金,包括:

8、(1)镁合金用速熔硅的制备

9、将硅粉与助熔剂、改性剂、粘结剂放入高速搅拌机中搅拌均匀,其中硅粉与助熔剂、改性剂、粘结剂的质量比为90:7:1:2,助熔剂中氟硅酸钾、氟化钠、氟铝酸钾、硅酸钠的质量比为32:22:26:20,改性剂为氯化钾和二氧化钛的混合物,氯化钾和二氧化钛的质量比为67:33,粘结剂为水玻璃+硅酸二钙,水玻璃与硅酸二钙的质量比为88:12;将搅拌均匀的混合物置于干燥炉中烘干,炉温设置为70~90℃,烘干时间为3h;将烘干后的混合物进行研磨处理,制得粒度均匀的粉状镁合金用速熔硅;

10、(2)速熔硅在mg-3sn-1si合金中的使用

11、将所制备的速熔硅与镁合金rj-4熔剂按质量比5:1进行搅拌混合;mg熔化为镁熔体,并在镁熔体温度为710℃时将速熔硅与镁合金rj-4熔剂的混合物随sn一起加入镁熔体内,保温5min后搅拌均匀,完成硅的添加;将含硅镁合金熔体进行5min精炼除杂,静置20min后浇铸制得mg-3sn-1si合金。

12、作为一种具体实施方式,上述镁合金用速熔硅的使用方法用于制备mg-6gd-3y-2zn-1si合金,包括:

13、(1)镁合金用速熔硅的制备

14、将硅粉与助熔剂、改性剂、粘结剂放入高速搅拌机中搅拌均匀,其中硅粉与助熔剂、改性剂、粘结剂的质量比为92:5:2:1,助熔剂中氟硅酸钾、氟化钠、氟铝酸钾、硅酸钠的质量比为39:17:28:16,改性剂为氯化钾、氟化钠、氟化镁的混合物,氯化钾、氟化钠、氟化镁的质量比为21:46:33,粘结剂为膨润土和合成树脂的混合物,膨润土和合成树脂的质量比为67:33;将搅拌均匀的混合物置于干燥炉中烘干,炉温设置为70~90℃,烘干时间为4h;将烘干后的混合物进行研磨处理,制得粒度均匀的粉状镁合金用速熔硅;

15、(2)速熔硅在mg-6gd-3y-2zn-1si合金中的使用

16、将所制备的速熔硅与镁合金rj-4熔剂按质量比5:1进行搅拌混合;zn随mg熔化,并在镁熔体温度为740℃时将速熔硅与镁合金rj-4熔剂的混合物随gd、y一起加入镁熔体内,保温20min后搅拌均匀,完成硅的添加;将含硅镁合金熔体进行5min精炼除杂,静置30min后浇铸制得mg-6gd-3y-2zn-1si合金。

17、作为一种具体实施方式,上述镁合金用速熔硅的使用方法用于制备mg-4al-2si-0.5mn合金,包括:

18、(1)镁合金用速熔硅的制备

19、将硅粉与助熔剂、改性剂、粘结剂放入高速搅拌机中搅拌均匀,其中硅粉与助熔剂、改性剂、粘结剂的质量比为90:6:2:2,助熔剂中氟硅酸钾、氟化钠、氟铝酸钾、硅酸钠的质量比为36:22:25:17,改性剂为氯化钾,粘结剂为水玻璃+硅酸二钙,水玻璃与硅酸二钙的质量比为82:18;将搅拌均匀的混合物置于干燥炉中烘干,炉温设置为70~90℃,烘干时间为3h;将烘干后的混合物进行研磨处理,制得粒度均匀的粉状镁合金用速熔硅;

20、(2)速熔硅在mg-4al-2si-0.5mn合金中的使用

21、将所制备的速熔硅与镁合金rj-4熔剂按质量比5:1进行搅拌混合;al随mg熔化,并在镁熔体温度为740℃时将速熔硅与镁合金rj-4熔剂的混合物随mn一起加入镁熔体内,保温15min后搅拌均匀,完成硅的添加;将含硅镁合金熔体进行5min精炼除杂,静置30min后浇铸制得mg-4al-2si-0.5mn合金。

22、作为一种具体实施方式,上述镁合金用速熔硅的使用方法用于制备mg-3si-0.4ca合金,包括:

23、(1)镁合金用速熔硅的制备

24、将硅粉与助熔剂、改性剂、粘结剂放入高速搅拌机中搅拌均匀,其中硅粉与助熔剂、改性剂、粘结剂的质量比为87:11:1:1,助熔剂中氟硅酸钾、氟化钠、氟铝酸钾、硅酸钠的质量比为31:25:27:17,改性剂为氟化钠、氟化镁、二氧化钛的混合物,氟化钠、氟化镁、二氧化钛的质量比为41:26:33,粘结剂为合成树脂;将搅拌均匀的混合物置于干燥炉中烘干,炉温设置为70~90℃,烘干时间为4h;将烘干后的混合物进行研磨处理,制得粒度均匀的粉状镁合金用速熔硅;

25、(2)速熔硅在mg-3si-0.4ca合金中的使用

26、将所制备的速熔硅与镁合金rj-4熔剂按质量比5:1进行搅拌混合;mg熔化为镁熔体,并在镁熔体温度为740℃时将速熔硅与镁合金rj-4熔剂的混合物随ca一起加入镁熔体内,保温10min后搅拌均匀,完成硅的添加;将含硅镁合金熔体进行5min精炼除杂,静置20min后浇铸制得mg-3si-0.4ca合金。

27、作为一种具体实施方式,上述镁合金用速熔硅的使用方法用于制备mg-3al-3zn-0.5si合金,包括:

28、(1)镁合金用速熔硅的制备

29、将硅粉与助熔剂、改性剂、粘结剂放入高速搅拌机中搅拌均匀,其中硅粉与助熔剂、改性剂、粘结剂的质量比为87:6:4:3,助熔剂中氟硅酸钾、氟化钠、氟铝酸钾、硅酸钠的质量比为34:21:25:20,改性剂为氟化镁和氯化钾的混合物,氟化镁和氯化钾的质量比为56:44,粘结剂为合成树脂和膨润土的混合物,合成树脂和膨润土的质量比为74:26;将搅拌均匀的混合物置于干燥炉中烘干,炉温设置为70~90℃,烘干时间为4h;将烘干后的混合物进行研磨处理,制得粒度均匀的粉状镁合金用速熔硅;

30、(2)速熔硅在mg-3al-3zn-0.5si合金中的使用

31、将所制备的速熔硅与镁合金rj-4熔剂按质量比5:1进行搅拌混合;al、zn随mg熔化,并在镁熔体温度为710℃时将速熔硅与镁合金rj-4熔剂的混合物加入镁熔体内,保温5min后搅拌均匀,完成硅的添加;将含硅镁合金熔体进行5min精炼除杂,静置20min后浇铸制得mg-3al-3zn-0.5si合金。

32、本发明的镁合金用速熔硅及其制备方法和使用方法具有如下优点和有益效果:

33、通过本发明的镁合金用速熔硅及其制备方法和使用方法,所获得的镁合金用速熔硅的熔炼温度低,仅为710~740℃,熔炼速度快,最长20min、最短低至5min,硅收得率高,至少大于85%,镁合金中si含量能够得到稳定有效的控制,本发明的技术填补了镁合金用速熔硅的技术空白,有效解决了镁合金添加硅的痛点问题,在制备含硅耐高温蠕变镁合金材料方面有着极大的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!