一种转炉工艺生产低锰钢水的方法与流程

本发明属于冶金,具体涉及一种转炉工艺生产低锰钢水的方法。

背景技术:

1、部分特殊用途的钢要求钢中mn含量越低越好,比如:铜包钢mn越低,钢丝导电率越高,可以极大的提高电缆的导电性和节省铜材,以工业纯铁为原料生产的钕铁硼,也要求钢中mn≤0.03%。

2、mn是一种还原性元素,在转炉生产过程中,mn首先被氧化,吹炼中期被还原,后期再次发生氧化反应,反应式如下:

3、[mn]+1/2o2=(mno) δgθ=-405250+125.411 (1)

4、开吹点火后,铁液中的锰元素先于碳元素被氧气直接氧化,生成mno进入炉渣中,并放出热量,低温有利于该反应(1)的进行,生成的mno能促进前期化渣。

5、(mno)+[c]=[mn]+co δgθ=287440-170.081 (2)

6、吹炼中期,碳氧反应速率逐渐加快,炉渣中feo减少,熔池温度升高,反应(2)朝着正方向进行,前期进入炉渣的mno部分被还原重新返回钢液。

7、[mn]+[o]=(mno) δgθ=-288100+128.31 (3)

8、[mn]+(feo)=(mno)+fe δgθ=-174314+77.491 (4)

9、吹炼后期,钢水碳的质量分数降低,钢水氧化性和炉渣中的feo因消耗减慢而增加。钢水中的锰被重新氧化进入炉渣中,反应如(3)、和式(4)。

10、但是,转炉脱锰能力有限,在60-80%之间,转炉终点mn在0.05-0.15%之间,必须采取其他手段进一步降mn。

11、专利cn113774277a,通过铁水预处理kr脱硫,获得低硫铁水后兑入转炉,转炉冶炼通过一次倒渣,控制熔剂加入量、钢水温度、氧枪枪位、钢水中游离氧含量等一系列技术措施,可以使钢水获得碳含量≤0.002%、锰含量≤0.035%的高纯净度钢水。

12、专利cn108998614a,采用铁水预处理-转炉-lf炉-rh的生产工艺路线,采用双联工艺,转炉采用全留渣与双渣造渣技术,采用特殊的供氧技术,转炉终点氧值控制在600ppm~800ppm,转炉终点温度控制在1660℃~1680℃.铁水锰质量百分比含量小于0.16%;si、mn氧化期后放渣,沸腾出钢;加白灰在氧化性条件下脱磷烧锰,钢种炼成率大幅提高,进而生产出mn质量百分比含量≤0.025%的低锰钢。该方法对铁水要求高(<0.16%),适应性不够强,另外在lf炉加入石灰总量6.4-8kg/t,渣量大,不利于钢中氧含量的稳定控制,且对“加白灰烧锰”的条件未进行限制,如钢水氧含量,如在还原性氛围下,加白灰还可能增加mn含量。

13、专利cn111440916a,公开了一种利用高锰铁水转炉生产低锰钢的方法,包括:s1、调整转炉冶炼条件,选择碳氧积较高的炉次进行冶炼,根据碳氧积调整底吹控制模式,调整入炉铁水、废钢比,为造渣创造条件,使用合理的氧枪控制模式;s2、分阶段进行转炉冶炼过程的控制,转炉吹炼前期,打火正常后加入头批料,并认真观察炉内反应情况,防止喷溅;吹炼中期控制好炉渣熔化情况和熔池温度,并在吹炼中后期使用副枪测量熔池温度和碳含量;吹炼后期要根据1sc测量情况进行补料操作,控制终点温度和氧含量,最终以高锰铁水为原料冶炼锰含量低于0.03%的钢水。该方法重点对转炉工序的降mn进行了阐述,未涉及整个工艺流程,mn含量亦未达到≤0.025%的要求。

14、检索相关数据库,发现国内已开展生产超低mn含量的工艺实践,主要通过调整转炉冶炼的氧化性、炉渣、温度进行控锰。为调高纯铁的纯度,mn含量要求呈越来越低的趋势,现有一些专利未达到mn≤0.025%的效果。通过限制铁水mn含量、提高转炉脱mn效率,难以实现批量生产,转炉的吹损会增加约20-50kg/t。因此,转炉工艺生产超低mn钢水,需向上、下工序延伸(铁水脱mn、lf降mn),全流程综合降mn。

技术实现思路

1、针对转炉脱mn效率难以达到钢种成分要求的问题,本发明目的在于提供一种转炉工艺生产低锰钢水的方法,解除对铁水mn含量的限制要求,在铁水预处理阶段实施“脱锰”操作,并在lf炉不刻意脱氧,形成高氧环境,通过氩气搅拌降mn,所得钢水mn含量,由≤0.06%降低至≤0.025%,炼成率由20%提高至76.3%,同时入厂高炉铁水mn含量由≤0.15%放宽至≤0.25%。

2、为达到上述目的,采用技术方案如下:

3、一种转炉工艺生产低锰钢水的方法,包括以下步骤:

4、(1)对入厂高炉铁水进行预处理;

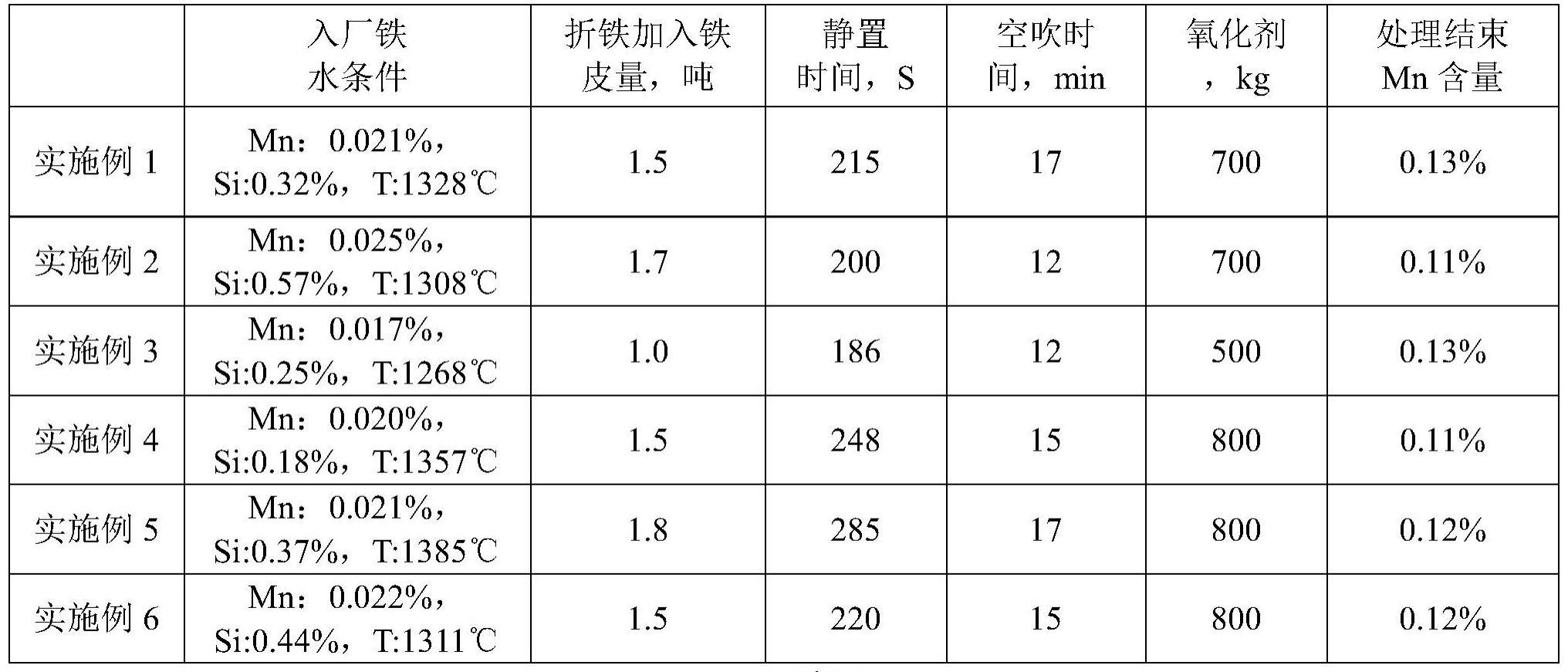

5、包括将铁水折入喷吹罐;进行喷吹作业,喷吹介质为氮气,流量60-80nm3/h,下枪至铁水中进行空搅,空吹10-20min;加脱硫剂进行铁水脱硫并扒渣;补加氧化剂400-800kg,氮气搅拌8-15min,处理结束后扒渣,钢水中的mn含量降低至mn≤0.15%;

6、(2)转炉冶炼;

7、包括吹炼至25%-35%阶段进行第一次倒渣;吹炼至≥80%阶段,提高供氧强度至3.3-3.7nm3/(t·min),加入球团矿石2.0~4.0kg/吨钢;现枪后继续吹炼30-90s,压低氧枪枪位至700-850mm,钢水中的mn含量降低至≤0.03%;

8、(3)lf炉精炼;

9、包括在加热过程加入碳粉进行适度脱氧;加热结束时加入铝丸或铝线对钢水进行脱氧,钢水氧活度目标范围800-1200ppm,钢水中的mn含量降低至≤0.025%;

10、(4)rh精炼。

11、按上述方案,步骤1所述入厂高炉铁水中mn≤0.25%,0.1%≤si≤0.6%;温度在1250℃≤1≤1400℃。

12、按上述方案,步骤1包括加入1-2吨氧化铁皮,折完静置3-5min。

13、按上述方案,步骤2出钢温度1600-1620℃,钢水中c含量控制在≤0.045%。

14、按上述方案,步骤3包括到站定氧,根据到站温度调整加热档位,lf炉总加热时间15-30min。

15、按上述方案,步骤3碳粉加入量按以下公式计算:

16、w碳粉=([o]初始+1加热时间*15-800)*0.16;

17、w碳粉=([o]初始+1加热时间*15-800)*0.16;

18、w碳粉——加入碳粉的重量,kg;

19、[o]初始——到站氧活度,ppm;

20、1加热时间——加热时间,min。

21、按上述方案,步骤4包括真空脱碳、加铝脱氧。

22、按上述方案,步骤4所得钢水主要化学成分及重量百分含量为:c≤0.003%,mn≤0.025%,si≤0.010%,p≤0.020%,s≤0.010%,余量为fe及不可避免的夹杂。

23、本发明在铁水预处理工序主要任务是降低铁水mn含量,利用折铁过程中的铁水强搅拌和脱硫喷枪的氮气搅拌,与加入的氧化剂进行反应,使mn氧化,产物mno被扒除掉。在铁水预处理阶段先空搅10-20min,再脱硫,主要是由于脱硫需要强还原性,空搅后会使氧化剂被还原,提高脱硫剂的脱硫效率。之所以限制0.1%≤si≤0.6%,是由于si优先于mn氧化,铁水中si过高,会消耗掉加入的氧化剂,影响脱mn效率。

24、本发明在转炉阶段第一次倒渣的目的是倒出硅、锰脱氧产物,防止在“返干”期被还原。在转炉吹炼至≥80%阶段,提高供氧强度、加入球团矿石,主要是为进一步降低钢水中的碳含量,提高炉渣氧化性。“现枪”后继续吹炼是使钢水处于过氧化状态。

25、本发明lf炉精炼总加热时间控制在15-30min,是由于加热过程增氧速度在10-15ppm/min,通过加热时间控制增氧200-450ppm。lf炉主要作用是增加钢水中氧活度,所以不加任何还原性物质,减薄渣层促进吸氧。

26、相对于现有技术,本发明有益效果如下:

27、降低了低锰钢钢水mn含量,由≤0.06%降低至≤0.025%,炼成率由20%提高至76.3%。

28、放宽了原材料技术标准,入厂高炉铁水mn含量由≤0.15%放宽至≤0.25%。

- 还没有人留言评论。精彩留言会获得点赞!