用于选区激光熔化的基板组件及使用方法与流程

本发明涉及增材制造,具体涉及一种用于选区激光熔化的基板组件及使用方法。

背景技术:

1、选区激光熔化技术是以原型制造技术为基本原理发展起来的一种先进的激光增材制造技术。选区激光熔化技术通过专用软件对零件三维数模进行切片分层,获得各截面的轮廓数据后,利用高能量激光束根据轮廓数据逐层选择性地熔化金属粉末,通过逐层铺粉,逐层熔化凝固堆积的方式,制造三维实体零件。

2、采用选区激光熔化技术成型零件的过程中,为了保证零件的成型质量,设备在加工前必须对用于承载零件的基板实施调平操作。若基板的承载面与成型缸的顶面不平行,会导致基板上首层铺粉的厚度不均匀,容易影响零件的成型质量。现有技术中对的基板调平操作,主要还是通过手动调节。例如,基板下方安装电机,通过千分表来测量,调节电机升降,保证基板水平。该方法操作繁琐,非常费时。

3、经检索,中国专利文献cn205905433u中公开了一种激光选区熔化设备基板自动调平装置。该装置包括测距系统、控制装置和至少一个用于调整成型基板水平度的驱动件,利用控制装置控制驱动件对基板实施调平,解决了传统调平方式中需要手动取进、取出基板的缺点,提高了基板调平的效率。

4、又如,中国专利文献cn107457405a中公开了一种激光选区熔化成形设备基板自动调平系统及调平方法。该调平系统包括计算机控制系统、激光测距系统、用于平台微调节升降电机系统、用于成形平台整体升降电机系统以及刮刀铺粉系统。其中,也是通过驱动微调节升降电机的升降来实现对基板位置的调平。

5、然而,上述提及的基板调平装置的调平精度均难以满足需求,由于升降电机自身运动控制的精度较低,使得基板甚至会出现无法调平的情况。除此之外,随着零件的成型,基板除了承载零件的重量外,还承载着多层金属粉末的重量,松散的金属粉末会导致基板会出现受力不均匀的情况,在加工完成后,基板会因为受力不均匀的情况,进而出现形变,从而导致基板难以拆卸。

技术实现思路

1、本发明的目的在于,为选区激光熔化技术实施的过程中,提供一种基板结构,用以降低基板调平操作的难度,提高基板的调平精度,实现在零件成型过程中对基板形变的补偿。

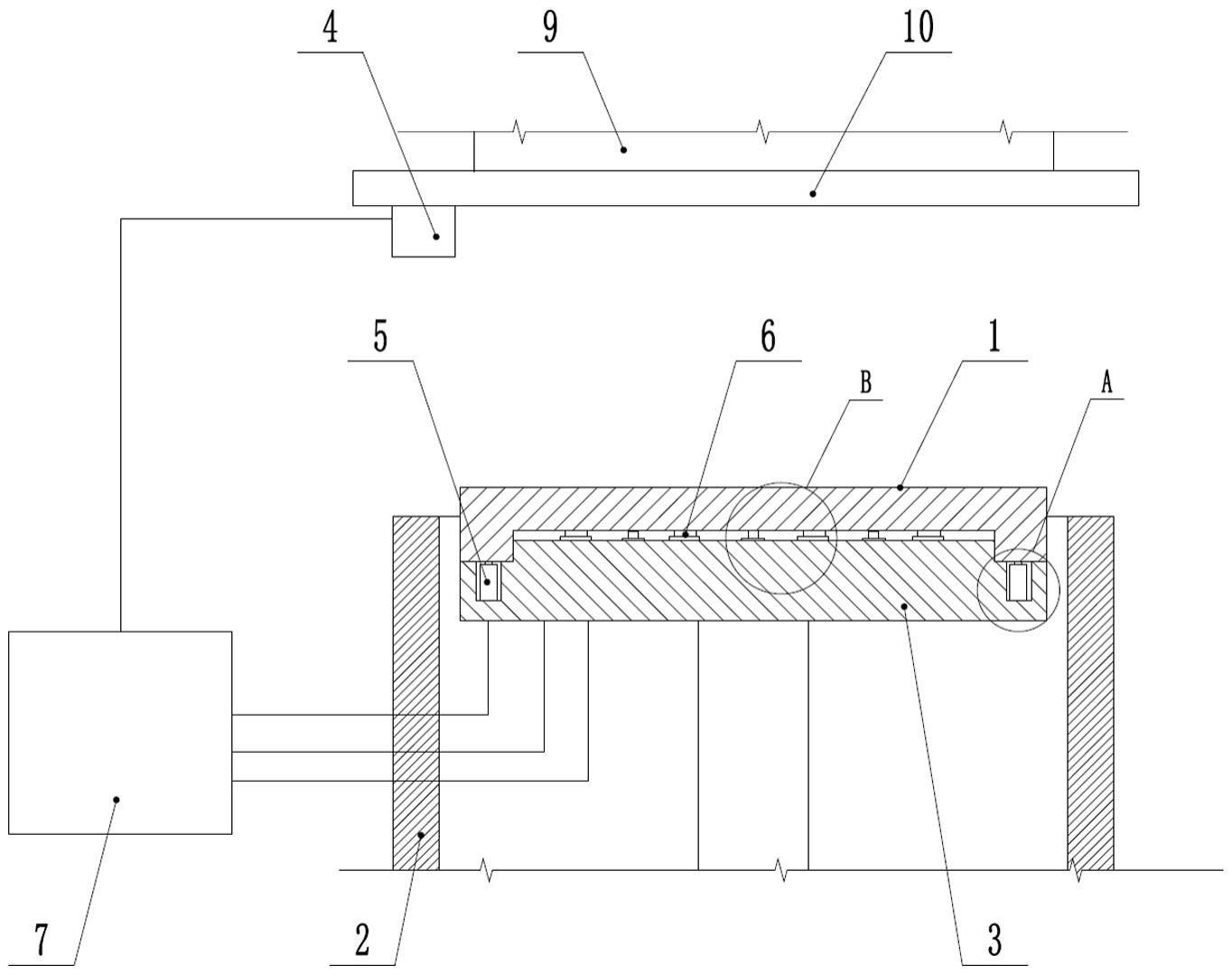

2、为实现上述目的,本发明采用如下方案:提出一种用于选区激光熔化的基板组件,包括基板、嵌入在成型缸内的衬板、测距装置、调平机构、形变补偿机构和工控机;

3、所述基板安装在衬板上,所述基板的侧壁上设置有锁紧机构;

4、所述衬板上设置有用于安装调平机构的第一安装孔,以及用于安装形变补偿机构的第二安装孔,多个第一安装孔沿着衬板的边沿排布,多个第二安装孔布设于衬板的中部;

5、所述测距装置位于基板的上方,所述测距装置用于测量测距装置的检测端面距离成型缸顶面的第一高度值,以及测量测距装置的检测端面距离基板边沿的第二高度值,并将第一高度值和第二高度值传送至工控机;

6、所述调平机构包括用于驱动基板做升降运动的第一压电马达,所述第一压电马达嵌入在第一安装孔内,所述第一压电马达的运动部件对基板的底部形成支撑;

7、所述形变补偿机构包括第二压电马达和压电陶瓷片,所述压电陶瓷片被置于基板和衬板之间,所述第二压电马达嵌入在第二安装孔内,所述第二压电马达的运动部件对基板的底部形成支撑;

8、所述基板完成调平后通过锁紧机构锁定在衬板上,所述压电陶瓷片受到预压力并产生第一电压信号;

9、所述工控机具有调平控制模块和形变补偿模块;

10、所述调平控制模块用于接收测距装置测得的第一高度值和第二高度值,并根据第一高度值和第二高度值计算出各个第一压电马达的升降高度值,并驱动第一压电马达的运动部件升降相应的升降高度值;

11、所述形变补偿模块用于记录第一电压信号,以及接收压电陶瓷片反馈的实时电压信号,并根据实时电压信号与第一电压信号的差值,驱动第二压电马达的运动部件运动,使得压电陶瓷片反馈出的实时电压信号与第一电压信号相等。

12、作为优选,第一安装孔沿着衬板的边沿呈矩形排布。

13、作为优选,第二安装孔在衬板上呈阵列式排布。

14、作为优选,压电陶瓷片贴附在衬板的顶部,压电陶瓷片在衬板上呈阵列式排布。

15、作为优选,测距装置通过框架安装在基板的上方,框架上设置有用于驱动测距装置在基板上方移动的运动滑轨,测距装置安装在运动滑轨上。

16、作为优选,锁紧机构包括用于向衬板的侧壁施加锁紧力的锁紧螺栓,基板的侧壁上设置有用于匹配锁紧螺栓的沉头螺纹孔。

17、本发明还提出一种使用上述用于选区激光熔化的基板组件的使用方法,包括:

18、1)基板调平

19、基板放置在衬板上,安装在衬板上的第一压电马达对基板的底部形成支撑;

20、位于基板上方的测距装置测量测距装置的检测端面距离成型缸顶面的第一高度值,并将第一高度值传送至工控机的调平控制模块,调平控制模块根据多个第一高度值处理形成用于基板调平的位置基准面;

21、测距装置测量测距装置的检测端面距离基板边沿的第二高度值,并将第二高度值传送至工控机的调平控制模块,调平控制模块根据多个第二高度值,计算出相对于当前基板位置与位置基准面相平行的基板位置的偏差值,再根据偏差值驱动各个第一压电马达的运动部件升降相应的升降高度值,使得基板所处的平面平行于位置基准面;

22、2)基板锁紧初始化

23、完成调平后的基板通过锁紧机构锁定在衬板上,第二压电马达对基板的底部形成支撑,位于基板与衬板之间的压电陶瓷片受到预压力并产生第一电压信号,工控机的形变补偿模块接收并记录第一电压信号;

24、3)基板形变补偿

25、在零件成型加工的过程中,压电陶瓷片实时向形变补偿模块反馈实时电压信号,每隔一段时间,形变补偿模块根据实时电压信号与第一电压信号的差值,驱动第二压电马达的运动部件运动,使得压电陶瓷片反馈出的实时电压信号与第一电压信号相等,完成对基板形变的补偿。

26、作为优选,在基板调平过程中,测距装置测量基板边沿上某一处的第二高度值,至少测量3次,并取多次测量的平均值作为该处的第二高度值。

27、作为优选,完成基板调平后,测距装置对基板所处的平面实施复核操作,在复核操作中,测距装置至少重复测量2次基板边沿上的各处的第二高度值。

28、作为优选,基板形变补偿的时间间隔为30min-60min。

29、本发明提供的一种用于选区激光熔化的基板组件及使用方法与现有技术相比,具有如下突出的实质性特点和显著进步:

30、1、该用于选区激光熔化的基板组件通过设置在基板上方的测距装置分别测量其到成型缸顶面、基板边沿的高度值,利用工控机中的调平控制模块将第一高度值处理形成基板调平的位置基准面,并计算出当前基板位置与位置基准面相平行的基板位置的偏差值,在根据偏差值驱动安装在衬板上的第一压电马达调整基板的位置,使得基板所处的平面平行于成型缸的顶面,降低了基板调平操作的难度,提高了基板的调平精度;

31、2、该用于选区激光熔化的基板组件利用布设在基板和衬板之间的压电陶瓷片向工控机中的形变补偿模块反馈实时电压信号,用以监测基板在零件成型加工过程中产生的微小形变,每隔一段时间,形变补偿模块根据实时电压信号与第一电压信号的差值,驱动第二压电马达的运动部件运动,使得压电陶瓷片反馈出的实时电压信号与第一电压信号相等,完成了对基板形变的补偿,进而保证了基板受力的均匀性,避免了基板因微小形变的不断积累而导致的与衬板相别卡的情况,大大降低了基板从衬板上拆卸的难度。

- 还没有人留言评论。精彩留言会获得点赞!