一种废旧锂离子电池材料与高冰镍协同回收方法

本发明属于固体废弃物回收领域和冶金,尤其涉及一种废旧锂离子电池材料与高冰镍协同回收方法。

背景技术:

1、近年来,随着世界各国对电动汽车的推广,市场对锂离子电池的需求量迅速升高。三元正极材料由于循环性能优异、电导率高、能量密度大等特点,成为电动汽车动力电池正极材料的首选,动力电池领域的快速发展也导致市场对碳酸锂与硫酸镍的高需求。一方面,电池级碳酸锂的价格从2019年的4.1万元/吨,一度飙升至2022年的60万元/吨;另一方面,据预计2020-2035年,全球硫酸镍需求将由64万t增长至367万t,新能源领域作为最大的硫酸镍消耗领域消费占比由59%涨至79%。然而,我国的锂、镍资源的对外依存度超70%。所以,发展退役锂离子电池有价金属回收技术有助于缓解锂、镍资源短缺的问题。

2、针对退役锂离子电池优先提锂,目前主要采用火法和湿法联合处理工艺。由于不同金属元素之间的物理化学性质差异较大,单纯的火法和湿法冶金均难以高效回收粉体废料中的锂元素。火法、湿法联合处理工艺先将粉体废料中的锂选择性转化成可溶性锂化合物,如licl、li2co3、lino3、li2so4、lioh等,而镍、钴、锰等其他金属在焙烧过程中形成不溶于水的金属单质或氧化物。针对提锂后的浸出渣,普遍采用无机酸和双氧水将其余金属元素浸出回收。该方法避免了传统火法工艺造成的锂损失,相较于湿法冶金工艺也大大减少了废水和酸性废料的产生。

3、高冰镍是镍矿火法冶炼的中间产品,传统的高冰镍制备硫酸镍采取分段加压酸浸的方式,但该工艺设备要求高、能耗高、浸出液中杂质离子种类多且工艺存在一定的安全隐患。而常见的将金属镍用硫酸溶解,经蒸发结晶制得硫酸镍工艺,因金属镍生产过程复杂,致硫酸镍的成本过高。因此,有必要开发一种低成本、操作简便、易产业化的硫酸镍制备方法,实现高冰镍资源的合理利用。

4、中国专利cn112111651b公开了一种利用硫酸盐进行硫酸化焙烧回收退役锂离子电池中有价金属的火法回收工艺。其将粉体废料与硫酸盐混匀焙烧,将锂转化为硫酸锂,再以碱浸通二氧化碳的方式将硫酸锂转型为碳酸锂或碳酸氢锂,通过蒸发获得碳酸锂,浸出渣使用硫酸进一步浸出。该方法虽然可将锂元素选择性浸出,但使用的硫酸盐中含有钠或钾离子,分离难度大,影响碳酸锂的纯度。

5、中国专利cn114574705a公开了一种利用浓硫酸进行硫酸化焙烧从退役三元锂离子电池包含正负极的粉体废料中分离锂与有价金属的方法,其主要是通过将正负极粉末与一定量的硫酸和去离子水混合干燥后进行球磨,在惰性气氛下焙烧,将锂转化为硫酸锂,以水浸的方式得到含锂水浸液,经除杂处理后用于制备高纯碳酸锂。该方法虽实现了优先提锂,但在焙烧熟化的过程中采用了浓硫酸,浓硫酸的使用量影响着锂的提取率,混料过程中易出现硫酸与粉末混合不均的情况,且对装置的耐腐蚀性提出了较高的要求,具有一定的安全隐患。

6、中国专利申请cn114959252a公开了一种使用高镍锍进行氧化焙烧生产硫酸镍的方法。其将高冰镍氧化焙烧,使其中的金属元素转化为氧化物。焙烧产物依次通过硫酸浸出、多段除杂、浓缩结晶,获得硫酸镍产品。该方法实现了对高冰镍直接生产硫酸镍的工艺技术,使二硫化三镍焙烧形成氧化物,可以更好地应用于不同体系的湿法过程。虽然该方法具有较强的但处理过程中会产生酸性尾气与废水,造成了资源的浪费,处理不当也会有环境污染的风险。

7、中国专利申请cn114892001a公开了一种高冰镍分三阶段浸出处理制备硫酸镍的方法,分为常压浸出、温度和压力逐级升高的第一氧压浸出和第二氧压浸出,实现镍的有效分离。该方法使硫在氧压浸出过程中转化为硫酸根,无有害气体产生,但工艺的工序过多,不便于操作和降低成本。

技术实现思路

1、本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种废旧锂离子电池材料与高冰镍协同回收方法。

2、为解决上述技术问题,本发明提出的技术方案为:

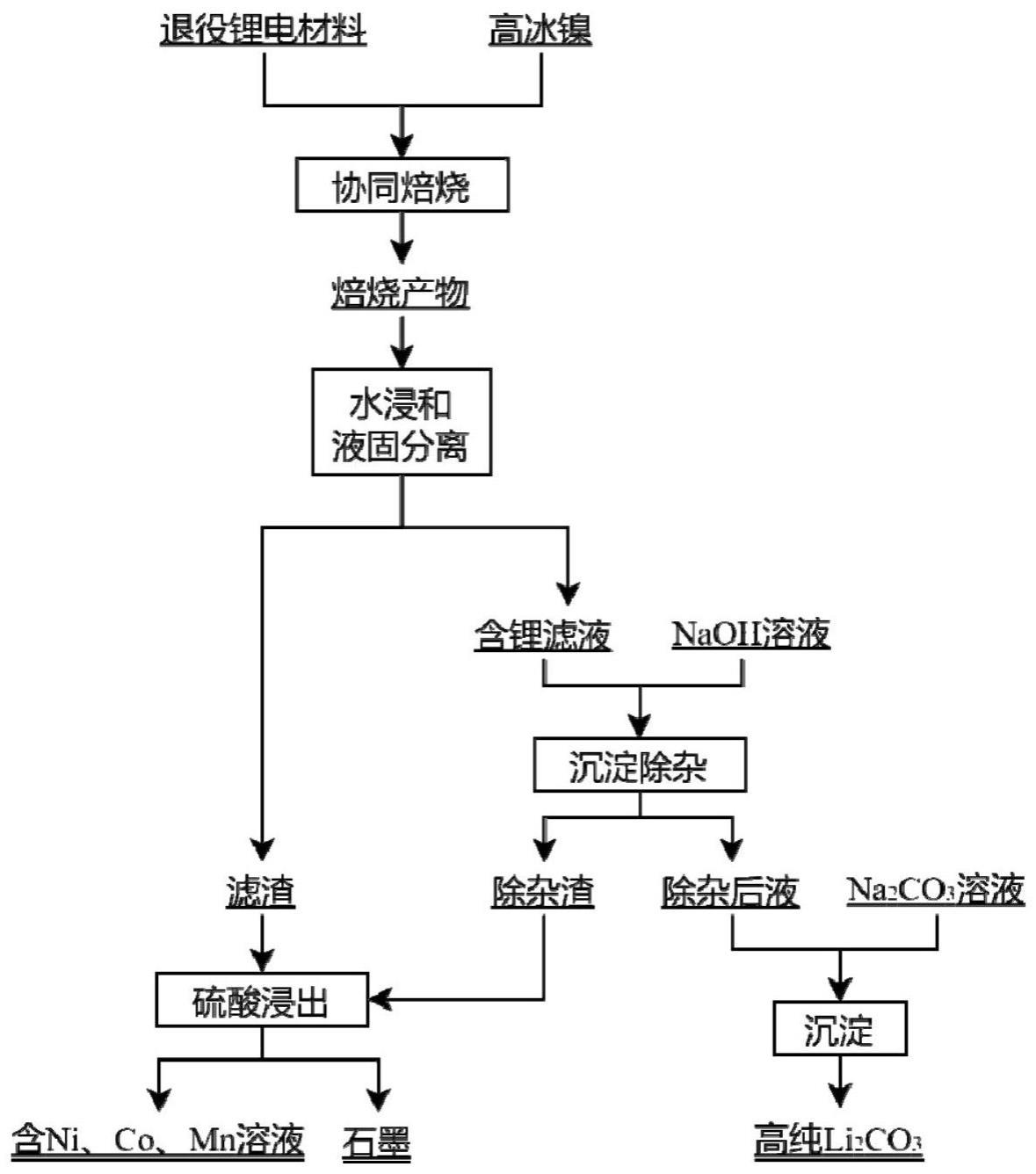

3、一种废旧锂离子电池材料与高冰镍协同回收方法,包括如下步骤:

4、(1)将废旧锂离子电池材料与高冰镍混合混匀,得到混合料;

5、(2)将步骤(1)获得的混合料焙烧,得到协同焙烧固体产物;

6、(3)将步骤(2)获得的固体产物经去离子水浸出,得到含锂水浸液和水浸渣;

7、(4)将步骤(3)获得的水浸渣进行酸溶,获得酸性浸出液;浸出液经过沉淀除杂、萃取分离后,获得金属硫酸盐;

8、(5)将步骤(3)获得的含锂水浸液经净化处理,得到碳酸锂。

9、本发明提出了一种全新的工艺方法,实现退役锂离子电池优先提锂和高冰镍常压酸浸制备硫酸镍,经协同焙烧,选择性地将锂反应生成易溶于水的硫酸锂,将锂电池中含有的镍、钴、锰、铝、铜等金属转化为不溶于水的形式。

10、优选的,步骤(1)所述废旧锂离子电池材料锂含量1~7wt%。

11、优选的,所述废旧锂离子电池材料为退役锂离子电池正极材料或正/负极材料的混合粉末,所述退役锂离子电池正极材料或正/负极材料中含有锂以及石墨、锰、镍、钴、铜、铝、磷或氟中的一种或多种。

12、进一步的,所述退役锂离子电池正极材料或正/负极材料为钴酸锂、锰酸锂、镍钴锰酸锂或镍钴铝酸锂材料中的一种或多种。

13、优选的,步骤(1)所述高冰镍为镍冶金生产过程中产生的中间产物高冰镍,所述高冰镍中含有主元素ni、s以及cu、fe或co其他金属元素中的一种或多种。

14、优选的,步骤(1)所述高冰镍包括主要组分硫化镍以及铜、钴或铁有价金属中的一种或多种,镍含量40~70wt%,硫含量20~35wt%。

15、优选的,步骤(1)所述废旧锂离子电池材料中的li和高冰镍中的s的摩尔比为2:1~2:3。

16、优选的,步骤(2)所述焙烧温度为550~750℃,焙烧时间为0.5-3h。

17、优选的,所述焙烧过程中混合料铺设厚度为3mm~30mm。

18、优选的,步骤(3)所述去离子水与焙烧得到的固体产物按固液比1:3~1:10g/ml混合,水浸温度为20~90℃,浸出时间为0.5~3h。

19、优选的,步骤(4)所述酸浸采用的溶液为硫酸、盐酸或硝酸中的一种或多种,所述酸溶液[h+]浓度大于0.1mol/l,所述水浸渣与酸浸溶液按固液比1:5~1:20g/ml混合,酸浸为温度20~90℃,浸出时间为0.5~3h。

20、进一步的,所述金属硫酸盐为硫酸镍、硫酸钴或硫酸锰中的一种或多种。

21、与现有技术相比,本发明的有益效果为:

22、(1)本发明使用高冰镍对退役锂离子电池粉体废料进行协同焙烧,简单高效地实现了锂92%以上的浸出率和有价金属的高效分离,为后续制备高纯度碳酸锂和电池级硫酸镍/钴/锰提供了保障。

23、(2)本发明根据退役锂离子电池粉体废料中的金属元素与高冰镍原料中常见的杂质金属(钴、铜、铁、铝等)几乎一致的情况,使用高冰镍作为添加剂。通过控制适当的条件,粉体废料中的镍、钴、锰和铜转化为相应的金属氧化物或金属,高冰镍中的硫化镍在焙烧后形成镍氧化物,创新性的实现退役锂离子电池与高冰镍中有价金属常压酸浸过程的耦合。

24、(3)本发明通过协同焙烧的方式在适当条件下,将原料中的锂转化为可溶物,以便于在后续水浸过程中优先提取锂元素;该技术可将锂与其他金属元素分离,从而使后续的酸浸处理更为高效。

25、(4)本发明的工艺流程原料适应性强,适用于多种退役锂离子电池材料的回收;工艺流程简单、易于实施,回收过程中有价金属损失小,为退役锂离子电池中有价金属的规模化高效回收提供了可靠的技术保障。

26、(5)本发明的优势使避免了传统的高冰镍制备硫酸镍工艺需要的高温高压酸浸条件,实现优先提锂后浸出渣中镍钴锰回收与高冰镍中镍的回收过程的耦合,开辟了一种全新高效的高冰镍辅助优先提锂及直接生产短程高效浸出的工艺技术,适合大规模的工艺生产,具有广阔的应用价值和发展前景。

- 还没有人留言评论。精彩留言会获得点赞!