一种适用于轴承钢的柔性第二相生产控制方法及其应用与流程

本发明涉及一种适用于轴承钢的柔性第二相生产控制方法及其应用,属于金属制品生产。

背景技术:

1、高品质轴承钢多用于制造精密钢球等滚动体,其中夹杂物、碳化物等硬质第二相的数量、形态、尺寸等参数,显著影响了滚动体的疲劳寿命、压碎载荷、耐腐蚀等性能。大量学者研究了氧化物夹杂、碳化物颗粒与滚动体疲劳寿命之间的关系。当前轴承钢生产企业采用合适的冶炼设备及连铸工艺,可以将轴承钢中氧含量稳定降低到8ppm以下,使钢中氧化物夹杂数量大为减少,再经过合适的高温扩散处理,使滚动体寿命大幅提高。但另一方面,采用电渣重熔方法生产的轴承钢,虽然氧含量达到18ppm,制造的滚动体疲劳寿命仍是连铸生产的8ppm氧含量轴承钢l10寿命的1.4倍,l50寿命的1.3倍,这说明除了氧含量的影响,硬质第二相的尺寸、形态对轴承钢疲劳寿命的影响同样关键。tin颗粒、共晶碳化物颗粒等硬质第二相对疲劳寿命的降低,更是受到广泛的关注和研究。硬质第二相对钢的危害,本质上是硬质第二相颗粒与钢基体的弹性模量、线胀系数及塑性不同,在受力和变形时,硬质第二相颗粒与基体之间不协调同步,从而使交界处产生裂纹和空洞,最终导致早期的裂纹源萌生和疲劳失效。

2、因此,轴承钢的生产过程中,需要有专门的控制手段来优化硬质第二相,通过柔性化的控制方法,获得希望的夹杂物形态和碳化物状态,降低硬质第二相对轴承钢的危害,提高产品质量。

技术实现思路

1、本发明要解决的问题是提供一种适用于轴承钢的柔性第二相生产控制方法,通过控制轴承钢生产过程参数,获得良好的夹杂物、碳化物形态、尺寸及数量,使产品能够满足下游用户稳定、高效生产高疲劳寿命滚动体的要求。通过合适的冶金工艺,得到合适的夹杂物数量及类型;通过中间开坯和扩散工艺,使夹杂物性质、形态发生转变;通过轧制工艺参数控制,抑制夹杂物和碳化物的复合析出,最终得到良好的产品质量。

2、同时,本发明提供一种适用于轴承钢的柔性第二相生产控制方法获得的线材在滚动体中的应用。

3、为解决上述技术问题,本发明采用的技术方案为:

4、一种适用于轴承钢的柔性第二相生产控制方法,包括如下步骤:

5、1)成分控制:

6、轴承钢化学成分重量百分数为c:0.95-1.05%,mn:0.25~0.45%,si:0.15~0.35%,s:0.01~0.025%,cr:1.40~1.65%,p:≤0.025%,ti:≤0.002%,ni:≤0.30%,mo:≤0.10%,cu:≤0.25%,其余为fe及微量杂质。

7、对于s含量的控制,s含量过低时,硫化物不会形成以氧化物、氮化物为核心的形态,只能形成独立的硫化物。s含量过高时,形成的硫化物级别过高,恶化疲劳性能,同时硫化物在枝晶间位置与碳元素发生共晶反应,导致形成大尺寸的共晶碳化物,同样恶化疲劳性能。

8、硫化物级别过高是指硫化物数量多、尺寸大,按照《gb/t 10561钢中非金相夹杂物含量的测定》方法,检测出的硫化物夹杂物级别高。

9、对于ti含量的控制,主要是为了避免形成大颗粒的钛夹杂物。

10、2)冶炼控制:

11、通过合适的转炉出钢及合金化(首先要求装入转炉的铁水,c含量在3.7-4.5%,si含量在0.2-0.5%,mn含量0.2-0.3%,其余元素越低越好。铁水进入转炉后,采用氧枪吹700-1000秒,拉碳温度控制在1560-1670℃。在转炉冶炼过程中,加入适当的石灰、萤石、白云石、氧化铁皮球等,确保转炉渣成分:cao:45-55%,sio2:10-15%,mgo:5-8%和余量的feo。出钢时进行合金化并注意下渣量低于3kg/t,当包内钢水量约4~6t时,加入al块80-120kg;包内钢水量约8~12t时,依次加入增碳剂(增碳剂的成分为c)、硅铁、锰铁、铬铁、合成渣(合成渣主要包括48~50%cao、34~35%al2o3、14~15%sio2和余量mgo),使钢水成分符合以下内容),得到如下成分及温度的钢水,做为lf精炼处理的前期保障。

12、钢水成分:c:0.89-0.95%,si:0.10-0.15%,mn:0.27-0.32%,p:0.0087-0.0109%,s:0.005-0.01%,al:0.0086-0.0559%,ti:0.0007-0.0074%,cr:1.33-1.43%,其余为fe及微量杂质。

13、钢水温度为:1505-1570℃。lf精炼工序通过合适的造渣工艺(lf精炼开始时,加入合成渣500kg(合成渣主要包括48~50%cao、34~35%al2o3、14~15%sio2和余量mgo)、石灰100kg、碳化钙50kg和硅铁粉100kg,然后通过现场观察渣料的颜色、稀稠度等进行微调,最终得到良好的白渣),得到良好的白渣,即终渣,终渣成分如下:cao:40-57.2%,sio2:15-25%,mgo:6-10%,al2o3:21-25%和feo:0.8-1.2%。终渣的碱度r为3-4.5。lf精炼过程中,根据钢水的成分检验情况,适当加入碳线、锰铁、铬铁等合金进行成分微调,避免采用ti含量高的合金,保证lf精炼获得的钢水中c:0.89-0.95%,si:0.10-0.15%,mn:0.27-0.32%,p:0.0087-0.0109%,s:0.005-0.01%,al:0.0086-0.0559%,ti:0.0007-0.0074%,cr:1.33-1.43%,其余为fe及微量杂质。

14、lf精炼后,钢水进入到rh工位继续进行精炼,rh真空处理循环时间40-50min,真空度50-100pa,进一步去除钢水中的夹杂物和脱气。

15、整个冶炼过程严禁钙处理,即lf精炼过程钢水中不加入钙线。

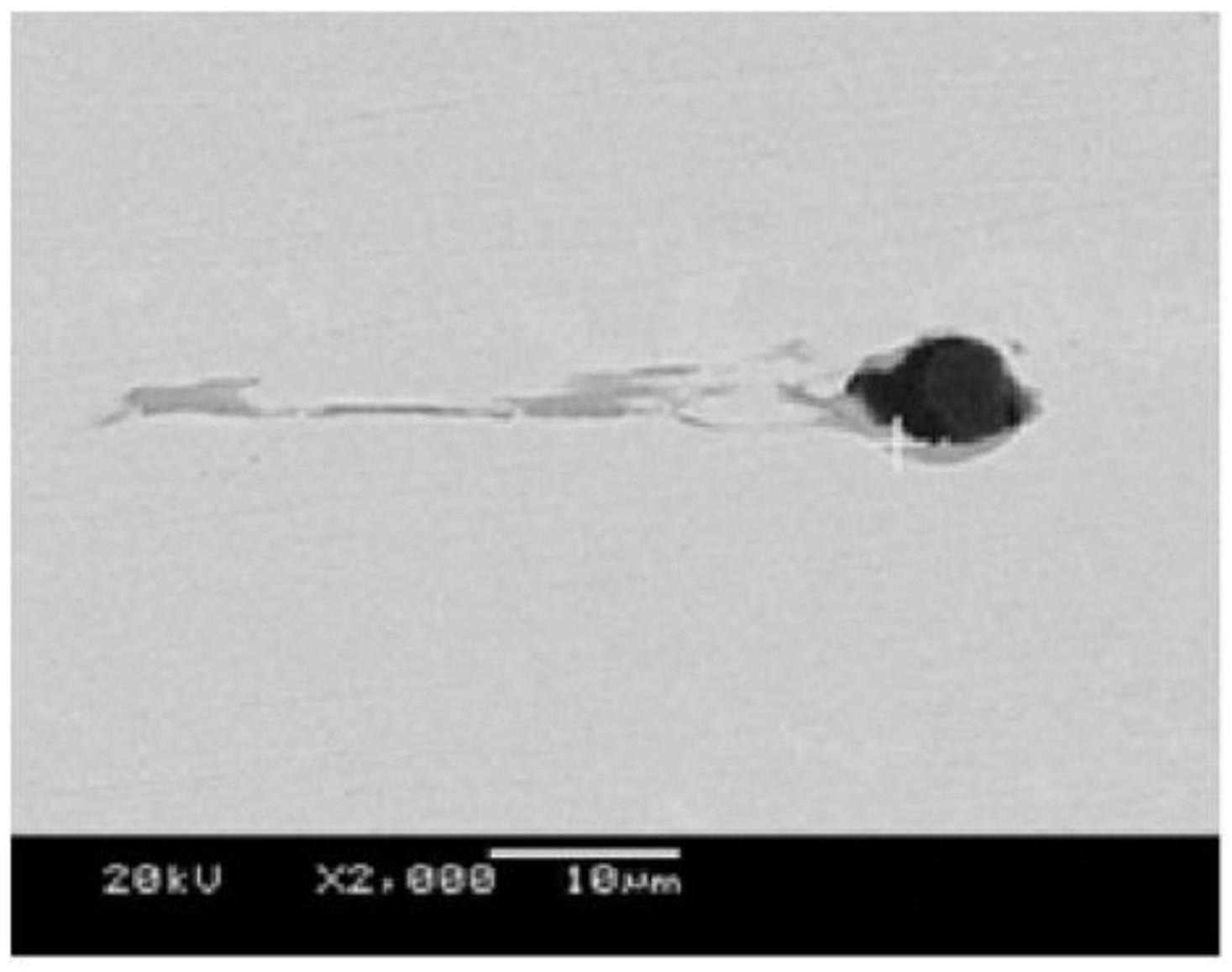

16、通过上述冶炼处理并连铸(rh真空处理后的钢包进入连铸机后,采用0.65~0.8m/min的拉速进行生产,中间包温度控制在1475-1500℃,并在结晶器内加入保护渣。结晶器采用电磁搅拌,电流设置为480~520a,频率2.35~2.45hz。对于二冷水量,总水量控制在100-130l/min,并在末端采用动态轻压下,总压下量控制在8.5-11mm)成钢坯后,连铸坯中第二相有以下类型:1)夹杂物,分以下几类:①ti(c,n)类夹杂物,带棱角,呈橘红色,少量单独出现,多数与mns相伴出现;ti(c,n)即为tia,其中a包括c和/或n。②mns类夹杂物,mns类夹杂物主要以2种形式存在:块状的纯mns、以其它夹杂物(多为氧化物)为核心的mns。③氧化物类夹杂物,主要是少量的镁铝尖晶石夹杂物、大量的氧化铝+钙铝酸盐+硫化物复合夹杂物2种类型。2)碳化物,分以下几类:①枝晶间的颗粒状共晶碳化物。②粗大的沿晶网状碳化物。

17、保护渣随着钢坯连铸持续被消耗,因此要根据现场实际消耗情况持续加入,保持钢水不裸露,一般消耗量在0.2-1.0kg/t(每吨钢水消耗保护渣0.2-1.0kg)。结晶器保护渣成分主要包括:35%sio2,22%cao,4%al2o3,10%k2o+na2o(k2o和na2o为任意配比),19%c,以及余量fe。

18、3)高温扩散及开坯:

19、连铸坯经过缓冷,或直接热装进行高温扩散,各段温度控制如下:

20、预热段:温度≤900℃,时间≥180min;

21、加热段:温度1200-1250℃,时间100-120min;

22、均热段:温度1250-1270℃,时间60-90min。

23、高温扩散的主要作用是溶解碳化物,足够的高温扩散温度和时间,用来保证碳化物第二相颗粒的溶解,降低其对疲劳寿命的影响。经过高温扩散后(高温扩散在炉内完成,扩散完毕后直接经过辊道进入开坯机进行6道次大压下,开轧时钢坯温度在1180~1230℃。随着开坯的进行,钢坯温度逐步降低,开坯完成后钢坯温度为1060-1100℃),采用6道次大压下,轧制成160×160mm断面的热轧坯。为保证钢坯心部区域的压下效果,各道次压下工艺如下所示:

24、道次1:槽口宽度b:320mm;槽底宽度b:285mm;高度h:160mm;

25、道次2:槽口宽度b:256mm;槽底宽度b:220mm;高度h:160mm;

26、道次3:槽口宽度b:226mm;槽底宽度b:190mm;高度h:160mm;

27、道次4:槽口宽度b:201mm;槽底宽度b:170mm;高度h:160mm;

28、道次5:槽口宽度b:175mm;槽底宽度b:155mm;高度h:160mm;

29、道次6:槽口宽度b:162mm;槽底宽度b:157mm;高度h:160mm。

30、通过上述高温扩散处理并轧制成热轧坯后,钢坯中第二相有以下类型:1)夹杂物,分以下几类:①ti(c,n)类夹杂物,少数单独析出的大块状ti(c,n)夹杂物基本已经破碎,多数与mns相伴出现的ti(c,n)未发生变形。②mns类夹杂物,mns类夹杂物均成为长条状,部分mns与氧化物、ti(c,n)夹杂相伴出现。③氧化物类夹杂物,主要是镁铝尖晶石、氧化铝+钙铝酸盐+硫化物复合2种类型,多数被mns夹杂物包裹。2)碳化物:①枝晶间的颗粒状共晶碳化物已经全部固溶到基体中。②晶界位置析出网状碳化物,厚度<0.5μm。

31、4)热轧坯加热:

32、热轧坯经过加热后进行轧制,热轧坯加热时各段温度控制如下:

33、预热段:温度≤800℃,时间60-70min;

34、加热段:温度1150-1210℃,时间30-40min;

35、均热段:温度1190-1230℃,时间30-40min。

36、热轧坯中的各类第二相颗粒,冷却后再次进行加热保温,会再次发生变化,主要表现在:①基体中小颗粒ti(c,n)数量增加,开坯中ti(c,n)破碎导致的基体空洞,经过再次高温加热并轧制后弥合。与mns相伴的ti(c,n)进一步被mns包裹,降低其危害程度。②热轧坯中条状mns经过加热保温,会在薄弱处断开并趋于球状,最终成为一个个孤立的mns颗粒。以氧化物夹杂为核心的mns则趋向于成为球形外壳,并且外壳的ca含量进一步升高,最终变成cas-mns复合夹杂。③热轧坯经过加热保温后,几乎所有氧化物夹杂均与mns相伴出现。大多数氧化物夹杂较小,被mns夹杂包裹;少量氧化物夹杂较大,与mns各占部分比例。

37、经过上述处理,热轧坯中的碳化物第二相颗粒几乎全部固溶,夹杂物第二相颗粒多数被硫化物包裹,显著降低了硬质第二相对疲劳寿命的危害。纯脆性第二相颗粒、硫化物包裹的第二相颗粒,轧制成线材后,经过拉拔、冷镦工序制成滚动体。可见经过硫化物包裹后,能够显著降低线材变形过程中第二相颗粒对基体的损伤。

38、5)线材轧制:

39、线材轧制的控制要点:1)进精轧温度850-880℃、进减定径温度850-880℃、吐丝温度780-810℃,各段水箱通过合适的喷嘴+恢复段,达到上述温度范围。要求精轧前至少有2段穿水箱,每个水箱喷嘴数量≥10个,整个精轧前水冷段长度≥40m;精轧与减定径之间至少有3段穿水箱,每个水箱喷嘴数量≥10个,整个精轧前水冷段长度≥50m;减定径与吐丝机之间至少有2段穿水箱,每个水箱喷嘴数量≥10个,整个精轧前水冷段长度≥20m。进行生产时,要求冷却水温≤35℃,冷却喷嘴压力≥0.5mpa,反吹喷嘴全部打开,压力≥0.5mpa。冷却喷嘴根据实际温度来控制水流量,要求优先开启靠近加热炉侧的喷嘴,靠近吐丝机侧的喷嘴采用小流量或者关闭。

40、线材轧制的主要目的是使轧材心部在低温状态下变形,通过合适的水箱喷嘴冷却和足够的恢复段,使轧材心部温度始终处于低温,避免析出粗大的碳化物第二相。同时较低的变形温度增强了钢基体的强度,进一步降低硬质夹杂物第二相的危害。此时多数硬质夹杂物被硫化物包裹,变形过程中能够与基体协同变形,形成孔隙的危害性急剧降低。

41、线材中,氧化物、硫化物伴生第二相颗粒数量与[纯氧化物颗粒和ti(c,n)颗粒总数量]的比例为(1.52~2.09):1。

42、一种适用于轴承钢的柔性第二相生产控制方法获得的线材在滚动体中的应用,线材经过拉拔、冷镦工序制成滚动体。

43、一种滚动体,由本发明的一种适用于轴承钢的柔性第二相生产控制方法获得的线材制成。

44、本发明冶炼控制:通过合适的转炉出钢、lf造渣、rh及连铸工艺,得到期望的第二相类型。高温扩散及开坯:通过适当的高温扩散工艺溶解碳化物第二相,降低其对疲劳寿命的影响。经过高温扩散后,采用6道次轧制成160×160mm断面的热轧坯,得到期望的夹杂物第二相类型。热轧坯加热工艺:经过热轧坯加热工艺,热轧坯中的碳化物第二相颗粒几乎全部固溶,夹杂物第二相颗粒多数被硫化物包裹,显著降低了硬质第二相对疲劳寿命的危害。线材轧制控制:通过控制轧材心部在低温状态下变形,避免析出粗大的碳化物第二相。同时较低的变形温度增强了钢基体的强度,进一步降低硬质夹杂物第二相的危害。此时多数硬质夹杂物被硫化物包裹,变形过程中能够与基体组织同步变形。

45、与目前常规控制方法获得的轴承钢盘条相比,本发明有益效果如下:通过柔性化控制,降低了硬质第二相划伤基体的概率,获得低危害的基体组织,制造成滚动体后进行滚动接触疲劳寿命测试,在最大接触应力4.5gpa载荷下,l10寿命达到1.5×107循环周次。

- 还没有人留言评论。精彩留言会获得点赞!