一种利用金属氢化物制备弥散强化铜基复合材料的方法

本发明涉及金属基复合材料制备领域,具体是涉及一种利用金属氢化物制备弥散强化铜基复合材料的方法。

背景技术:

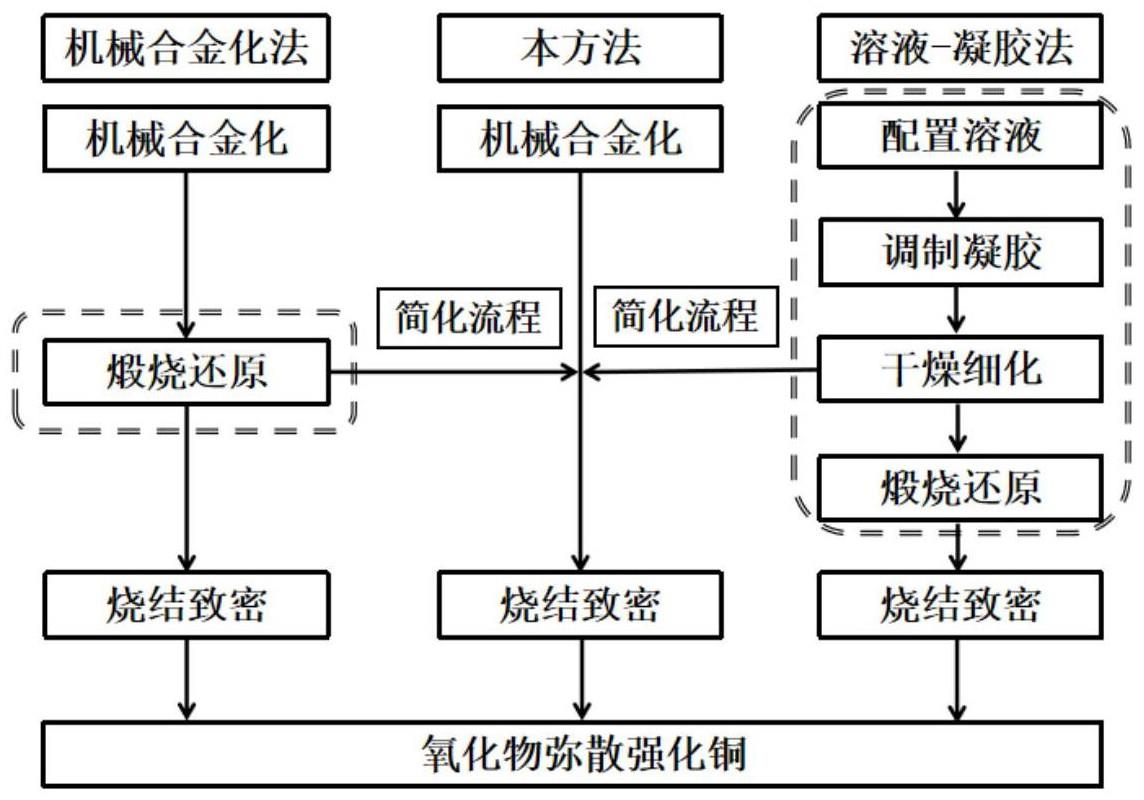

1、氧化物弥散强化铜是增强铜基体的常用方法,利用纳米氧化物颗粒弥散在铜基体中钉扎位错,可有效防止位错移动和晶界滑移,有效增强铜材料的力学性能。弥散强化的核心是弥散相的尺寸以及分布情况,弥散相尺寸越小、弥散越均匀,对铜基体的弥散强化效果越好。现有研究表明,目前的制备方法有内氧化法、机械合金化法、固液掺杂法以及溶液-凝胶法等。前两种方法对弥散相的尺寸细化所起作用较小,易使得弥散相团聚,后两种方法虽然可以使得弥散相均匀分布,但是工艺复杂,成本较高,不适合大规模制备,因此需要进行制备工艺的优化。

2、机械合金化法指金属或合金粉末在高能球磨机中通过粉末颗粒与磨球之间长时间激烈地冲击、碰撞,使粉末颗粒反复产生冷焊、断裂,导致粉末颗粒中原子扩散,从而获得合金化粉末的一种粉末制备技术。由于铜粉的塑性较高,在球磨过程中会与弥散相粘连,难以使得弥散相均匀分布。在制备氧化物弥散强化铜基复合材时,直接添加氧化物颗粒进行球磨,由于添加的弥散强化相粒子硬度强度高,难以破碎,使得铜基体的弥散相出现团聚现象,尺寸偏大,从而降低铜基材料的强度和导电性。若添加金属单质,则需加入氧化剂进行氧化,并且球磨产生的热量不足以使得单质被氧化完全成为弥散相,球磨后要在空气中加热前驱体粉末进行氧化,还需进行对氧化铜粉的还原。

3、溶液-凝胶法包括溶液调配、加热凝胶化、干燥、煅烧还原、球磨细化、致密化烧结等步骤,虽然制备的氧化物弥散强化铜材料性能较好,但是制备过程较为复杂,尤其是凝胶调配,对参数要求极高,不适合大规模制备。

4、为了简化制备流程而不降低铜材料的性能,因此考虑采用机械合金化工艺制备氧化物弥散强化铜,添加金属氢化物作为弥散相的来源。金属氢化物具有很强的还原性,与一般氧化剂发生较为剧烈的氧化还原反应,可在机械合金化过程中完成还原反应,原位反应生产氧化物弥散相,前驱体粉末无需进行还原即可进行烧结。此外金属氢化物强度低,脆性大,球磨时颗粒细化,可以使弥散相尺寸更细小、分散的更均匀,能有效提升铜基体的强度。

技术实现思路

1、本发明提出了一种利用金属氢化物制备弥散强化铜基复合材料的方法,主要解决的是在传统机械合金化工艺中直接添加氧化物或者金属单质使得铜基体性能较差的问题,利用金属氢化物作为氧化物弥散强化铜基复合材料的弥散相来源。相比于直接添加金属氧化物和金属单质,金属氢化物还具有一定的脆性,球磨过程中更加细化,使得弥散相在铜基体中的分布更均匀、尺寸更细化,从而提升铜基材料的理化性能。

2、利用机械合金化工艺产生的动能和热能促使发生氧化还原反应,控制原料配比,使反应恰好完全进行,而且金属氢化物的强还原性也可以使得在球磨过程中铜粉不被还原,可省略前驱体粉末还原步骤,节约能源做到性能提升与流程简化同步进行。

3、为了实现上述目的,本发明所采用的技术方案为:

4、一种利用金属氢化物制备弥散强化铜基复合材料的方法,由金属氢化物粉末、氧化剂粉末以及铜粉经过机械合金化以及烧结致密化制备得到金属氧化物颗粒弥散强化铜基复合材料,其中所述氧化剂为cuo和cu2o,所述金属氢化物为zrh2、alh3、yh3、hfh2、mgh2或tih2。

5、作为本发明提出的优选技术方案,所述金属氧化物颗粒弥散强化铜基复合材料中氧化物颗粒的平均尺寸为10-50nm,所占的质量分数为1-3%。

6、作为本发明提出的具体完善技术方案,该制备方法以脆性金属氢化物作为氧化物弥散颗粒前驱体,以铜的氧化物作为氧化剂,加以机械合金化过程中发生的氧化还原反应,形成细小、分布均匀的弥散相,最终通过放电等离子体烧结致密化获得高致密度、高性能的金属氧化物颗粒弥散强化铜基复合材料。制备方法具体步骤如下:

7、步骤1、机械合金化制备前驱体粉末

8、针对所要制备的弥散强化铜基复合材料,向硬质合金球磨罐中加入铜粉、金属氢化物粉末和氧化剂粉末;加入硬质合金磨球,在氩气氛围手套箱中进行罐体的密封操作,然后将罐体放入高能球磨机中进行球磨,得到金属氧化物颗粒弥散强化铜粉末;

9、步骤2、金属氧化物颗粒弥散强化铜基复合材料的烧结致密化

10、将步骤1制备的金属氧化物颗粒弥散强化铜粉末进行放电等离子体烧结致密化,最终得到金属氧化物颗粒复相弥散强化铜基复合材料。

11、作为本发明的进一步优选技术方案,步骤1中金属氢化物、氧化剂之间的添加量比例为1:1-5。球磨参数为:磨球直径为4mm,球粉比为6-8:2-4,转速为300-800rpm,球磨时间为16-48h。步骤2中具体步骤为:将金属氧化物颗粒弥散强化铜粉末装入烧结模具中,用碳纸隔绝模具壁与粉体,置于放电等离子体烧结炉中,对烧结炉抽真空处理;设置初始压强为10mpa,开始烧结,从室温升温至600℃并保温5min;再升温至900℃并保温5min,在升温过程中手动加压至烧结压强为50mpa,升温速率为100℃/min;保温结束后随炉冷却,取出产物,用砂轮机打磨表面的碳纸,最终得到金属氧化物颗粒弥散强化铜基复合材料。

12、本发明所制备的铜基复合材料中弥散相前驱体具备如下特性:第一,脆性的金属氢化物粉末在球磨时细化和均匀分散,促进弥散相的分布更加均匀。第二,金属氢化物具有较强的还原性,可在机械合金化过程中与氧化剂完成氧化还原反应。第三控制金属氢化物与氧化剂的比例,使其二者恰好完全反应,无需进行弥散强化铜粉末的单独还原。

13、基于以上因素,本发明采用的制备基材为铜粉末、氧化剂粉末和金属氢化物粉末,基于氧化还原反应,采用机械合金化工艺,以及放电等离子体烧结技术进行成型,从而制备出弥散相尺寸细小、致密化程度高的金属氧化物颗粒弥散强化铜基复合材料。氧化还原反应方程式如下:

14、cuo+ahn→cu+axoy+h2

15、式中ahn代表金属氢化物,axoy代表金属氧化物。

16、与现有技术相比,本发明的有益效果表现在:

17、1、基于氧化物弥散强化铜中氧化物来源于金属单质和氧化物自身,粒子强度大,在传统机械合金化过程中难以细化,易出现弥散相团聚和粗化的现象,从而降低铜基体的力学性能和导电性能。对此,本发明采用具有脆性的金属氢化物,在机械合金化过程中易破碎和分散,缩短了机械合金化时间,使得铜基复合材料中弥散相颗粒尺寸减小,分布更加均匀,团聚现象弱化。除此之外,还不会引入杂质,制备的铜合金纯度高,制备出的铜基体物理性能和导电性均有所提升。

18、2、采用氧化还原反应,通过机械合金化工艺,具有强还原性的金属氢化物与氧化剂在球磨提供的动能和热量下发生氧化还原反应,原位生成尺寸细小的弥散相,且不会氧化铜粉,省略了球磨后的还原过程。相比于溶液凝胶法复杂的制备工艺,本发明简化了制备步骤的同时节约能源,做到了可持续发展。

19、3、球磨过程中原位生成强度高的氧化物会附着在铜颗粒表面,起到包覆铜颗粒的作用,从而抑制铜颗粒的长大,因此无需添加过程控制剂。

20、4、本发明制备的金属氧化物颗粒弥散强化铜基复合材料可以应用于高强高导部件、集成电路引线框架以及电子封装材料等领域。

- 还没有人留言评论。精彩留言会获得点赞!