一种含镍废料资源化处理方法与流程

本发明涉及废料资源化处理,尤其涉及一种含镍废料资源化处理方法。

背景技术:

1、随着科技的发展,镍催化剂被广泛使用,因此每年都会产生大量的废催化剂,其中包括一定的含镍废料、镍废催化剂等。

2、在现有技术中,从含镍废料处理各种废料的方法也很多:

3、一是高温焙烧处置法,使低价金属氧化为高价金属,同时去除沾染的有机物。高温焙烧不可避免地产生烟气,其中会含有二噁英等有机物、硫化物和氮化物等酸性气体,需要对烟气进行净化处理,这增加了处理成本。

4、二是火法处理处置法,高温还原焙烧回收镍铜合金或低冰镍,此处理处置方法只回收铜镍,且铜镍产品档次低、附加值小,还须进行深加工;工艺高耗能,产生烟气二次污染,不符合节能减排政策。

5、三是酸浸湿法,回收镍、铜等有价金属,资源化利用的成熟工艺,但一般的处理处置方法除杂、分离工艺复杂,且铜﹑镍总收率偏低,回收成本偏高,产品档次较低,经济效益太好,不利于大批量处理。

6、因此在处理量大的情况下,低成本、高回收率的处理方法尤为重要。

技术实现思路

1、基于现有的含镍废料资源化处理效率低的技术问题,本发明提出了一种含镍废料资源化处理方法。

2、本发明提出的一种含镍废料资源化处理方法,包括如下步骤:

3、步骤一、浆化;将含镍废料投入浆化槽中浆化并搅拌后,放料至湿式球磨机中。

4、步骤二、湿式球磨;湿式球磨机将废物球磨为细小颗粒,形成浆料泵入浸出釜内。

5、步骤三、酸浸出;浆料打入浸出釜后打入冷凝水,向浸出釜中注入硫酸、双氧水。

6、通入蒸汽使釜内升温,搅拌浸出使废物中的金属与硫酸反应形成硫酸盐浸出。

7、优选地,所述步骤一中的含镍废料与浆化液的液固比为1.5:1,搅拌0.4h-0.6 h后放料至湿式球磨机中。

8、所述步骤二中的湿式球磨机将废物球磨0.4h-0.6h,成粒径为140-160目的细小颗粒。

9、所述步骤三中,向浆料中打入蒸发系统冷凝水,控制液固比为2:1。

10、所述硫酸为98%浓硫酸。

11、通过蒸汽加热,使釜内温度升温保持在85-95℃,搅拌浸出2小时使废物中的金属与硫酸反应形成硫酸盐浸出。反应充分后硫酸在釜内控制浓度为1~2g/l,ph值在0.5~1.5。

12、优选地,所述含镍废料包括高镍废物或含稀有金属镍废物中的任意一种或两种的任意配比。

13、所述高镍废物包括含镍边角料、含镍废催化剂、含镍槽渣和污泥,镍含量在9%~24%之间。

14、所述含稀有金属镍废物中含有钨或钼类稀有金属。

15、优选地,所述步骤三浸出后的浆料泵入浸出压滤机压滤,压滤后的滤液进入下述步骤处理。

16、还包括步骤四、置换海绵铜。浸出工序滤液打入铜置换槽后,加入还原铁粉常温搅拌30min,然后将浆料泵入离心机中离心,固态产品海绵铜留在离心机内,滤液进入下道工序。

17、步骤五、除杂工序。将回收海绵铜后的滤液泵入除杂槽内,加入双氧水搅拌1h,蒸汽加热至90℃以上的同时泵入碳酸钠溶液搅拌反应0.8h-1.2h,调整ph值在2.0~4.5之间上升过程中,通过除杂压滤机去除杂质金属,滤液、一次洗涤排水进入下道工序。

18、步骤六、沉镍工序。除杂后的滤液泵入沉镍槽内,利用蒸汽加热至不低于90℃,注入浓度为20%碳酸钠溶液,调节ph值至9.0~10.0后,充分反应1h,然后泵入沉镍压滤机得到碱式碳酸镍产品。

19、优选地,还包括如下步骤。

20、步骤七、物化处理。所述步骤六所产生的废液泵入物化系统反应釜后,在废液中泵入石灰乳搅拌1h,调节滤液ph值在10-10.5之间,反应后的物料泵入板框压滤机压滤。滤液泵至蒸发系统进一步处理。

21、步骤八、蒸发系统处理。将剩余结晶盐转移至污泥干化系统,将硫酸钠送入污泥干化设备内,通过热风循环烘干将硫酸钠中的物理水去除。

22、步骤九、污泥干化处理。高镍废物浸出工序产生的滤渣、除杂工序产生的除杂渣、吨袋收集的滤渣、除杂渣进入污泥干化系统进行干化处理。

23、优选地,所述步骤一中,浆化水来自两部分,一部分为含稀有金属镍废料浸出压滤后的滤液,另一部分为工程蒸发系统冷凝水。

24、步骤三中,滤渣在压滤机内进行两次洗涤,第一次洗涤水为上批次收集的二次洗涤水,第二次洗涤水使用工程蒸发系统冷凝水。

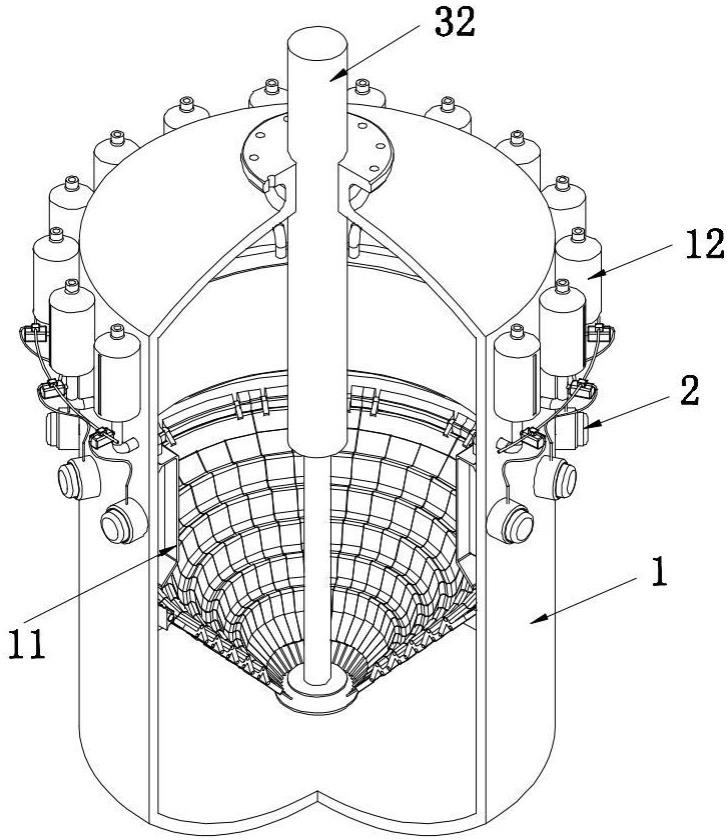

25、压滤洗涤后滤渣至污泥干化系统进一步处理。

26、压滤洗涤后的滤渣,收集后吨袋包装作为副产品出售;一次洗涤排水与滤液一起进入含镍浸出液储罐暂存备用。

27、步骤四中,置换后对海绵铜进行两次水洗,第一次洗涤水使用上批次收集的二次洗涤水,洗涤废水与置换后的滤液一起进入下道工序,第二次洗涤水使用蒸发系统冷凝水。

28、步骤五中,除杂渣主要含铁、铝、铬金属成分,在压滤机内进行两道洗涤,第一次洗涤水为上批次收集的二次洗涤水,第二次洗涤水蒸发系统冷凝水。

29、洗涤压滤后的除杂渣进入污泥干化系统处理。

30、步骤六中,碱式碳酸镍产品收集至吨袋内,沉镍后的滤液与一次洗涤排水进入物化系统进一步处理;碳酸镍产品进行两次水洗;两次水洗中,第一次洗涤水使用上批次收集的二次洗涤水,洗涤废水与沉镍后滤液一起进入物化系统,第二次洗涤水使用蒸发系统冷凝水,在洗水槽内收集后作为下批次的一次洗涤水使用。

31、碱式碳酸镍产品收集,沉镍后的滤液与一次洗涤排水进入物化系统进一步处理。

32、步骤八中;通过热风循环烘干将硫酸钠中的物理水去除,通过控制烘干时间将硫酸钠烘干至含水率小于1.5%后,检测合格则倒入吨袋内。

33、蒸发后的冷凝水回用于资源化生产浆化、浸出、稀释、水洗工序。

34、优选地,所述浸出釜包括釜体,所述釜体的外表面顶部环形阵列设置有用于通入蒸汽、注入硫酸以及双氧水的进料机构,所述进料机构包括固定在所述釜体内侧壁的防溅壳。

35、所述釜体的外表面还环形阵列设置有扰流机构,以实现对蒸汽、硫酸以及双氧水的混合动作。

36、所述釜体位于所述防溅壳底部的内侧壁还设有酸浸机构。

37、通过上述技术方案,对浸出釜的改进,能够充分根据注入硫酸以及双氧水的实际需求进行酸浸,以保证整体酸浸的有效实施,提高酸浸效率。

38、优选地,所述进料机构还包括环形阵列固定在所述釜体外表面的料罐,所述料罐的外表面还设有指示体积的刻度,所述料罐的底部固定连通有进料管,所述进料管的底部贯穿所述釜体以及所述防溅壳的内顶壁后延伸至所述防溅壳的内部向下延伸。

39、所述进料管的表面固定安装有电磁流量阀,多个所述电磁流量阀均通过导线实现联动控制所述料罐内的蒸汽、硫酸以及双氧水的导入量。

40、通过上述技术方案,能根据实际需求的量来调整进料的速度以及流量,便于酸浸过程的均匀。

41、优选地,所述扰流机构包括固定安装在所述釜体外表面的电机,所述电机的输出轴贯穿所述釜体后延伸至所述防溅壳的内部。

42、所述输出轴位于所述防溅壳内部的一端竖向固定安装有扰流板,所述电机带动所述扰流板转动后实现对所述蒸汽、硫酸以及双氧水的扰流动作。

43、通过上述技术方案,能够对蒸汽、硫酸以及双氧水进行扰流,最重要的是能够防止硫酸加入过程中的溅液问题。

44、优选地,所述酸浸机构包括固定在所述釜体内侧壁的铰接座,所述铰接座上通过万向节铰接有铰接板,所述铰接板的横截面呈波浪形状。

45、所述铰接板的铰接处还设有向上弹起的扭簧。

46、所述釜体的轴心处还固定安装有气缸,所述气缸的活塞杆底部固定安装有圆台,所述圆台的表面通过连杆实现与所述铰接板的底部固定连接,所述气缸向下伸出后带动所述铰接板实现波浪形状到平面形状的变形动作。

47、通过上述技术方案,铰接板的变形,能够为固体颗粒提供较大面积的酸浸床,使得酸浸比较均匀,不易产生堆积而产生酸浸不充分的问题。

48、本发明中的有益效果为:

49、1、本技术采用湿法工艺,在处理过程简单、时间短、投入成本低的情况下,就能同时回收高质量的镍、铁、铝、铬及稀有金属wo3、moo3,各种金属的回收率高,本技术利于批量化处理,为本行业今后的发展奠定了基础。

50、采用本方法处理含镍废料,通过浆化、湿式球磨、酸浸,利用硫酸及双氧水进行氧化处理利于金属浸出,配合液固比为2:1,镍浸出率99.5%、铜浸出率99.1%、锌浸出率99.5%、铬浸出率99.3%,上述过程产出的滤液通过加入还原铁粉再离心处理,铜置换率约99.4%,通过除杂工序,滤液中加入双氧水和碳酸钠,并控制时间及ph值,结合沉镍工序的温度及碳酸钠,最终,碳酸镍的总回收率为97.0%,处理过程能降解有机物且不产生二噁英等二次污染物,且采用本方法处理后的碳酸镍产品能达到产品标准,所制得的产品中氯不超标。

51、2、通过设置进料机构、扰流机构以及酸浸机构,能够充分根据硫酸以及双氧水的实际需求进行酸浸,以保证整体酸浸的有效实施,提高酸浸效率。

- 还没有人留言评论。精彩留言会获得点赞!