一种高合金焊丝用盘条钢及其制备方法与流程

本发明涉及钢铁冶金,尤其涉及一种高合金焊丝用盘条钢及其制备方法。

背景技术:

1、某钢厂生产的高合金焊丝用盘条为低碳合金结构钢镀铜气保焊丝的主要原料。该高合金焊丝用盘条具有优良的焊接工艺性能,电弧稳定、飞溅少、成形好。严格限制s、p等杂质的含量,焊缝中足量镍的渗入使得焊缝金属具有优良的综合机械性能,焊丝中含少量钛元素防止焊接过程火花飞溅。可广泛用于工程机械、起重机械、船舶、桥梁、管线和压力容器等的焊接。该高合金焊丝用盘条是高速线材产品高端、高附加值的品牌钢种之一。

2、高合金焊丝用盘条的表面质量要求是:盘条头尾未穿水部分及有缺陷部分应切除。盘条表面不得有结疤、折叠、耳子、划伤及肉眼可见裂纹;允许有压痕及局部的凸块、划痕、麻面,但其深度或高度(从实际尺寸算起)应不大于0.10mm。

3、目前针对高合金焊丝用盘条钢的生产工艺存在以下难题:在方坯浇注过程容易出现结瘤现象的问题,造成无法顺利浇钢,另外,盘条的力学性能不容易保证。

技术实现思路

1、本发明的目的在于提供一种高合金焊丝用盘条钢及其制备方法,本发明采用“120t转炉+lf炉精炼+150mm×150mm小方坯连铸+加热炉加热+控轧控冷轧制+保温通道”的生产模式,解决高合金焊丝用盘条连铸生产浇铸顺畅问题,防止水口“结瘤”。同时本发明既保证了高合金焊丝用盘条的力学性能要求,同时具有良好拉拔性能和焊接性能。

2、为了达到上述目的,本发明采用以下技术方案实现:

3、一种高合金焊丝用盘条钢,钢中化学成分按重量百分比计为:c 0.06%~0.10%、si0.65%~0.85%、mn 1.60%~1.80%、p≤0.020%、s≤0.020%、ni 0.70%~0.95%、cr0.30%~0.50%、ti 0.04%~0.09%,其余为铁和不可避免的杂质。

4、盘条抗拉强度760~818mpa、伸长率18%~26.5%、断面收缩率62%~70%;非金属夹杂物a+c≤1.5,b+d≤1.5。

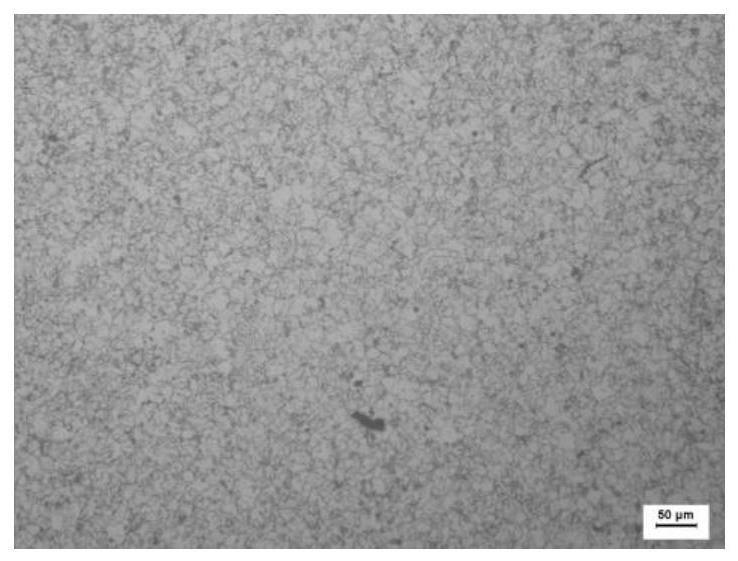

5、钢中组织为铁素体+珠光体。

6、c是最主要的强化元素,但会强烈的恶化塑韧性和焊接性。研究表明,在mn含量较高的情况下,钢的断面收缩率和延伸率降低,钢的冷加工性能变差,对拉拔不利。为了得到良好的冷拔性能,严格控制低的c含量0.06~0.10%。

7、si具有很强的固溶强化作用,同时大大提高加工硬化率,si含量过高导致冷拔时形变抗力加大,有降低塑韧性倾向,同时si氧化形成夹杂将对焊缝造成严重危害。所以si含量添加量控制0.65~0.85%。

8、mn提高焊缝的低温冲击韧性,并有脱氧脱硫作用,同时mn的加入保证因降碳而引起的强度下降所失去的强度。考虑钢基础强度mn含量控制1.60~1.80%。

9、s:在钢中是严重偏析元素,硫化物会恶化钢材性能,导致韧性下降,拉拔性能变坏;p:会影响钢的塑性和焊接性能,尽量降低p、s含量,减少夹杂物的有害作用,保证拉拔延伸性能,p含量≤0.020%、s含量≤0.020%。

10、ni有助于提高焊缝金属的韧性,降低韧脆转变温度。本发明ni含量0.70~0.95%。

11、cr提高cr元素的含量在有利于提高焊缝的韧性的同时,还可以和碳形成弥散分布的碳化物及提高焊缝强度;cr元素有利于提高针状铁素体的含量,减少先共析铁素体,并有细化铁素体晶粒的作用,提高焊缝强度韧性,cr还有助于保持焊缝热处理后性能维持在较高的水平。cr含量0.30~0.50%。

12、ti焊接时ti可与n和o结合形成tin、tio质点作为晶核,在焊接加热过程中阻止奥氏体晶粒的长大而细化焊缝奥氏体晶粒,同时又可在焊接冷却过程中作为相变核心,形成晶内形核的针状铁素体,使焊缝的韧性提高。但若ti过量,形成大量的tic和tin质点,将使韧性降低。ti含量0.040%~0.090%。

13、一种高合金焊丝用盘条钢的制备方法,为了保证铸坯质量,采用如下工艺模式“120t转炉+lf炉精炼+150mm×150mm小方坯连铸+加热炉加热+控轧控冷轧制+保温通道”,通过钢水过热度、拉坯速度、连铸结晶器电磁搅拌和凝固末端电磁搅拌等有效措施控制来提高铸坯的表面质量,减少内部裂纹和中心缺陷。具体包括如下方法步骤:

14、1)转炉冶炼:废钢占10~15%,铁水占85~90%;镍板5.8~6.2kg随着废钢一起加入转炉;氧气顶底复吹,出钢温度1600~1630℃,出钢终点c为0.045%~0.050%,转炉双渣冶炼,目标一次倒炉p≤0.008%,严禁下渣。吨钢辅料加入量:活性石灰68~72kg,白云石40~45kg,澳矿13~15.5kg;并按吨钢加入回炉铁17~18kg,低碳锰铁18.4~18.8kg,低碳铬铁5.8~6.0kg进行合金化;出钢时吹氩时间≥5min。

15、2)静吹氩:静吹氩时间≥8min,处理前温度1570~1590℃,处理后温度1560~1580℃,静吹氩后喂纯钙包芯线1~1.2kg/t·钢,喂线速度2.8~3.2m/s。

16、3)lf炉精炼:要求白渣操作,在保证渣流动性的条件下,控制渣碱度和渣中的氧势;对钢水时时检测,进行微调合金,保证钢水成分达到标准要求;lf精炼时间60~90min,全分析温度1580~1620℃;吨钢辅料加入量:活性石灰9.5~10.2kg,电石渣28~32kg/炉,萤石30~34kg/炉,另外按吨钢加入低铝硅铁5.0~5.4kg/t,钛铁2.0~2.3kg/t,硅铁粉100kg/炉,并对钢水时时检测,进行微调合金保证钢水成分达到标准要求,软吹时间≥12min。

17、4)连铸:结晶器电磁搅拌电流220~260a,频率4~6hz,正反转;末端电磁搅拌电流230~270a,频率4~8hz,连续转。平台温度1610~1620℃,中包温度1570~1585℃,过热度保持25~35℃,拉速2.2~2.4m/min;全过程保护浇铸,结晶器保护渣使用含钛钢专用保护渣;铸坯切割采用自动加人工相结合的方式。

18、5)加热工艺:步进式加热炉加热,采取“一隔一空位”的加热模式,即相邻两个坯料之间留有一个空位,预热段860~900℃,加热段1080~1120℃,均热段1120~1160℃,加热时间≤2.5h。

19、6)轧制工艺:粗轧温度980~1020℃;精轧入口温度900~940℃;吐丝温度780~820℃;风冷辊道速度:头部辊道0.09-0.12m/s;辊道增速设定2~5%;保温罩全部使用。

20、保温通道:保温通道有效利用,保证组织应力及内应力的有效释放,以此亦保证了产品的性能和通条性能差的要求。

21、与现有技术相比,本发明的有益效果是:

22、1)针对小断面连铸方坯存在因钛含量高容易水口“结瘤”堵塞水口问题,本发明使用含钛钢专用保护渣,同时解决钛含量高易造成结晶器液面波动大,导致结晶器内钢水卷渣的问题。

23、2)采用连铸结晶器电磁搅拌和末端电磁搅拌,提高铸坯的表面质量,减少中心疏松等缺陷。

24、3)步进加热炉加热时采取“一隔一空位”的加热模式,缩短加热时间,保证坯料加热均匀,避免生成难除fesio4。

25、4)通过轧钢斯太尔摩控轧控冷工艺,结合缓慢冷却工艺,获得由铁素体和珠光体组成金相组织等。

26、5)本发明的盘条氧化铁皮厚度(10-14μm)适合机械除鳞。

- 还没有人留言评论。精彩留言会获得点赞!