一种高性能强韧热作模具钢及其制备方法与流程

本技术涉及模具钢,更具体地说,它涉及一种高性能强韧热作模具钢及其制备方法。

背景技术:

1、模具钢是装备制造业的基础材料,广泛应用于热挤压、热锻和压铸等领域。模具钢性能的优劣直接影响到企业的生产效率、成本及产品质量。随着工业生产的快速发展,以及人们对产品质量的日益关注,现代工业对模具性能和使用寿命提出了更高的要求。

2、热作模具钢主要用于金属的热成形、热挤压和压力铸造等领域。热作模具在服役过程中会反复受到高温、大载荷冲击作用,以及反复循环的激热激冷作用。目前使用最广泛的热作模具钢h13虽具有良好的热稳定性和热疲劳性,但其脆性大,热强性不佳,恶劣的服役环境易使其变形开裂,从而降低了模具的使用寿命。基于此,本技术提供一种高性能强韧热作模具钢及其制备方法。

技术实现思路

1、为了提高热作模具钢的热强性和韧性,本技术提供了一种高性能强韧热作模具钢及其制备方法。

2、第一方面,本技术提供一种高性能强韧热作模具钢,采用如下的技术方案:

3、一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3-0.5%、si 0.3-0.8%、co 0.2-0.3%、mg 0.1-0.14%、ti 0.23-0.35%、v 0.38-0.56%、al 0.08-0.14%、mn0.1-0.18%、nicrmo合金粉7-10%、p≤0.05%、s≤0.02%、余量为fe和不可避免的杂质。

4、优选的,所述高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.4%、si0.6%、co 0.25%、mg 0.12%、ti 0.29%、v 0.47%、al 0.11%、mn 0.14%、nicrmo合金粉8.5%、p0.03%、s 0.01%、余量为fe和不可避免的杂质。

5、通过采用上述技术方案,控制原料用量和配比,能够有效保证制得的热作模具钢具有优异的硬度、晶粒度、韧性和抗冲击性,降低偏析水平;通过在配方中添加nicrmo合金粉,能够有效保证元素的均匀化分布,进而保证热作模具钢的组织均匀性,显著提高热作模具钢的热强性、热稳定性和热疲劳性;同时nicrmo合金粉可以降低高熔点元素的熔化温度,减少低熔点元素的烧损,进而提高热作模具钢的综合机械性能。

6、优选的,所述nicrmo合金粉由以下方法制得:

7、将ni粉、cr粉和mo粉共同加入到研磨机中,研磨得混合粉;

8、将混合粉、乙醇、氨基硅烷偶联剂和马来酸酐共同加入到球磨机中,球磨混合后真空干燥,得nicrmo合金粉。

9、所述ni粉、cr粉和mo粉的质量比为1-1.2:22-24:5-7。

10、优选的,所述混合粉、乙醇、氨基硅烷偶联剂和马来酸酐的质量比为1:0.1-0.2:0.003-0.005:0.0001-0.0003。

11、优选的,所述真空干燥温度为220-280℃。

12、通过采用上述技术方案,将ni粉、cr粉和mo粉共混研磨后加乙醇、氨基硅烷偶联剂和马来酸酐进行球磨,经过球磨实现粉体等等包裹改性,得到所需的nicrmo合金粉;所得nicrmo合金粉用于配方添加,能够显著提高热作模具钢的热强性、热稳定性和热疲劳性等机械性能。

13、第二方面,本技术还提供一种高性能强韧热作模具钢的制备方法,采用如下的技术方案:

14、一种高性能强韧热作模具钢的制备方法,包括以下制备步骤:

15、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

16、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢。

17、优选的,所述步骤s2中退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910-970℃,保温0.3-1h后,以3-5℃/min的速率降温至520-540℃,保温1-2h。

18、优选的,所述步骤s2中热处理具体指:以7-12℃/min的速率升温至480-550℃,保温2-4h后,继续升温至1050-1100℃后,保温0.5-1h,油冷至室温。

19、通过采用上述技术方案,将原料混合熔炼后浇注成型,通过控制退火和热处理工艺参数,改善热作模具钢组织的均匀性和力学性能,提高其机械强度、耐磨性和抗高温裂纹性;本技术制备方法简单、制备条件温和,制备成本低,高效且无污染,所得热作模具钢热强性、韧性和耐磨性优异,满足市场应用需求。

20、综上所述,本技术具有以下有益效果:

21、本技术控制原料用量和配比,能够有效保证制得的热作模具钢具有优异的硬度、晶粒度、韧性和抗冲击性,降低偏析水平;通过在配方中添加nicrmo合金粉,能够有效保证元素的均匀化分布,进而保证热作模具钢的组织均匀性,显著提高热作模具钢的热强性、热稳定性和热疲劳性;同时nicrmo合金粉可以降低高熔点元素的熔化温度,减少低熔点元素的烧损,进而提高热作模具钢的综合机械性能。

22、本技术将原料混合熔炼后浇注成型,通过控制退火和热处理工艺参数,改善热作模具钢组织的均匀性和力学性能,提高其机械强度、耐磨性和抗高温裂纹性;本技术制备方法简单、制备条件温和,制备成本低,高效且无污染,所得热作模具钢热强性、韧性和耐磨性优异,满足市场应用需求。

23、实施方式

24、下面结合具体实施例对本技术作进一步解说。

25、制备例1-3和对比制备例1-4提供了nicrmo合金粉的制备方法。

26、制备例1

27、nicrmo合金粉由以下方法制得:

28、按质量比1:22:5,将ni粉、cr粉和mo粉共同加入到研磨机中,研磨混合至粒径为1μm,得混合粉;

29、按质量比1:0.1:0.003:0.0001,将混合粉、乙醇、氨基丙基三甲氧基硅烷和马来酸酐共同加入到球磨机中,球磨混合3h后,置于280℃的温度下真空干燥,得nicrmo合金粉。

30、制备例2

31、nicrmo合金粉由以下方法制得:

32、按质量比1.1:23:6,将ni粉、cr粉和mo粉共同加入到研磨机中,研磨混合至粒径为5μm,得混合粉;

33、按质量比1:0.15:0.004:0.0002,将混合粉、乙醇、氨基丙基三甲氧基硅烷和马来酸酐共同加入到球磨机中,球磨混合4h后,置于250℃的温度下真空干燥,得nicrmo合金粉。

34、制备例3

35、nicrmo合金粉由以下方法制得:

36、按质量比1.2:24:7,将ni粉、cr粉和mo粉共同加入到研磨机中,研磨混合至粒径为10μm,得混合粉;

37、按质量比1:0.2:0.005:0.0003,将混合粉、乙醇、氨基丙基三甲氧基硅烷和马来酸酐共同加入到球磨机中,球磨混合5h后,置于220℃的温度下真空干燥,得nicrmo合金粉。

38、对比制备例1

39、对比制备例1同制备例1,区别仅在于,ni粉、cr粉和mo粉的质量比为5:22:1。

40、对比制备例2

41、对比制备例2同制备例1,区别仅在于,ni粉、cr粉和mo粉的质量比为22:1:5。

42、对比制备例3

43、对比制备例3同制备例1,区别仅在于,将氨基丙基三甲氧基硅烷替换为乙烯基三甲氧基硅烷。

44、对比制备例4

45、对比制备例4同制备例1,区别仅在于,将马来酸酐等质量替换为氨基丙基三甲氧基硅烷。

46、实施例1

47、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3%、si 0.3%、co 0.2%、mg 0.1%、ti 0.23%、v 0.38%、al 0.08%、mn 0.1%、nicrmo合金粉7%、p0.05%、s 0.02%、余量为fe和不可避免的杂质;

48、其中,nicrmo合金粉由制备例1制得。

49、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

50、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

51、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

52、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910℃,保温1h后,以5℃/min的速率降温至520℃,保温2h;

53、热处理具体指:以7℃/min的速率升温至480℃,保温4h后,继续升温至1050℃后,保温1h,油冷至室温。

54、实施例2

55、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.4%、si 0.6%、co 0.25%、mg 0.12%、ti 0.29%、v 0.47%、al 0.11%、mn 0.14%、nicrmo合金粉8.5%、p 0.03%、s 0.01%、余量为fe和不可避免的杂质;

56、其中,nicrmo合金粉由制备例1制得。

57、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

58、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

59、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

60、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至940℃,保温0.6h后,以4℃/min的速率降温至530℃,保温1.5h;

61、热处理具体指:以10℃/min的速率升温至510℃,保温3h后,继续升温至1080℃后,保温0.8h,油冷至室温。

62、实施例3

63、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.5%、si 0.8%、co 0.3%、mg 0.14%、ti 0.35%、v 0.56%、al 0.14%、mn 0.18%、nicrmo合金粉10%、p0.05%、s 0.02%、余量为fe和不可避免的杂质;

64、其中,nicrmo合金粉由制备例1制得。

65、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

66、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

67、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

68、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至970℃,保温0.3h后,以3℃/min的速率降温至540℃,保温1h;

69、热处理具体指:以12℃/min的速率升温至550℃,保温2h后,继续升温至1100℃后,保温0.5h,油冷至室温。

70、实施例4

71、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3%、si 0.3%、co 0.2%、mg 0.1%、ti 0.23%、v 0.38%、al 0.08%、mn 0.1%、nicrmo合金粉7%、p0.05%、s 0.02%、余量为fe和不可避免的杂质;

72、其中,nicrmo合金粉由制备例2制得。

73、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

74、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

75、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

76、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910℃,保温1h后,以5℃/min的速率降温至520℃,保温2h;

77、热处理具体指:以7℃/min的速率升温至480℃,保温4h后,继续升温至1050℃后,保温1h,油冷至室温。

78、实施例5

79、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3%、si 0.3%、co 0.2%、mg 0.1%、ti 0.23%、v 0.38%、al 0.08%、mn 0.1%、nicrmo合金粉7%、p0.05%、s 0.02%、余量为fe和不可避免的杂质;

80、其中,nicrmo合金粉由制备例3制得。

81、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

82、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

83、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

84、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910℃,保温1h后,以5℃/min的速率降温至520℃,保温2h;

85、热处理具体指:以7℃/min的速率升温至480℃,保温4h后,继续升温至1050℃后,保温1h,油冷至室温。

86、对比例1

87、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3%、si 0.3%、co 0.2%、mg 0.1%、ti 0.23%、v 0.38%、al 0.08%、mn 0.1%、ni 0.25%、cr 5.5%、mo1.25%、p 0.05%、s 0.02%、余量为fe和不可避免的杂质。

88、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

89、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

90、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

91、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910℃,保温1h后,以5℃/min的速率降温至520℃,保温2h;

92、热处理具体指:以7℃/min的速率升温至480℃,保温4h后,继续升温至1050℃后,保温1h,油冷至室温。

93、对比例2

94、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3%、si 0.3%、co 0.2%、mg 0.1%、ti 0.23%、v 0.38%、al 0.08%、mn 0.1%、nicrmo合金粉7%、p0.05%、s 0.02%、余量为fe和不可避免的杂质;

95、其中,nicrmo合金粉由对比制备例1制得。

96、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

97、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

98、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

99、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910℃,保温1h后,以5℃/min的速率降温至520℃,保温2h;

100、热处理具体指:以7℃/min的速率升温至480℃,保温4h后,继续升温至1050℃后,保温1h,油冷至室温。

101、对比例3

102、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3%、si 0.3%、co 0.2%、mg 0.1%、ti 0.23%、v 0.38%、al 0.08%、mn 0.1%、nicrmo合金粉7%、p0.05%、s 0.02%、余量为fe和不可避免的杂质;

103、其中,nicrmo合金粉由对比制备例2制得。

104、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

105、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

106、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

107、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910℃,保温1h后,以5℃/min的速率降温至520℃,保温2h;

108、热处理具体指:以7℃/min的速率升温至480℃,保温4h后,继续升温至1050℃后,保温1h,油冷至室温。

109、对比例4

110、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3%、si 0.3%、co 0.2%、mg 0.1%、ti 0.23%、v 0.38%、al 0.08%、mn 0.1%、nicrmo合金粉7%、p0.05%、s 0.02%、余量为fe和不可避免的杂质;

111、其中,nicrmo合金粉由对比制备例3制得。

112、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

113、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

114、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

115、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910℃,保温1h后,以5℃/min的速率降温至520℃,保温2h;

116、热处理具体指:以7℃/min的速率升温至480℃,保温4h后,继续升温至1050℃后,保温1h,油冷至室温。

117、对比例5

118、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3%、si 0.3%、co 0.2%、mg 0.1%、ti 0.23%、v 0.38%、al 0.08%、mn 0.1%、nicrmo合金粉7%、p0.05%、s 0.02%、余量为fe和不可避免的杂质;

119、其中,nicrmo合金粉由对比制备例4制得。

120、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

121、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

122、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

123、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910℃,保温1h后,以5℃/min的速率降温至520℃,保温2h;

124、热处理具体指:以7℃/min的速率升温至480℃,保温4h后,继续升温至1050℃后,保温1h,油冷至室温。

125、对比例6

126、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3%、si 0.3%、co 0.2%、mg 0.1%、ti 0.23%、v 0.38%、al 0.08%、mn 0.1%、nicrmo合金粉7%、p0.05%、s 0.02%、余量为fe和不可避免的杂质;

127、其中,nicrmo合金粉由制备例1制得。

128、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

129、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

130、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

131、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910℃,保温3h后,以5℃/min的速率降温至室温;

132、热处理具体指:以7℃/min的速率升温至480℃,保温4h后,继续升温至1050℃后,保温1h,油冷至室温。

133、对比例7

134、本技术提出的一种高性能强韧热作模具钢,包括以下重量百分比的原料:c 0.3%、si 0.3%、co 0.2%、mg 0.1%、ti 0.23%、v 0.38%、al 0.08%、mn 0.1%、nicrmo合金粉7%、p0.05%、s 0.02%、余量为fe和不可避免的杂质;

135、其中,nicrmo合金粉由制备例1制得。

136、本技术还提出了一种高性能强韧热作模具钢的制备方法,包括以下步骤:

137、s1、按配方配比称取原料,将原料依次投入真空感应炉中熔炼并浇注成钢锭;

138、s2、将步骤s1中所得钢锭退火、热轧后空冷到室温,再进行热处理即得所需的模具钢;

139、其中,退火处理具体指:将步骤s1中所得钢锭置于加热炉中,升温至910℃,保温1h后,以5℃/min的速率降温至520℃,保温2h;

140、热处理具体指:以7℃/min的速率升温至1050℃后,保温5h,油冷至室温。

141、对比例8(h13型热作模具钢)

142、性能测试

143、将本技术实施例1-5以及对比例1-8中的热作模具钢制成规格为1000*300*19*36(mm)的样品;分别测试本技术实施例1-5以及对比例1-8中制得的高性能强韧热作模具钢的综合性能;

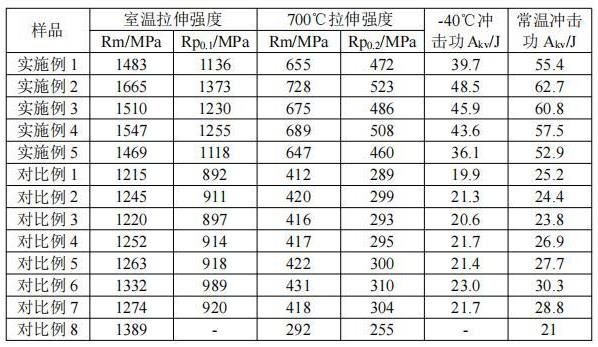

144、根据标准hb 5278-1984测定-40℃的v型冲击韧功;根据标准gb/t4338-2006,测定700℃抗拉强度及屈服强度;根据标准gb/t 228.1-2010测定室温下的力学性能,得出测试结果如下表1所示:

145、表1:

146、

147、由表1显示数据可知:本技术实施例1-5中制备的热作模具钢性能较对比例1-4中的热作模具钢的综合性能有明显提升。

148、与实施例1相比,对比例1中不添加nicrmo合金粉,采用分别添加ni、cr、mo;对比例2-5中nicrmo合金粉选用对比制备例1-4中的nicrmo合金粉;对比例6中不采用分段退火,仅在910℃下保温3h后降至室温;对比例7中不采用分段热处理,仅在1050℃下保温5h,油冷至室温;对比例8中为h13型热作模具钢;测试结果表明:本技术制得的热作模具钢其热强性和韧性获得了显著提升。

149、本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

- 还没有人留言评论。精彩留言会获得点赞!