针对锥齿轮的自控性多频感应加热装置及方法

本发明涉及锥齿轮感应加热,具体而言,尤其涉及一种针对锥齿轮的自控性多频感应加热装置及方法。

背景技术:

1、随着工业的发展,锥齿轮工况更加复杂,承载的载荷不断增加,对齿轮的质量和可靠性提出了更高的要求。为了提高锥齿轮质量和使用寿命,开发在获得较深且均匀的淬硬层的同时又能保持轮齿芯部韧性、减小轮齿应力集中的齿轮表面热处理技术,成为了生产高精端齿轮的研究重点,而获取均匀的梯度式温度场是保持轮齿芯部韧性、提升锥齿轮轮齿硬度的关键。

2、感应淬火作为表面热处理技术中四大基础工艺之一,相对于传统渗碳工艺,具有效率高、变形小和便于自动化生产等优点,但由于锥齿轮表面复杂,存在凹面和凸面,采用高频感应加热淬火,感应电流产生的热量迅速传导到齿轮中心,轮齿得到完全硬化,但是齿根硬化不足,容易在齿根处产生残留应力,导致断裂发生。采用中频感应加热淬火,热量在齿根进行传导,由于齿根的凹面形状,热量传导到齿根的过程以指数形式递减,齿根得到有效硬化,而轮齿却硬化不足。因此人们提出了双频感应加热技术以解决上述问题,但现有的双频感应加热技术及装置并不能达到上述要求,仍存在以下问题

3、现有的锥齿轮感应加热系统无法做到对加热温度的精确控制,不能对加热工艺要求严格的工件进行精密加工。

4、现有的锥齿轮感应加热系统无法根据工艺要求实时调整和优化感应加热工艺,普适性差。

5、现有的锥齿轮感应加热系统没有考虑齿廓的实际工况,将齿廓不同位置温度加热到统一固定值只考虑了齿面硬度而忽略了轮齿加热时对锥齿轮芯部韧性的影响,导致锥齿轮芯部韧性下降,抗冲击性能减弱。

技术实现思路

1、针对上述不足之处,本发明提供了一种针对锥齿轮的自控性多频感应加热装置及方法,以解决上述问题。本发明根据齿顶、齿侧、齿根的实际工况不同,将其各自预设温度和精度要求进行分梯度设置,通过不断地对目标温度检测的循环反馈与上述参数的实时调节实现对待加工工件高精度的梯度式加热控制,使齿轮相同深度位置温度区间(同位最大温差)达到预设区间,齿间不同深度位置温差(齿间最大温差)最小,从而让齿廓形成均匀的梯度式温度场。以实现针对锥齿轮的自控性多频感应加热。

2、本发明采用的技术手段如下:

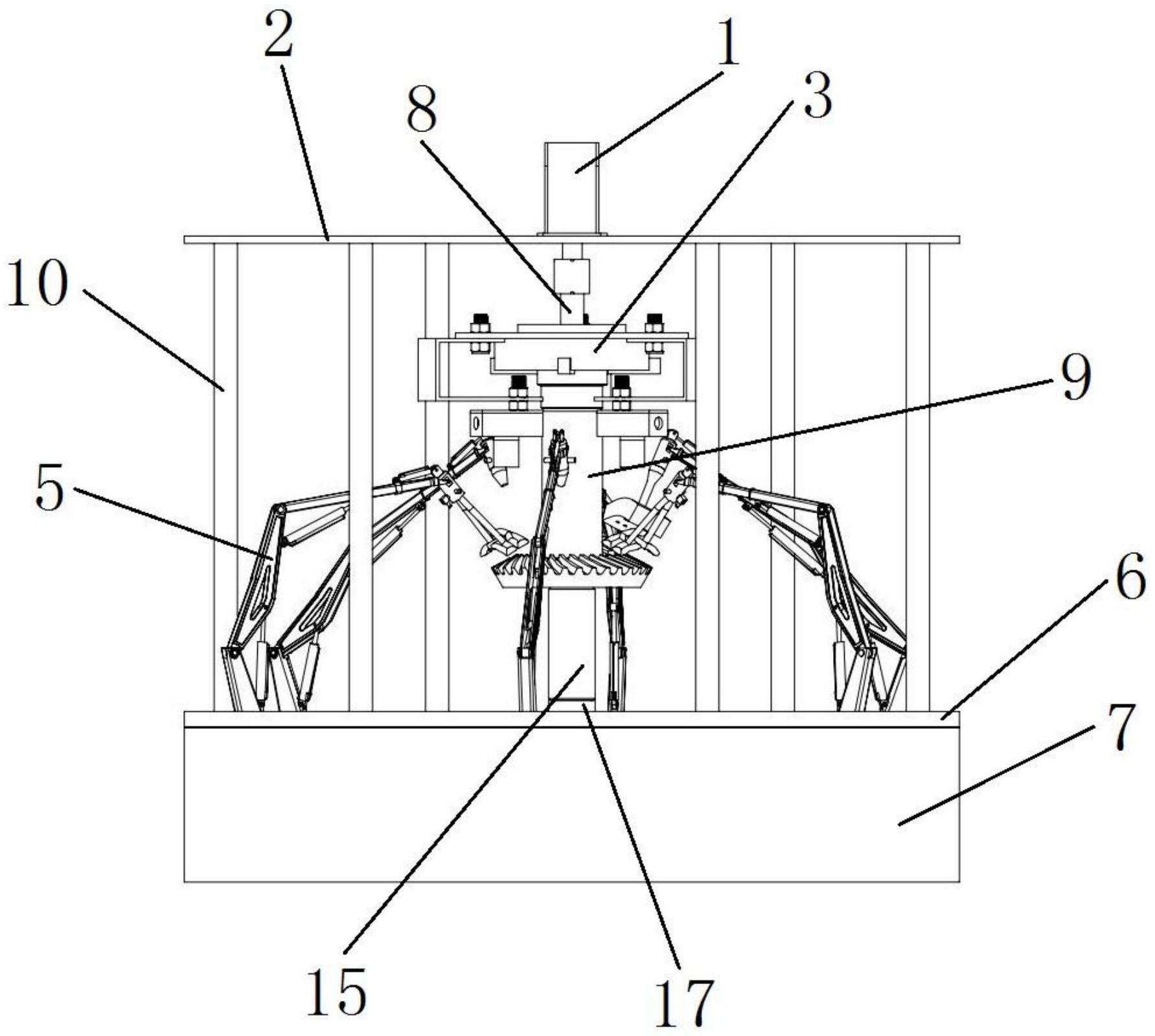

3、一种针对锥齿轮的自控性多频感应加热装置,包括:主轴、加热线圈和冷却喷头;

4、所述顶板与底板通过若干个支撑柱相连,所述底板上表面外圈上设置有六个液压臂,其中三个所述液压臂上各设置有一个加热线圈和一个位移传感器,三个所述加热线圈分别为高频加热线圈、中频加热线圈和低频加热线圈,三个所述液压臂上设置有两个第一冷却喷头和一个第二冷却喷头,所述位移传感器识别锥齿轮表面轮廓形状信息,所述顶板与底板之间设置有主轴,所述顶板上表面上设置有电机,所述电机与设置于顶板下表面的卡盘相连,所述卡盘上设置有三个红外温度传感器,所述卡盘与主轴同轴并夹持主轴,所述主轴上设置有锥齿轮,所述电机驱动主轴带动锥齿轮旋转。

5、进一步地,所述加热线圈为弧形,所述加热线圈的弧度与锥齿轮的齿廓相适配,所述加热线圈侧面设置有冷却液通孔,所述加热线圈末端设置有接线柱通孔。

6、进一步地,三个所述加热线圈分别连接不同频率的电源,三个所述加热线圈分别对锥齿轮的齿顶、齿侧、齿根部分进行加热,三个所述冷却喷头分别装有不同冷却系数的冷却液。

7、进一步地,所述第一冷却喷头为尖嘴喷头,所述第二冷却喷头为扇面型喷头,所述第一冷却喷头工作时将冷却液喷淋至锥齿轮上表面凹槽内,所述冷却液随锥齿轮旋转流入齿槽内;所述第二冷却喷头工作时将冷却液喷淋至锥齿轮外表面齿廓;所述第一冷却喷头和第二冷却喷头侧面设置有冷却液通孔。

8、进一步地,所述红外温度传感器通过角码连接于卡盘下方,所述红外温度传感器与锥齿轮保持同轴、同速转动,三个所述红外温度传感器分别测量锥齿轮的齿顶、齿侧和齿根处温度。

9、进一步地,所述液压臂包括依次连接的机架、大臂、小臂、伸缩臂、液压缸和采样器夹具,所述机架设置于底板上表面,所述加热线圈设置于采样器夹具前端,所述第一冷却喷头和第二冷却喷头设置于采样器夹具前端,所述采样器夹具两侧设有冷却液通孔进出管道,所述位移传感器设置于采样器夹具的下表面处,所述位移传感器指向加热线圈和锥齿轮。

10、本发明还提供了一种针对锥齿轮的自控性多频感应加热方法,基于上述任一项针对锥齿轮的自控性多频感应加热装置实现,包括如下步骤:

11、s1:初始参数设置;向三个所述加热线圈内分别通入高频且功率为p1、中频且功率为p2和低频且功率为p3的电流;三个所述冷却喷头内冷却液的冷却系数分别为k1、k2、k3,且k1<k2<k3;所述主轴的预设旋转角速度为w1、w2、w3,且w1>w2>w3;齿顶的实验预设温度为ta、齿侧的实验预设温度为tb、齿根的实验预设温度为tc;齿顶的许用温差为[t1],齿侧许用温差为[t2],齿根许用温差为[t3],且[t1]>[t2]>[t3],[ta]>[tb]>[tc],其中,许用温差为预设温度的范围校核值;

12、s2:温度区间修正;控制一个第一冷却喷头喷洒低浓度k1的冷却液,控制电机使主轴以角速度w1的速度旋转,

13、依次判断锥齿轮的齿顶、齿侧、齿根的温度区间是否在预设范围内;若齿顶的测量温度在预设范围内,则继续判断齿侧、齿根;若不在预设范围内,则调整加热线圈和锥齿轮的间距并同时补偿电源功率、随后实时调整冷却喷头的喷淋工作压力使待测温度稳定,对于齿侧、齿根同理进行循环式判断直至齿顶、齿侧、齿根的温度区间都处于预设范围内;

14、s3:温差范围修正;控制另一个冷却喷头喷洒中浓度k2的冷却液,控制电机使主轴以角速度w2的速度旋转,依次判断齿顶和齿根间、齿顶和齿侧间、齿侧和齿根间的齿间最大温差是否小于校验值△t1和△t2,△t1用以校验距离是否达标,△t2用以校验功率是否达标,且△t1>△t2;当齿顶和齿根间的齿间最大温差小于△t1、齿顶和齿侧间、齿侧和齿根间的齿间最大温差小于△t1且小于△t2时,进行加热结束步骤;当齿顶和齿根间、齿顶和齿侧间、齿侧和齿根间的齿间最大温差不满足上述要求时,调整加热线圈和齿轮间距并同时补偿电源功率、实时调整冷却喷头的喷淋工作压力使温度稳定,直至齿间最大温差小于△t1和△t2;

15、s4:加热结束;控制第二冷却喷头喷洒高浓度k3的冷却液,控制电机使主轴以角速度w3的速度旋转,待锥齿轮温度恢复室温后停止全部冷却液的喷洒,待加热线圈温度恢复室温后停止循环冷却液的通入,断开电源。

16、进一步地,s2中,每次调整任意线圈距离或电源功率过后需重新判断△tmax1=|t1-ta|≤[t1]是否成立,若不成立则进行迭代式循环,每次单独的循环可使待测温度区间误差值较上次的数据减少5%-7.5%,当△tmax1=|t1-ta|≤[t1]成立时继续进行预设步骤。

17、进一步地,s2中,每次调整任意线圈距离或电源功率过后需重新判断△tmax13≤△t1是否成立,不成立则进行迭代式循环,每次单独的循环可使待测温差范围误差值较上次的数据减少5%-7.5%,当△tmax13≤△t1时继续进行预设步骤。

18、进一步地,s2和s3中,调整量单位移动距离△x0电源功率△p0的调整量与|△tmaxi-ti|正相关,与待加热工件工艺性要求相关,实际函数对应关系由实验测得。

19、较现有技术相比,本发明具有以下优点:

20、1、本发明在装置上突破了传统的双频感应加热装置,方法上不同于基于异步双频加热的线圈依次“切换加热”的加热方法,实现了自控性多频感应对待加工工件同时加热。

21、2、本发明设置不同浓度的冷却液以适应不同精度要求的环境,考虑锥齿轮的特殊形状,冷却液随锥齿轮旋转流入齿槽,设置不同的齿轮旋转速度并实时调整喷淋工作压力以对齿廓温度反馈进行实时调整并检测,使待加工齿轮齿廓温度场的可控性进一步提高;齿廓温度梯度设置上考虑了齿顶、齿侧和齿根的实际工况,在所研究的整个淬火温度范围内,随着淬火温度的升高,硬度和强度逐渐提高,啮合时主动轮的齿顶处磨损更为严重,对淬火温度要求更高,齿侧、齿根次之,将三者的预设温度场和所要求的温差范围分级处理,提高了锥齿轮芯部的韧性,更符合实际。

22、3、参数设置中单位移动距离△x0、观察时间△t、单位调节功率△p0、工件齿廓预设温度t、许用温差[ti]、主轴旋转速度w、喷头喷洒工作压力p、冷却液浓度ki都可以根据加工要求自由调整来控制待加工工件温度场的温度精度范围,实现对加热工艺要求严格的工件进行精密加工,达到最佳经济效益。控制方法上设置了循环的控制算法系统,只有当满足当前预设要求的前提下才进行下一梯度的调节,每次循环可以使预设参数较上次数据更加精准,通过不断地反馈和调节可以实现对不同规格多样化的锥齿轮高效、快速的热处理,普适性强,具有一定的经济效益。

- 还没有人留言评论。精彩留言会获得点赞!