一种用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末及其制备方法

本发明属于材料工程领域,涉及一种用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末及其制备方法。

背景技术:

1、海洋舰船及装备中存在大量异质金属相连接的场合,如异质管路法兰连接处,在海洋环境下会引发电偶腐蚀,导致低电位材料,如钢、铜等被加速腐蚀,从而显著影响船舶及设备的服役安全可靠性及服役寿命。因此,对这些异质金属连接处进行有效的电绝缘防护至关重要。目前,异质金属连接处的绝缘防护技术主要分为有机绝缘涂料和无机陶瓷绝缘涂层两类。其中,有机绝缘涂料由于与金属基材结合强度低、机械性能有限、易剥落、易老化、抗冲击性能差、寿命短等缺点,目前已不再被应用于法兰等关键密封面。热喷涂无机陶瓷绝缘涂层是目前主流的绝缘防护技术。通过热喷涂技术,主要为等离子喷涂技术,在异种金属连接界面制备一层陶瓷绝缘涂层,借助其良好的电绝缘性能,可有效避免电偶腐蚀的发生,从而确保设备的安全可靠运行。

2、然而,等离子喷涂陶瓷绝缘涂层依然面临着涂层界面结合有限、结合强度低、抗冲击性能差等诸多问题,存在较大的提升空间,难以满足新的苛刻服役条件,而亟待开发高强韧陶瓷绝缘涂层制备技术。一方面,大气等离子喷涂陶瓷绝缘涂层的结合强度较低,通常不高于30mpa,在构件运输、吊装、焊接过程中容易因受到外界载荷碰撞而剥落失效。为避免上述问题,需要提高陶瓷涂层与基材的结合强度,以大幅降低涂层剥落风险。另一方面,等离子喷涂陶瓷涂层内粒子层间界面结合有限,粒子层与层之间存在大量未结合界面,涂层中还存在许多孔隙及垂直裂纹。这不仅使得陶瓷涂层的各种性能,如力学性能(断裂韧性、冲蚀磨损率等)、抗冲击性能等显著低于相应块体材料,使得涂层材料性能难以有效发挥(acta materialia, 2016, 119, 9-25),且涂层中的未结合界面和孔隙裂纹等相互贯通形成的贯通孔隙会导致液体介质轻易渗入陶瓷涂层内部,到达金属基材表面、引起基材腐蚀。因此,亟需开发高结合强度、高致密度、抗冲击性能优异的大气等离子喷涂陶瓷绝缘涂层制备技术。

技术实现思路

1、针对传统陶瓷粉末制备大气等离子喷涂绝缘涂层存在的界面结合有限、结合强度低、抗冲击性能差的技术问题,本发明提出一种用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末及其制备方法。该热喷涂陶瓷复合粉末能够有效解决采用现有传统陶瓷粉末制备等离子喷涂陶瓷绝缘涂层结合强度低、涂层界面结合差及抗冲击性能有限的难题,从而获得高强韧、高致密、抗冲击性能优异的绝缘陶瓷涂层。

2、为了达到上述目的,本发明的技术方案是这样实现的:

3、一种用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末,包括陶瓷主相材料和陶瓷辅相材料;按体积比计,陶瓷主相材料占复合粉末的60~95%,陶瓷辅相材料占复合粉末的5~40%,陶瓷主相材料为氧化铝、氧化钛、氧化铬、氧化锆或氧化钇中的任意一种,或氧化铝和氧化钛的混合材料、或氧化铝和氧化锆的混合材料、或氧化钇和氧化锆的混合材料中的任意一种;陶瓷辅相材料为氧化铋或钛酸钾,用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末的粒径为15~150微米。

4、所述氧化铝和氧化钛的混合材料中氧化钛质量分数为8%~20%;氧化铝和氧化锆的混合材料中氧化锆质量分数为5%~25%;氧化钇和氧化锆的混合材料中氧化钇质量分数为5%~20%。

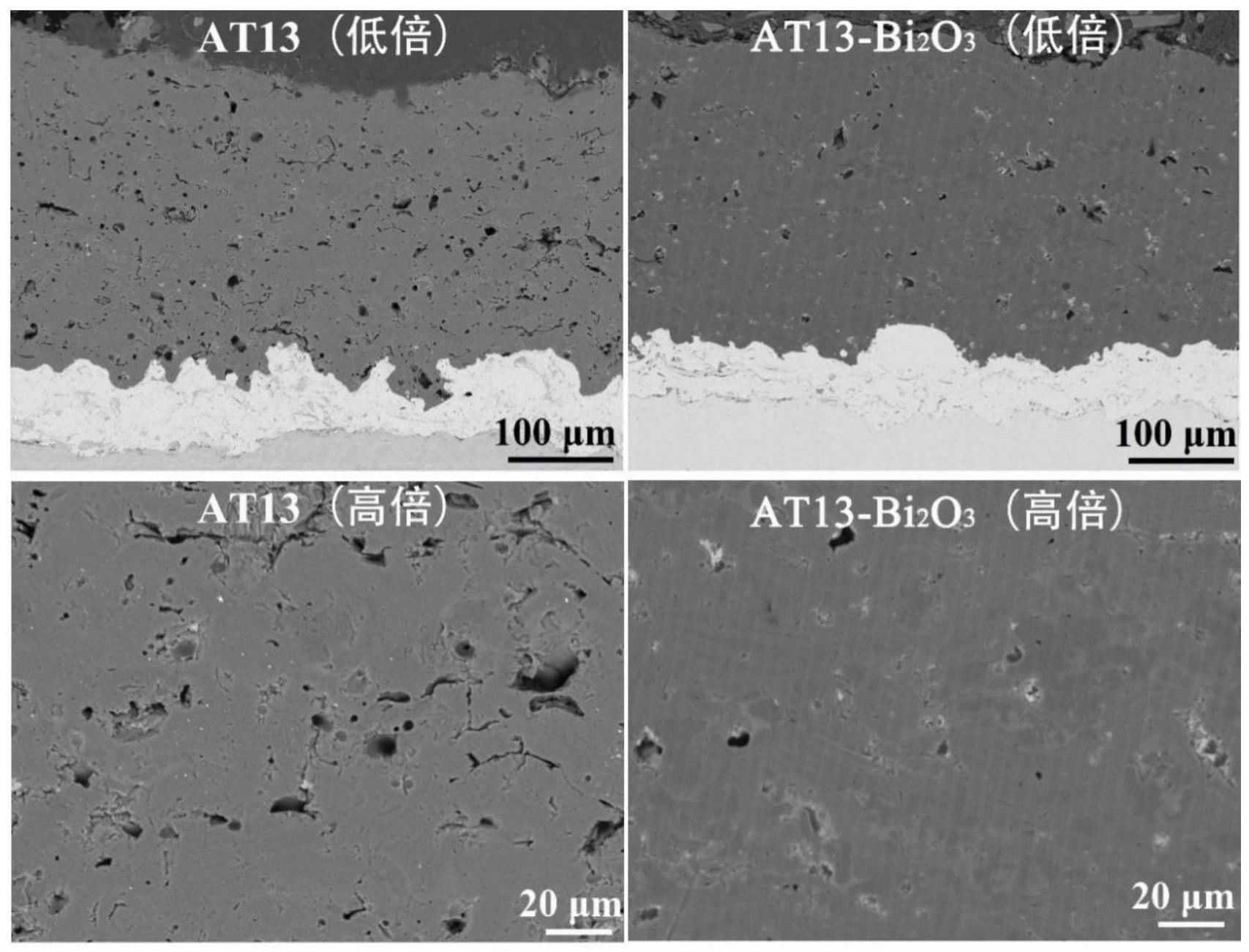

5、所述陶瓷主相材料中氧化铝熔点约为2054℃,氧化钛熔点约为1840℃、氧化铬熔点约为2435℃、氧化锆熔点约为2700℃、氧化钇熔点约为2410℃。所述陶瓷辅相材料具有低熔点及优异的绝缘性能,其中氧化铋的熔点约为825℃,钛酸钾熔点约为1350℃。当将该复合粉末作为热喷涂粉末在热喷涂焰流中加热时,一方面,利用熔化良好的低熔点陶瓷辅相材料对陶瓷主相涂层中的孔隙进行填充、制备高致密涂层;另一方面,利用低熔点陶瓷辅相材料降低整体陶瓷喷涂粉末熔点,基于陶瓷材料临界结合温度的概念,可在较低的临界结合温度条件下获得良好界面结合的陶瓷涂层。

6、所述的用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末的制备方法为:利用机械混合法,将陶瓷主相材料的粉末和陶瓷辅相材料的粉末进行充分机械混合,混粉转速为10~50rpm,混粉时间为0.5~3h;其中,陶瓷主相材料的粉末与陶瓷辅相材料的粉末粒径均为15~150微米。

7、所述陶瓷主相材料为氧化铝、氧化钛、氧化铬、氧化锆或氧化钇中的任意一种,或氧化铝和氧化钛的混合材料、或氧化铝和氧化锆的混合材料、或氧化钇和氧化锆的混合材料中的任意一种;其中氧化铝和氧化钛的混合材料中氧化钛质量分数为8%~20%;氧化铝和氧化锆的混合材料中氧化锆质量分数为5%~25%;氧化钇和氧化锆的混合材料中氧化钇质量分数为5%~20%;陶瓷辅相材料为氧化铋或钛酸钾。

8、所述陶瓷主相材料的粉末与陶瓷辅相材料的粉末的体积比为(60~95):(5~40);所制备的用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末的粒径为15~150微米。

9、所述的用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末的制备方法,利用纳米团聚法制备,步骤如下:

10、(1)将陶瓷主相材料的粉末与陶瓷辅相材料的粉末进行球磨后,得到复合粉粉体;

11、(2)将步骤(1)得到的复合粉粉体与粘结剂、蒸馏水、分散剂进行混合球磨,得到复合粉浆料;

12、(3)对步骤(2)获得的复合粉浆料进行喷雾造粒;

13、(4)将步骤(3)喷雾造粒得到的复合粉放入压制坩埚内进行高温烧结,筛分,筛分至15~150微米粒度,即得纳米团聚烧结陶瓷复合粉末,即用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末。

14、所述步骤(1)中陶瓷主相材料为氧化铝、氧化钛、氧化铬、氧化锆或氧化钇中的任意一种,或氧化铝和氧化钛的混合材料、氧化铝和氧化锆的混合材料、氧化钇和氧化锆的混合材料中的任意一种;陶瓷辅相材料为氧化铋或钛酸钾。

15、所述步骤(1)中陶瓷主相材料的粉末与陶瓷辅相材料的粉末均为纳米粒度,其粒度范围为10~200纳米;球磨介质为氧化锆球,球磨转速为100~400rpm,球磨时长为1~3h。

16、所述步骤(2)中粘结剂为聚乙烯醇;分散剂为聚丙烯酸;复合粉粉体、粘结剂、蒸馏水和分散剂的质量比为100:(1~10):(100~400):(1~10);混合球磨转速为150~500rpm,混合球磨时间为1~3h。

17、所述步骤(3)中喷雾造粒参数为:送料速度为30~120ml/min,进风口温度为250~300℃,出风口温度为100~130℃。

18、所述步骤(4)中烧结温度为500~1500℃,烧结时间为1~3h。

19、进一步,当采用氧化铋为辅相材料时,其烧结温度为500~700℃;当采用钛酸钾为辅相材料时,其烧结温度在700~1100℃。

20、当陶瓷主相材料为氧化铝和氧化钛的混合材料、氧化铝和氧化锆的混合材料或氧化钇和氧化锆的混合材料中的任意一种时,还可以先利用上述的纳米团聚法制备15~150微米的陶瓷主相材料的粉末;然后利用上述的机械混合法将15~150微米的陶瓷主相材料的粉末与15~150微米的陶瓷辅相材料的粉末进行充分机械混合,制得用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末。

21、一种高强韧高致密绝缘涂层,将所述的热喷涂陶瓷复合粉末采用大气等离子喷涂法喷涂,形成高强韧高致密绝缘涂层。

22、所述的高强韧高致密绝缘涂层结合强度≥30mpa,孔隙率≤4%,可承受的冲击功≥4j。

23、本发明具有以下有益效果:

24、与现有技术相比,本发明公开的用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末,包括绝缘陶瓷主相和具有低熔点及优异绝缘性能的陶瓷辅相。当将该复合粉末作为热喷涂粉末在热喷涂焰流中加热时,一方面,利用熔化良好的低熔点陶瓷辅相材料对陶瓷主相涂层中的孔隙进行填充、制备高致密涂层;另一方面,利用低熔点陶瓷辅相材料降低整体陶瓷喷涂粉末熔点,基于陶瓷材料临界结合温度的概念(即对于特定的陶瓷材料,存在一个临界结合温度,当在该临界结合温度以上沉积热喷涂陶瓷涂层时,可获得界面充分化学结合的涂层,而当在该临界结合温度以下沉积陶瓷涂层时,界面不结合或弱结合),可在较低的临界结合温度条件下获得良好界面结合的陶瓷涂层。从而,通过在陶瓷粉末中复配低熔点陶瓷材料的方法显著提升热喷涂陶瓷涂层的界面结合及涂层致密度,从而提升涂层的结合强度、韧性及抗冲击性能,制备高强韧、高致密、抗冲击绝缘陶瓷涂层,涂层的结合强度≥30 mpa,涂层孔隙率≤4%,涂层抗冲击性能优异(可承受的冲击功≥4j)。因此,本发明公开的用于制备高强韧高致密绝缘涂层的热喷涂陶瓷复合粉末及其制备方法在高性能绝缘陶瓷涂层领域具有广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!