一种用于不锈钢零件的韧性氮化的盐浴软氮化工艺的制作方法

本发明涉及材料热处理的,尤其涉及一种用于不锈钢零件的韧性氮化的盐浴软氮化工艺。

背景技术:

1、奥氏体不锈钢由于具有较强的耐腐蚀能力及耐热能力,在很多领域都有广泛的应用;但常规的热处理没有办法对其进行强化,目前最常用的就是盐浴氮化,使表面获得一层高硬度的氮化层,来提高其耐磨性能。

2、氮碳共渗是同时向工件表面渗入氮元素和碳元素,而改变钢铁材料组织形态,进而也改变钢铁材料在静载荷和交变应力下的强度性能、摩擦性、成型性以及耐腐蚀性。工件经过氮碳共渗后,表面获得共渗组织,具有设备简单、操作简单、渗速快和生产成本低等优点。

3、现有技术中不锈钢零件的盐浴氮碳化工艺存在以下问题:1、常规氮化工艺为获得更深的氮化层通常延长氮化时间,容易导致表面氮浓度明显升高,使得氮原子导致的体积膨胀明显,从而极大的提升表面压应力,现象表现为氮化层具有脆性且尖锐的边角易产生点状崩边;2、盐浴软氮化作为渗速非常快的渗氮方法,由于盐浴本身的特性,浓度的调节缺乏机动性,调升可以通过添加药剂;而降低则只能通过消耗和自分解,漫长过程对于量产使用而言,调降不具可操作性;;3、常规的盐浴氮化一般只能获得极薄(0.05mm左右)的氮化层,且质硬而脆,缺乏韧性。

技术实现思路

1、本发明克服了现有技术的不足,提供了一种用于不锈钢零件的韧性氮化的盐浴软氮化工艺,旨在解决现有技术中如何提高盐浴所形成的氮化层,同时降低表面氮浓度,提高盐浴后零件的韧性。

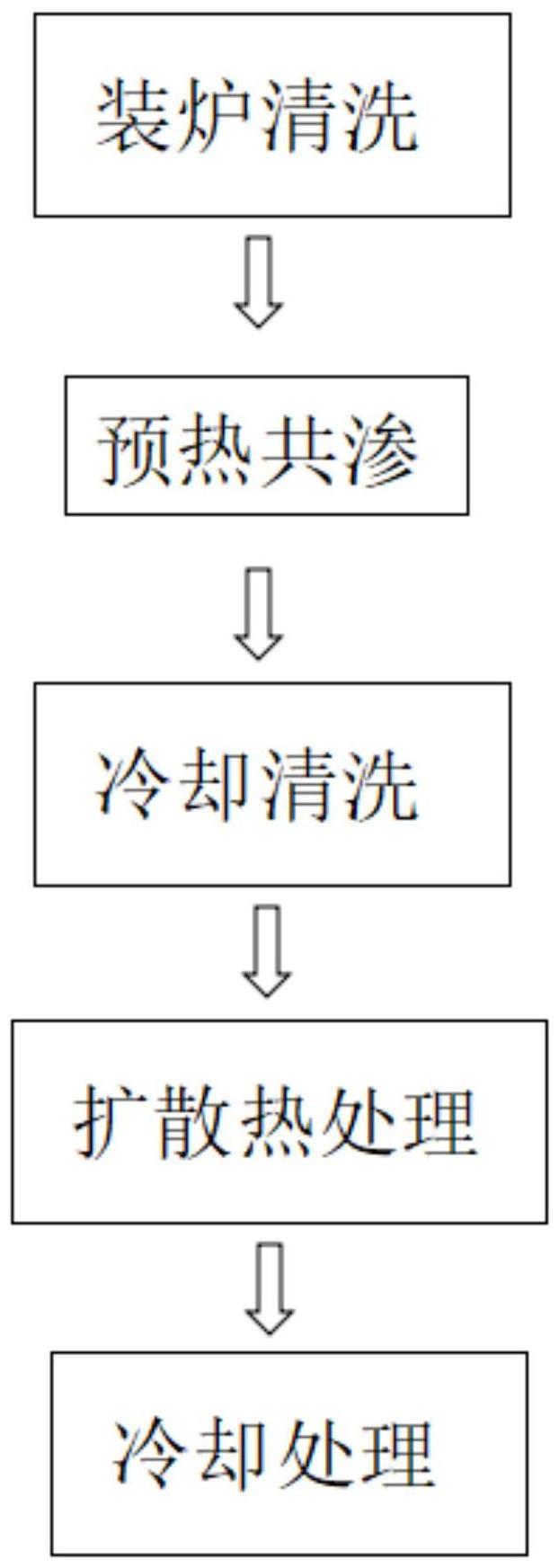

2、为达到上述目的,本发明采用的技术方案为:一种用于不锈钢零件的韧性氮化的盐浴软氮化工艺,包括以下步骤:

3、s1、装炉清洗:使用碱性清洗剂去除零件表面油脂后,将零件放置在热处理炉中;

4、s2、预热共渗:提高热处理炉温度至300℃-400℃并预热60-80min,烘干水分后,在550℃-640℃温度下盐浴氮碳共渗3-10h;

5、s3、冷却清洗:采用流动水清洗去除零件表面残留的盐迹,随后在100℃-130℃温度下对零件表面水分进行烘干5-8min;

6、s4、扩散热处理:将零件重新装于预抽真空氮气保护热处理炉中,加热至605℃-750℃,并保持处理时间为1-3h;

7、s5、冷却处理:扩散随炉冷却至300℃以下时出炉并空冷至室温,再根据零件的形状选择合适的抛光工艺。

8、步骤s3中通过直接水冷的方式,以防止在表面产生氧化物。

9、本发明一个较佳实施例中,所述步骤s4中,后扩散处理时的处理温度为605℃-620℃。

10、本发明一个较佳实施例中,所述步骤s4中,后扩散处理时的处理温度为620℃-650℃。

11、本发明一个较佳实施例中,所述步骤s4中,后扩散处理时的处理温度为650℃-750℃。

12、通过调节扩散处理时的温度,可以降低表面氮浓度,降低氮化层脆性并适当增加氮化层深度,将硬度降低的同时极大地提高工件的韧性。

13、本发明一个较佳实施例中,所述步骤s2中,用于氮碳共渗的盐浴的原料为混合盐,且所述混合盐的组分及其质量百分含量如下:(nh2)2co为35%-40%,koh为35%-45%,na2co3为15%-30%;且所述混合盐的熔点为447℃-460℃,熔融态比重为1.70-1.73。

14、本发明一个较佳实施例中,所述步骤s2中,用于氮碳共渗的盐浴的原料为混合盐,且所述混合盐中na+与k+的比例为1-2:3-4,碳含量的质量分数为0.75%-0.95%,氮含量的质量分数为0.15%-0.35%。

15、本发明一个较佳实施例中,所述步骤s2中,盐浴氮碳共渗分为三个阶段,且每个阶段都比前一阶段升温15℃-30℃,通过逐级增温并每级保温,提高氮化层在表面形成的牢固性以及氮化的深度。

16、本发明一个较佳实施例中,所述步骤s2中,从盐浴氮碳共渗开始,每2-3h从盐浴炉中取样测定其中氰化物浓度,当氰化物质量百分比达到2wt%时,向炉中投入空气和含硫化合物至氰化物质量百分比低于2wt%,通过硫化物与氰化物的反应,减小氰化物含量,防止对环境和人体产生伤害。

17、本发明一个较佳实施例中,所述步骤s3中,先在350-420℃盐浴中冷却5-10min,再使用流动水,且流动水清理盐迹的方式为先以360-373℃的流动水处理2-3min,然后以1-10℃/min的速度降至260-310℃,最后以5-15℃/min的速度降至室温,依次使用高温水和低温水,逐渐降温,防止工件产生残余应力,进而形成破损和崩边。

18、需要说明的是,360-373℃的流动水为21-23mpa的高压环境下进行蒸煮后制备所得的水。

19、本发明一个较佳实施例中,所述含硫化合物为硫化钠、硫化钾、亚硫酸钠或亚硫酸钾中的一种或多种。

20、本发明解决了背景技术中存在的缺陷,本发明具备以下有益效果:

21、(1)不锈钢表面氮化工艺通过对不锈钢进行盐浴氮碳共渗操作将不锈钢放入一定浓度的盐浴中,调节其共渗温度,在不锈钢表面形成一层氮化层,在现有盐浴工艺中,盐浴浓度的调升可以通过添加药剂,使其浓度迅速上升;而其浓度的降低,则只能通过消耗和自分解,这个过程相对漫长,对于量产使用而言,调降不具可操作性;而本发明中通过后扩散热处理,可以改善晶内偏析消除内应力,提高不锈钢工件的塑性和韧性。

22、(2)由于氮原子属于间隙原子,容易导致晶格畸变进而发生体积膨胀,当长时间渗氮时,表面氮原子聚集,压应力明显上升,使表层氮化层具有明显的脆性,通过共渗时阶梯式增加温度,并保温一段时间,缓慢升温可以有效地减小氮原子所造成的晶格畸变,同时共渗前采用预热处理,在不锈钢工件表面形成一层氧化膜,对渗氮过程具有一定的促渗作用,并且可以减小盐浴加热时产生的热应力,减小热冲击变形。

23、(3)本发明中在盐浴氮碳共渗结束后,添加了扩散热处理工序,通过退火使得晶格运动活化能升高,一些缺陷释放多余能量并以更低能量的形式存在,表现为晶体内应力降低、完整性提高,在光学上表现为晶体均匀性提高,从另一方面减小氮原子所带来的晶格畸变以及晶格畸变所造成的表面脆性增加,解决了现有技术中增加盐浴氮碳时间会导致的尖锐边角出现点状崩边的问题以及其他质量问题。

24、(4)传统盐浴共渗工艺在共渗过程中采用恒温并保持一段时间的方式进行共渗,可能会导致单一温度形成的氮化层在不锈钢表面不够牢固或浮于表层,在本发明中则采用阶梯式共渗温度,逐渐增加盐浴温度和时间,相当于增加共渗次数,而最终所形成的渗层深度和表面硬度明显增加,且表面经过耐磨性测试后,耐磨性能也显著提高。

25、(5)通过在盐浴氮碳共渗后使用流动水清洗产品表面残留盐迹,也是以水冷方式进行工件的冷却,可以防止在不锈钢工件表面产生氧化物;同时控制水温从较高的温度逐渐减少到较低的温度,进行冷却的同时又可以防止急速的降温导致工件产生破碎或断裂等损伤工件的现象。

26、(6)本发明中的扩散热处理可以有效地降低表面氮浓度,降低氮化层脆性,同时还可以适当地增加氮化层深度;在选择不同的扩散温度时,可以获得不同表面硬度的不锈钢工件,不锈钢盐浴软氮化后硬度通常都在1000-1400hv,质硬且脆,而通过本发明的工艺,将扩散温度调节至750℃以上时,可以获得700hv左右的硬度,极大地提高了工件的韧性。

27、(7)对于一般钢铁而言,为获得单相的ε则需要保持一定的盐浴浓度,而在该浓度范围内用于不锈钢长时间氮化时,则其浓度偏高,本发明中利用扩散热处理,在高浓度盐浴中进行氮碳化后,一方面可以改善表面结构,防止崩边和过脆等问题,另一方面可以根据需求调节表面硬度和韧性,而不需调整盐浴碳氮化的浓度,使盐浴生产过程更加的顺畅,提高了工作效率,也解决了现有技术中浓度调节不具有机动性,以及在量产使用中调降不具有操作性的问题。

- 还没有人留言评论。精彩留言会获得点赞!