低碳当量的355MPa级正火轧制厚板组织均匀性控制方法与流程

本发明涉及一种正火轧制低碳当量低合金钢轧制过程优化控制的方法,特别涉及一种低碳当量的355mpa级正火轧制厚板组织均匀性控制方法,属于钢板轧制过程控制。

背景技术:

1、正火态交货的355mpa级低合金结构钢对于碳当量的要求越来越苛刻,随着碳当量的降低,钢板的ar3和ar1温度会相应提高,导致相变提前,在这种情况下采用正火轧制会导致轧后的降温过程中钢板的铁素体晶粒粗大,在同等条件下会造成钢板屈服强度降低。如果正火轧制后采用适当加速冷却,可以得到比空冷状态下更高的强度及韧性。采用“正火+适当快冷”工艺获得的钢板晶粒与组织非常细小,较高的冷速可以增加过冷度,降低奥氏体向铁素体与珠光体转变温度,有效提高形核率和组织晶粒长大,得到细小铁素体与细片状珠光体组织。

2、为了提高生产效率和降低能耗,连铸坯普遍采用热送直装方式,铸坯表面温度往往在750℃以上,铸坯在加热炉内总在炉时间大幅缩短,加热效率显著提高的同时也带来新的问题:1、铸坯在加热炉内缺少由“铁素体+珠光体”升温重新奥氏体化的相变过程,并且起不到nbc“钉扎”晶界的效果,从奥氏体状态晶粒直接升温会造成原始奥氏体晶粒异常长大,钢板经正火轧制后晶粒也相应偏大;2、铸坯在步进式加热炉内与固定梁上方垫块直接接触,垫块焊接在固定梁和步进梁内冷却水管上,而冷却水管内不断通入循环水进行冷却,导致垫块温度较低,同时在加热过程中固定梁本身对铸坯辐射传热具有遮蔽作用,这些原因导致铸坯与垫块的接触处附近不能被很好地加热从而形成水梁印,水梁印会导致铸坯下表面局部区域温差达100℃以上,严重影响粗轧入口温度采集精度,从而影响轧制力控制精度,继而对热轧过程中钢板厚度方向的动态再结晶比例产生影响,还会造成厚度同板差、板形等问题;3、热送直装后铸坯总在炉时间大幅缩短,铸坯原始的c、mn偏析以及mns夹杂来不及均质化扩散,使得轧后钢板带状组织严重,大尺寸的mns夹杂经过塑性变形后被拉长,以上情况严重影响正火轧制钢板的延伸率和冲击韧性。

3、目前,关于355mpa以下级中厚板正火轧制工艺下的组织调控方面相关专利如下:武钢鄂钢申请的《一种正火轧制获得纵向性能均匀的钢板及其制造方法》(申请号:201910709706.8),主要涉及一种低合金钢,其质量百分比组成为:c:0.12~0.20%,mn:1.20~1.50%,ti:0.008~0.022%,si:0.2~0.4%,n:0.010~0.02%,als:0.020~0.05%,s≤0.008%,p≤0.015%,余量为fe和不可避免的杂质,同时满足:83%si+354%n>23。该发明的正火轧制钢板采用两阶段控轧、驰豫以及轧后水冷。该钢碳当量为0.35~0.52%,当碳当量超过0.43%时会显著提高奥氏体稳定性,导致相变时发生上贝氏体转变,该组织已不是正火态组织,具有上贝氏体的钢板塑韧性相对较差。

4、山钢日照公司申请的《一种正火轧制中厚船板钢及其消除带状组织的生产方法》(申请号:202010300243.2),主要涉及一种船板钢,其质量百分比组成为:c:0.10~0.15%,si:0.25~0.40%,mn:0.90~1.10%,p≤0.015%,s≤0.005%,als:0.025~0.06%,nb:0.025~0.035%,v:0.020~0.030%,ti:0.008~0.014%,h≤2ppm,n≤60ppm,o≤30ppm,cep≤0.40%,其余为fe和不可避免的杂质。该发明采用两阶段控轧,二开温度780~820℃,终轧温度720~770℃,不控冷,按照此成分体系的精轧温度进行变形,先共析铁素体被拉长后,钢板在冷却过程中,奥氏体一部分转变成珠光体,另一部分会转变成贝氏体和孪晶马氏体,屈服强度会大幅增加,造成屈强比增大。

5、武钢申请的《正火轧制的低屈强比桥梁用结构钢及其生产方法》(申请号:cn201610591133.x),主要涉及一种正火轧制桥梁结构钢,采用正火轧制和acc控制冷却,终轧温度870~920℃,开冷温度780~850℃,终冷温度550~700℃,该发明通过喂ca进行硫化物球化,提高低温韧性;通过加ti控制ti/n≥3.4和al≥0.015%避免形成大量tin,提高塑韧性,轧制工艺属于常规tmcp工艺,冷速控制在3.6~15℃/s范围的上限冷速下,较薄(20mm以下)规格钢板上下表容易产生贝氏体。

技术实现思路

1、本发明的目的在于提供一种低碳当量的355mpa级正火轧制厚板组织均匀性控制方法,解决355mpa级厚板产品正火轧制导致的同板组织差异的问题。

2、为解决上述问题,本发明采用的技术方案如下:

3、一种低碳当量的355mpa级正火轧制厚板组织均匀性控制方法,包括钢坯加热,钢坯轧制,钢板冷却,钢板表面温度监测,具体为:

4、钢坯加热,用于加热钢坯的加热炉分为预热段、加热1段、加热2段和均热段,炉膛设定温度为:加热1段炉膛温度1080~1100℃,加热2段炉膛温度1140~1160℃,均热段炉膛温度1130~1150℃;装炉前钢坯温度≤400℃,钢坯在预热段所处时间为25~30分钟,在加热1段所处时间为35~40分钟,在加热2段所处时间为55~60分钟,在均热段所处时间为45~55分钟,总在炉时间为170~185分钟;

5、钢坯轧制,钢坯的二开温度880~940℃,精轧6~8道次,累积压下率60~70%,终轧温度860~900℃;

6、钢板冷却,采用层流冷却系统实现,控冷模式采用全自动浇水,入水温度720~740℃,返红温度640~660℃。

7、设计以上各加热段的炉膛设定温度和在炉时间范围,是由本发明所述连铸的厚度和轧件的轧制力和轧制力矩以及本发明所涉及的成分钢坯的导热系数所制定,以上炉膛温度和在炉时间可确保铸坯烧钢的均匀性且满足宽规格轧件的轧制力和轧制力矩需求,保证钢板宽度和厚度方向变形均匀。

8、设计二开温度、精轧累积压下率和终轧温度范围,目的是保证钢坯在未再结晶温度区间能够充分变形,并且终轧温度限定在860~900℃,可以确保轧后得到完全奥氏体组织。

9、设计入水温度720~740℃,返红温度640~660℃,较高的返红温度,可以确保钢板不发生贝氏体中温转变,同时得到细小铁素体与细片状珠光体组织。

10、创造性地通过“混搭冷装入炉+步进梁步进工艺”相匹配工艺,1、提高了冷装入炉的连铸坯的加热效率,不影响轧制节奏;2、通过铸坯冷装入炉使铸坯在降温过程中能充分析出nbc,通过nbc的“钉扎”作用细化原奥晶粒尺寸,有利于轧制过程中进一步细化晶粒,均匀组织;3、通过限定平移运动和升降运动速度,有效地解决了铸坯的“水梁印”问题,从而提高了轧制过程变形均匀性。

11、进一步地,钢板化学成分重量百分比为,c:0.08%~0.15%,si:0.20%~0.35%,mn:0.90%~1.15%,nb:0.005%~0.010%,p<0.030%,s<0.025%,其余为fe及不可避免的夹杂;钢板碳当量为0.30%以下。

12、采用0.90~1.15%的低锰成分设计,可以降低铸坯心部锰偏析,避免轧后钢板心部锰偏析产生过冷奥氏体继而发生贝氏或马氏体相变,通过降锰可消除过冷奥氏体,从而消除或减轻带状组织,提高钢板组织均匀性。

13、特别地,开发了“低碳当量+控冷正火轧制”相匹配工艺,尤其是将355mpa级低合金钢锰含量限定在0.90~1.15%,配合控冷的正火轧制,代替传统的非控冷正火轧制或离线正火热处理,1、可显著改善以“铁素体+珠光体”的355mpa级低合金钢锰偏析造成的带状组织问题;2、通过控冷可改善离线正火带来的强度损失问题;3、通过低锰设计可避免正火控冷轧制产生贝氏体组织,解决正火控冷轧制带来的异常组织问题。以上低锰成分设计也能为发展低成本、组织均匀的大线能量焊接中厚板提供技术支持。

14、进一步地,所述钢坯为连铸坯,铸坯厚度200~360mm,轧制后得到厚度16~80mm,宽度1300~4500mm的钢板。

15、采用200~360mm断面连铸坯,目的是确保在设计的粗轧压缩比范围内能满足钢板组织和性能均匀性要求。

16、进一步地,所述钢坯不进行热送直装,钢坯与热送直装铸坯穿插入炉。

17、要求本发明成分体系的铸坯取消热送直装,与现场其它成分体系的热送直装铸坯进行混装入炉,一是能确保本发明铸坯在料场垛位降温过程中充分析出nbc,通过nbc的“钉扎”作用来抑制钢坯重新升温过程中原奥晶界的迁移,起到控制铸坯奥氏体晶粒尺寸的目的,有利于轧制过程中进一步细化晶粒,均匀组织;二是通过与热送直装铸坯混装能提高本发明的连铸坯在加热炉预热段的预热效率,不增加总在炉时间。

18、进一步地,加热炉采用步进式梁式炉,钢坯在加热炉内传输是依靠步进梁的水平运动和升降运动来完成,运动轨迹为矩形,一个运动周期为40~75s,升降运动控制在8~15s,水平运动控制在30~60s。

19、增加步进梁在一个运动周期内的水平运动时间至30~60s,减少步进梁在一个运动周期内的升降运动时间至8~15s,目的是在不影响钢坯在加热炉内行走速度前提下可最大限度减少因水冷固定梁长时间接触钢坯造成后者产生水梁印。

20、进一步地,钢坯在加热炉内非传输阶段时保持步进梁升降踏步。

21、设定连铸坯在加热炉各加热段的行走速度,是与加热炉各加热段的在炉时间、轧制节奏、各加热段的炉温相匹配,兼顾铸坯升温效率和轧制节奏。

22、限定钢坯行走速度上限,目的是防止步进梁在取(放)钢过程中由于惯性产生冲击振动;限定钢坯行走速度下限,目的是确保钢坯烧透的同时能与轧制节奏相匹配,可以避免出现轧机“等钢”现象。

23、进一步地,在加热炉内升温和保温段行走速度由下游轧钢区plc向加热炉plc发出要钢请求信号,加热炉plc根据连锁条件判断是否满足出钢条件,控制钢坯在加热炉内的传输节奏,在预热段行走速度控制在8~10mm·s-1,在加热1段行走速度控制在6~7.5mm·s-1,在加热2段行走速度控制在5.5~6.5mm·s-1,在均热段行走速度控制在5~6mm·s-1。

24、进一步地,钢板宽度在1300~2490mm,采用“全纵轧”模式,粗轧4~6道次,道次压下率30~35%,累积压下率75~80%。钢板宽度在2500~3199mm范围,采用“横-纵轧”模式,粗轧6~8道次,采用二道次展宽轧制,道次压下率15~20%,采用四道次展宽轧制,道次压下率10~15%,累积压下率70~75%。钢板宽度在3200~4500mm,采用“纵-横-纵轧”模式,粗轧8~10道次,采用二道次纵轧展宽,道次压下率10~15%,采用二道次橫轧二次展宽,道次压下率8~12%,累积压下率60~65%。

25、设计钢坯轧制策略以及相应的粗轧道次和道次压下率,目的是根据不同钢坯厚度和宽度最大限度释放轧制力,确保轧件在粗轧过程中发生完全再结晶,提高最终钢板的组织均匀性。

26、根据钢板宽度来分别设计轧制策略,针对不同宽度组距和厚度组距,最大限度释放轧制力,确保轧件在粗轧过程中发生完全再结晶,提高最终钢板的组织均匀性。

27、进一步地,钢板表面温度监测是通过热矫后设置的红外热像仪监控控冷后钢板表面温度来实现,以采集得到钢板表面的二维温度图像,按照工艺规定的返红温度范围进行维护,自动判定整张钢板返红温度是否命中,对于出现异常温度点的钢板按降级品处理。

28、特别地,对“正火轧制+控冷”工艺设计了控冷后钢板表面温度在线监测体系,能够自动判定整张钢板任意位置的返红温度是否命中,从而有效解决了正火轧制钢板普遍存在的局部区域非正火态组织、晶粒度不均匀等问题。

29、与现有技术相比,本发明的有益效果是:

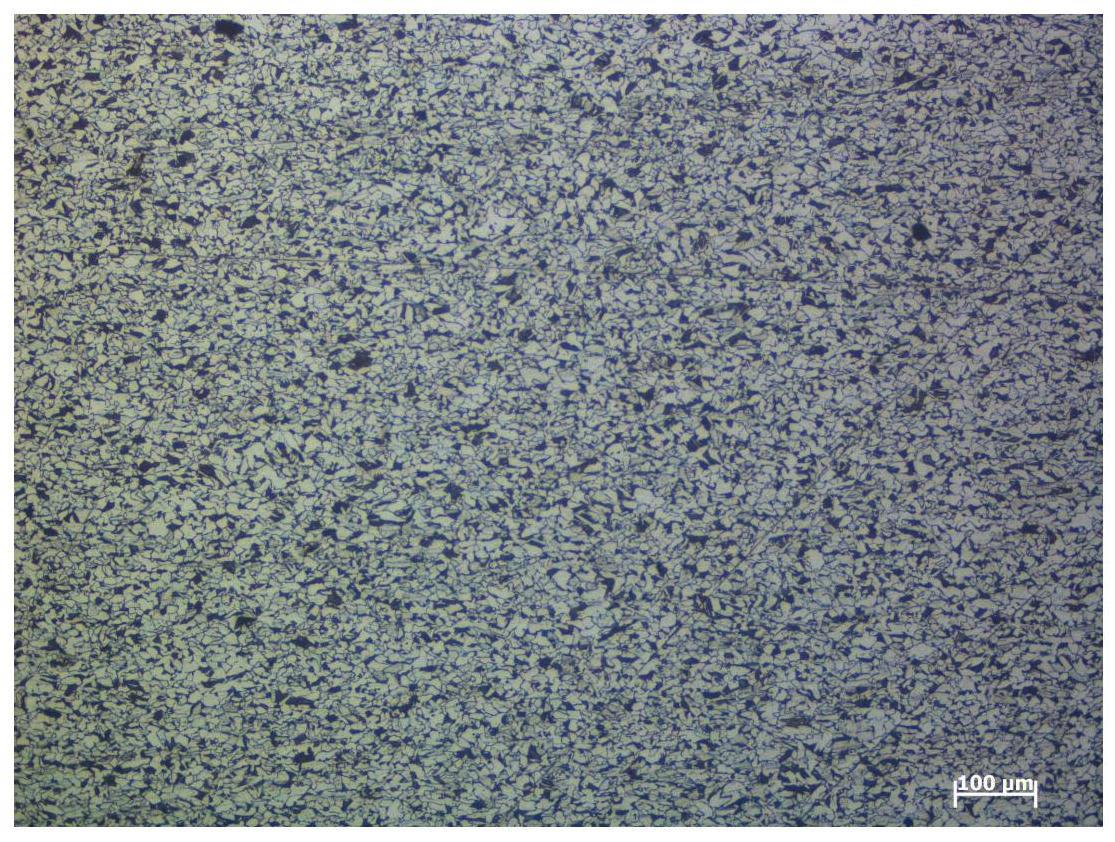

30、本发明是依据gb/t 1591-2018标准中q355nb(c/d)成分基础上,降低碳锰含量,且不额外添加微合金化元素,通过优化铸坯装炉规则、设计加热炉各段炉温和设计步进梁在加热炉各段传输钢坯的行走速度,以及根据行走速度来控制钢坯在加热炉各段的驻炉时长,根据批轧策略设计对应的轧制道次和压下率、设计合理二开温度、终轧温度、入水及返红温度等,有效解决了正火轧制钢板普遍存在的局部区域非正火态组织、晶粒度不均匀等问题。本发明通过以上工艺手段得到的正火轧制钢板,与离线正火钢板组织相比,两者之间组织基本类似,钢板头尾、全厚度组织类型均为“铁素体+珠光体”组织,晶粒度级别均在9.0级以上,无明显带状组织、无贝氏体组织。

- 还没有人留言评论。精彩留言会获得点赞!