激光增材制造搭接加工气孔缺陷在线监测系统与方法

本发明涉及激光增材制造在线监测,具体地,涉及一种激光增材制造搭接加工气孔缺陷在线监测系统与方法。

背景技术:

1、增材制造作为与传统的等材、减材制造不同的一类加工方式,具有直接、快速、智能化和近净成形等优点,可有效进行复杂结构、复杂材料及小批量零部件的加工。激光增材制造以激光作为能量源,具有适用材料广泛、无需真空环境及成本相对较低等优势。

2、激光增材制造,尤其是工业领域金属产品的增材制造,其质量的均一性较差,影响因素较多,其中的尺寸精度及缺陷问题一直影响着该技术的普及与应用。激光增材制造中,除去个别薄壁件为单道多层加工外,其余的应用领域,包括成形、修复、涂层等,均需要进行多道搭接加工。在多道加工中,过低的搭接率会导致增材部分表面凹凸不平,产生较高的粗糙度;过高的搭接率会导致增材部分高度异常增加,变形严重;同时,因热平衡与位姿变化等原因,增材制造每道甚至同一道的宽度也并不稳定;气孔、夹渣等缺陷也经常产生于道间的搭接处。因此,为获得较高尺寸精度及无缺陷的激光增材零部件,尤其在复杂结构或梯度材料的加工中,往往需要在增材制造工艺的设计上耗费大量资源。

3、激光增材领域中,通过在线监测及反馈控制的方法来获得高质量零部件的研究已有一定的进展,但这些进展中还未有针对搭接加工气孔缺陷进行在线监测与反馈调节的有效方法。

4、专利文献cn107688028a(申请号:cn201710669368.0)公开了一种激光增材制造搭接率在线监测方法,该方法所用的激光增材制造搭接率在线监测系统,在原有在线监测系统的基础上增加图像在线处理单元和搭接率在线处理单元。图像在线处理单元包括灰度处理模块、图像滤波降噪模块、宽度特征提取模块和搭接处特征提取模块;搭接率在线处理单元可根据图像在线处理单元的数据以及在线监测系统的位姿信息,对获取的搭接率特征进行实时修正,并在线得出实际搭接值及搭接率值。

5、目前,激光增材制造中搭接加工气孔缺陷的确定依旧主要依靠大量的预试验,且无法根据加工情况来进行智能化的在线监测与反馈调节。

6、因此,针对增材制造工艺设计需耗费大量资源,且无法进行在线监测与反馈调节的问题,现在缺乏行之有效的解决措施,而该问题对激光增材的加工质量及资源利用上又存在重要影响。所以,有必要提出能够在线监测激光增材制造搭接加工气孔缺陷的方法,以此来解决增材制造工艺设计问题以及在线监测与反馈调节中的在线监测问题。

技术实现思路

1、针对现有技术中的缺陷,本发明的目的是提供一种激光增材制造搭接加工气孔缺陷在线监测系统。

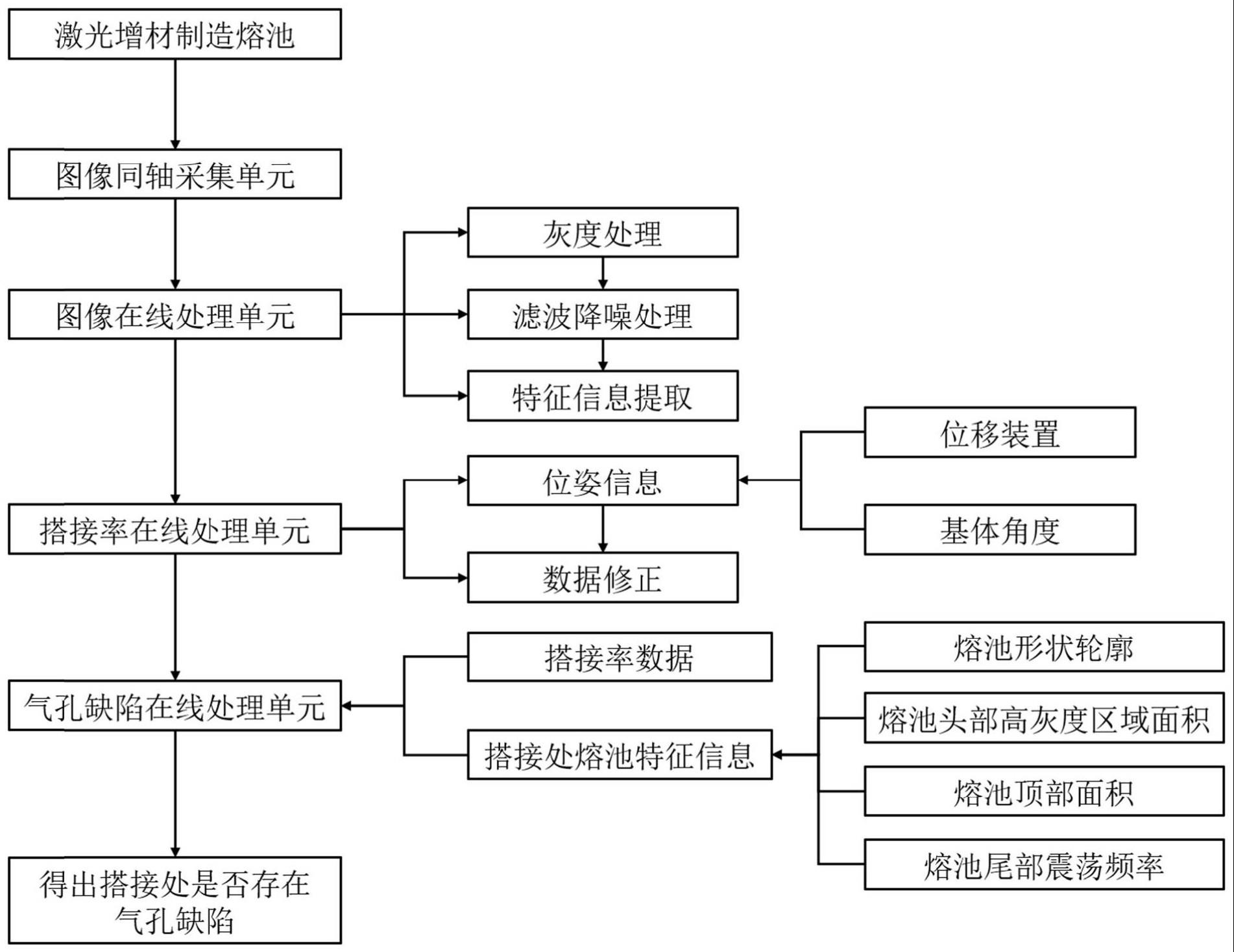

2、根据本发明提供的激光增材制造搭接加工气孔缺陷在线监测系统,包括:激光器、激光头、位移装置、材料进给装置、图像同轴采集单元、图像在线处理单元、搭接率在线处理单元和气孔缺陷在线处理单元;

3、所述激光器与激光头连接,所述激光器用于产生激光,然后激光通过光纤传输至激光头,最后经由激光头的光束准直、焦距功能,形成激光束并传输至待加工对象上;

4、所述位移装置与激光头连接,用来移动激光头或加工对象,实现激光头与加工对象间的相对运动;

5、所述材料进给装置与基体连接,用于输送粉材或丝材,将粉材或丝材输送至激光头后,与激光束同时输送至加工对象处,进而完成粉材或丝材的熔化;

6、所述图像在线处理单元与图像同轴采集单元连接,对图像同轴采集单元采集的图像进行处理,包括灰度处理、图像滤波降噪、宽度特征提取和搭接处熔池特征提取;

7、所述搭接率在线处理单元根据图像在线处理单元的数据以及气孔缺陷在线监测系统的位姿信息,对获取的搭接处特征进行实时修正,并在线得出实际搭接值及搭接率值;

8、所述气孔缺陷在线处理单元根据实际搭接值和搭接率值以及搭接处熔池特征信息,得出搭接处是否为气孔缺陷。

9、优选的,所述灰度处理包括:通过gamma变换和对比度调整,使原图像灰度直方图中的灰度分布范围至少压缩至原图像的1/2。

10、优选的,所述图像滤波降噪包括:通过高斯滤波、中值滤波和小像素目标移除,去除熔池区域外的粉末飞溅干扰,去除熔池区域内像素值小于10的粉末飞溅、熔池熔渣和熔池气泡干扰。

11、优选的,所述宽度特征提取包括:通过像素加和运算,获得熔池垂直于扫描方向最大宽度的像素值l。

12、优选的,所述搭接处熔池特征提取包括:通过像素加和运算,并选取熔池平行于扫描方向像素加和值的波谷作为搭接处位置,该位置距前一道加工部分垂直距离的像素值为s,并获得熔池形状轮廓a、熔池头部高灰度区域面积b、熔池顶部面积c、熔池尾部振荡频率d。

13、优选的,所述激光器包括半导体激光器或nd:yag激光器,激光器与激光头的连接方式为光纤连接。

14、优选的,所述的位移装置包括数控机床或机器人。

15、优选的,所述图像同轴采集单元包含内置于激光头内的45°分光镜、滤光片、镜头和相机,该分光镜实现激光的正向传递与可见光的逆向传递,滤光片滤除强光及干扰光,镜头和相机获取每一个时刻的激光增材熔池图像;

16、液态金属熔池所发射的光被滤光片过滤至仅剩余所需可见光波段,然后通过两个45°分光镜传输至镜头中,并被与镜头相连接的相机采集。

17、根据本发明提供的激光增材制造搭接加工气孔缺陷在线监测方法,包括如下步骤:

18、步骤1:将激光头与基体的距离调至激光头距粉末汇聚处2mm,通过标定板进行图像同轴采集单元的对焦,并标定图像与实际尺寸的比例,图像像素值与实际尺寸的比例为n:1;

19、步骤2:激光头与基体或已增材部分的相对位移由位移装置控制,激光头与基体或已增材部分的位姿信息由位移装置和基体或已增材部分的角度共同决定,在基体或已增材部分上进行增材加工,并通过图像同轴采集单元实时采集激光熔池图像,采集帧速率范围为20~200fps;其中,位姿信息包括激光头倾斜角度α及基体或已增材部分的倾斜角度β;

20、步骤3:图像在线处理单元对采集到的图像进行预处理,包括灰度处理、图像滤波降噪、宽度特征提取模块和搭接处熔池特征提取,处理时间为5~50ms;

21、步骤4:根据步骤1中的标定比例n:1,以及步骤2中的位姿信息,将步骤3中提取的前一道宽度特征l1与当前搭接处特征s导入搭接率在线处理单元中,根据公式得出实际搭接值d;根据公式得出实际搭接率η;

22、步骤5:建立判据,整体判据由针对第一道单层单道加工状态和后续搭接道的加工状态组成,前者由熔池形状轮廓a来决定,后者则根据实际搭接率η的范围分别进行搭接状态识别,实际搭接率η为:小于阈值η1时,出现表面凹凸缺陷或正常搭接;η1~η2时,出现正常搭接或气孔缺陷;大于阈值η2时,出现气孔缺陷或搭接层堆叠缺陷;其中,气孔缺陷由搭接处孔隙率p决定,当搭接处孔隙率p≥p时,判定为存在气孔缺陷,当p<p时,判定为不存在气孔缺陷,p为气孔缺陷判定值。

23、优选的,所述步骤5包括:

24、步骤5.1:通过第一道熔池图像,进行单层单道熔池状态评估,若a为近圆形时,满足使用要求,可直接进而第二道加工;若a为不规则圆形,则不满足使用要求,需要进行工艺参数调节,使a为近圆形,否则导致搭接气孔、表面凹凸缺陷;若a为近梯形时,不满足使用要求,需要进行工艺参数调节,使a为近圆形,否则导致搭接气孔缺陷;a调节完毕后,进入后续环节;

25、步骤5.2:0≤η<η1时,a为近圆形,当b<b1,d<d1时,为凹凸缺陷,否则为正常搭接;

26、步骤5.3:η1≤η<η2时,a为近圆形,c>c1,d<d2为正常搭接,否则为气孔缺陷;

27、步骤5.4:η≥η2时,b<b2,c>c2为气孔缺陷,否则为搭接层堆叠缺陷;

28、其中,气孔缺陷的孔隙率数值由金相实验获得;η1、η2、b1、b2、c1、c2、d1、d2为对应参数阈值,由预实验确定。

29、与现有技术相比,本发明具有如下的有益效果:

30、(1)本发明提供了一种针对激光增材制造搭接加工气孔缺陷的在线监测系统与方法,解决了增材制造工艺设计需耗费大量资源,以及在线监测与反馈调节中的在线监测问题,可以实时获取实际的搭接率值和得出搭接处是否为气孔缺陷,并以此为基础来进行增材制造工艺的最优设计与反馈调节,可以使激光增材制造质量更高、资源更节约;

31、(2)本发明能够对激光增材制造搭接加工气孔缺陷进行在线监测,处理时间短,方法稳定可靠,既可用于常规情况下搭接加工气孔缺陷监控中的监测部分,又可用于复杂结构及梯度材料下搭接加工的设计及优化;

32、(3)本发明集成化程度高,可嵌入到目前监测系统中而不需新添加过多的硬件设备,并可实时采集宽度数据,针对熔池的视觉图像又可以进行更深层次的分析,如缺陷的在线检测等;

33、(4)本发明适用性强,不受进给材料或基体材料属性、尺寸、表面状态等问题的限制,具有较好的适应性。

- 还没有人留言评论。精彩留言会获得点赞!