一种提高转炉吹炼前期脱磷能力的方法

本发明涉及转炉炼钢,更具体地说,涉及一种提高转炉吹炼前期脱磷能力的方法。

背景技术:

1、磷是钢中主要杂质元素,会造成“冷脆”以及钢的低温韧性降低等一些列问题,因此,高品质钢一般都会对钢中的磷含量有着较为严格的要求,如一些低温用钢、海洋用钢、抗氢致裂纹钢、部分厚板用钢、天然气以及石油输送管道用钢等要求钢中磷含量小于0.01%,甚至小于0.003%。目前国内外脱磷方法主要有以下三种:

2、第一种是铁水预处理脱磷方法,该方法是日本钢铁企业于20世纪开发和使用的,如日本专利jp58016007a、jp62109908a,该方法主要是将脱硅后铁水在鱼雷罐车或铁水包中进行脱磷预处理,由于在鱼雷罐车或铁水包脱磷动力条件差,使得脱磷率相对较低、并且铁水温降大,废钢比低。

3、第二种是转炉双联脱磷方法,该方法主要是为了克服铁水预处理脱磷中动力学条件差的问题,将脱磷处理容器从鱼雷罐车或铁水包转移至转炉中,并采用两座转炉进行冶炼,一座转炉脱磷,脱磷结束后进入另一座转炉进行脱碳,如日本专利jp63195210a,该方法虽然实现了低磷钢的生产,但是需要将铁水从一座转炉倒入另一座转炉,造成了较大的热量损失,并且需要额外增加一座脱磷转炉,增加了投资的同时延长了生产流程,在我国由于受到转炉数量的限制以及一些钢厂低磷钢比例不高,该方法仅在国内少数钢铁企业得到应用,如首钢(见专利cn102443675a)。

4、第三种方法为采用同一座转炉来实现脱磷和脱碳,该方法根据脱磷期炉渣碱度及渣量的不同可以分为两种工艺:

5、其一为传统的“双渣法”工艺(如中国专利cn101906504a、cn102071277a等),该工艺脱磷阶段采用多次造高碱度炉渣(r>2)和排渣来实现低磷钢的生产,存在以下缺点:(1)脱磷阶段采用高碱度,渣量大以及原辅料消耗高;(2)脱磷阶段脱磷率不高,普遍低于50%。

6、其二为类似于日本新日铁公司的murc(multi-refining converter)工艺的“双渣+留渣”冶炼工艺,该工艺流程为:加入废钢、兑入铁水→转炉脱硅、脱磷→排前期脱磷渣→吹炼脱碳升温→转炉出钢→留渣,该工艺中高效脱磷是其关键技术之一,国内钢铁企业主要采用两种方法来提高脱磷率,一种是通过延长脱磷阶段时间,如中国专利cn102618689中脱磷期时间为7110min;另外一种通过调整氧枪操作及炉渣物性控制来提高脱磷率,如中国专利cn102776314a、cn103243192a等,该工艺虽然能够降低炼钢成本,但存在以下缺点:(1)脱磷期脱磷率不高,低于60%;(2)脱磷时间长,使得转炉冶炼周期延长,生产成本增加。

7、经检索,专利cn112877496a公开了一种通过控制成渣过程物相实现脱磷期高效脱磷的方法,该发明通过控制成渣过程中液相(主要为feo和ca3fe2o5)和固相(主要为2cao·sio2,2cao·sio2-3cao·p2o5)的种类、尺寸以及不同时时间下固液相比例,所述的2cao·sio2固相的尺寸≤5μm,2cao·sio2-3cao·p2o5固相的尺寸≤50μm。该发明的控制方法一定程度上提高了脱磷期脱磷效率,但由于脱磷反应为钢渣界面反应,其没有考虑钢渣界面积变化对脱磷的影响,因此吹炼前期脱磷率低、时间长。

技术实现思路

1、1.发明要解决的技术问题

2、本发明针对现有技术中转炉吹炼前期脱磷率低、时间长的问题,提供一种提高转炉吹炼前期脱磷能力的方法,利用该方法可以提高转炉吹炼前期脱磷率,提高转炉生产效率。

3、2.技术方案

4、为达到上述目的,本发明提供的技术方案为:

5、步骤a、留渣:上一炉出钢结束后留渣,控制留渣量为30-60kg/t钢,之后溅渣使炉渣固化;

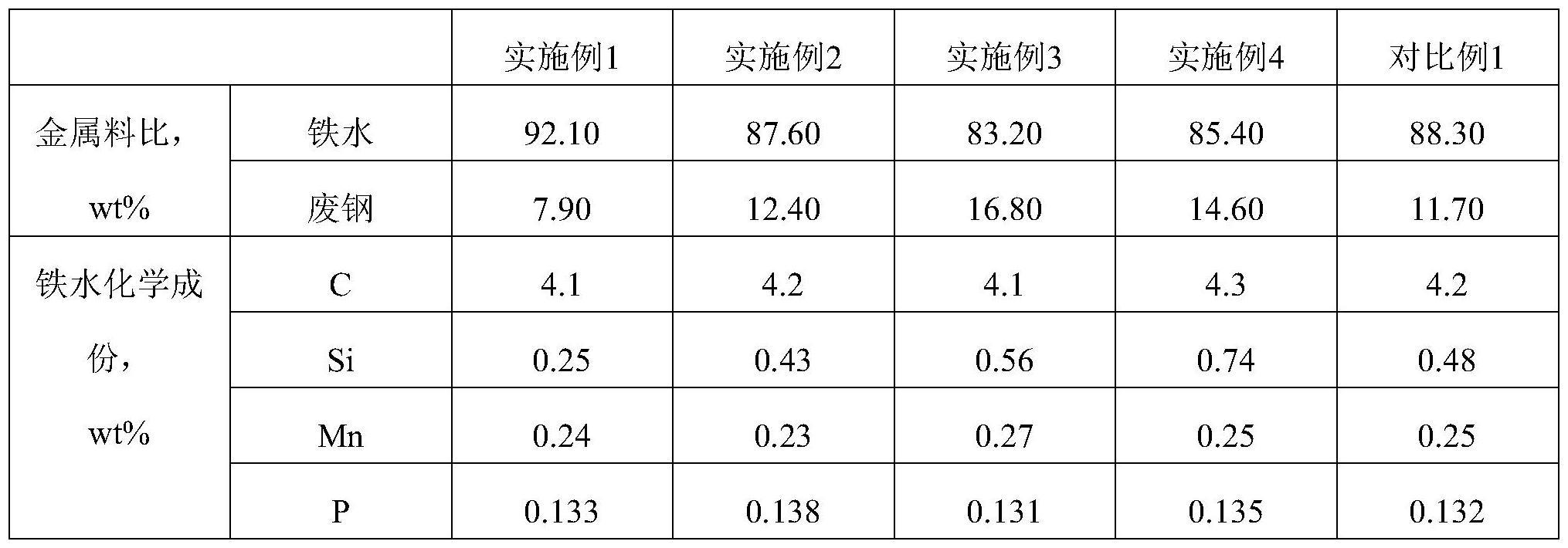

6、步骤b、造渣:向转炉内加入废钢、兑入铁水,根据铁水中硅含量不同控制,控制吹炼前期造渣材料的加入,所述造渣材料包括铁矿石,铁矿石加入量控制为0-25kg/t,所述造渣材料还包括石灰、石灰石和表面活性剂中的一种或多种,当si≤0.3%,表面活性剂加入量控制为2-3kg/t;当0.3%<si≤0.6%,石灰加入量控制为3-5kg/t,表面活性剂加入量控制为1-2kg/t;当0.6%<si,石灰加入量控制为3-5kg/t,石灰石加入量控制为3-8kg/t;其中造渣材料中sio2为主要活性材料,根据不同硅含量,调整造渣材料的加入量及种类,以补充铁水中的硅含量,即铁水中原始硅含量多,则外加的硅源多。

7、步骤c、吹炼:吹炼前2min,控制氧枪流量为3.5-4m3/min/t,氧枪高度为熔池液面以上2-3m;吹炼2-4min内,将氧枪流量调整为3.0-3.3m3/min/t,氧枪高度调整为熔池液面以上1-1.5m,并向转炉内连续加入钢渣乳化剂,加入速率控制为0.1-0.5kg/t/min,控制钢渣乳化程度;前期为快速脱硅,采用大流量和高枪位,提高渣中表面活性物质的含量;后期为防止因为搅拌强度太大,造成喷溅,适当降低氧流量,为提供熔池搅拌能力,促进小液滴钢水进入炉渣,降低枪位。

8、步骤d、排渣:吹炼至4-5min进行排渣,控制排渣率为50%-60%;

9、步骤e、吹炼脱碳:排渣结束后进行吹炼脱碳,脱碳期供氧强度控制为3.313.8nm3/min/吨钢,石灰加入量为10130kg/t,调控转炉脱碳渣二元碱度为2.514.0,渣中mgo含量为7-10%,转炉吹炼结束后出钢并留渣,保证炉渣能够满足溅渣护炉的要求,同时还具有较好的脱磷能力。

10、优选地,转炉吹炼前期炉渣二元碱度控制为1.2-2.0,feo含量控制为8%-25%,mgo含量控制为4%-6%,控制炉渣在此范围内,使其具有良好的脱磷热力学条件,同时炉渣粘度合适有利于后续排渣,其中,feo是表面活性物质,适量可以提高炉渣乳化能力。为了使炉渣碱度cao/sio2处于目标1.2-2.0范围内,根据硅含量变化调整石灰加入量;0.6%<si时短时间内放热量大,采用石灰石和铁矿石可以起到冷却左右,另外采用部分石灰石替代石灰,也可以加快溶解。

11、优选地,表面活性剂质量百分数为:15%-25%cr2o3,10%-20%al2o3,5%-10%sio2,30%-40%cao,其余为杂质成分,表面活性剂的粒度10-50mm,al2o3,sio2为表面活性物质,提高炉渣的乳化能力;cr2o3为两性物质,起到调节作用;cao是为了调整表面活性剂熔点,并且不容易和cao结合,存在于界面间,提高乳化能力,al2o3可以增加炉渣中液相含量,促进磷与液相炉渣的接触比例,控制表面活性剂的合理配比,使其在造渣阶段保证钢渣具有合理的粘度和乳化性能。

12、优选地,钢渣乳化剂的主要成分为(mg,fe)o,钢渣乳化剂粒度≤100nm,钢渣乳化剂作为固相粉末通过氧枪喷入,加入钢渣乳化剂时熔池温度为135011400℃,钢渣乳化程度控制为50%-80%,钢渣乳化程度以钢渣中细小颗粒铁占钢渣地重量百分比评价。其中(mg,fe)o为固溶体,mg和fe的摩尔比为1:1,钢渣乳化剂加入熔池内仍呈现固相,纳米级高熔点物质可以存在于乳化的钢渣界面之间,提高液态铁珠的停留时间,保证脱磷反应的所需要的时间,在钢渣和铁珠界面持续高温,有利于控制钢渣乳化程度,进而增大钢渣界面反应面积,促进钢渣的融化和乳化,加快脱磷反应的进行,钢渣乳化程度过低则不利于脱磷反应。

13、本发明通过在吹炼前造渣阶段加入包含表面活性剂的造渣材料,通过表面活性剂的加入提高钢渣的表面活性,表面活性物质容易存在于铁珠和钢界面之间通过静电作用提高钢渣的乳化能力,进一步地,加入钢渣乳化剂,钢渣乳化剂通过化学吸附存在于界面间,进一步提高钢渣乳化能力,增大钢渣界面反应面积,提高转炉吹炼前期脱磷率。

14、3.有益效果

15、采用本发明提供的技术方案,与已有的公知技术相比,具有如下显著效果:

16、本发明提供的一种通过提高转炉吹炼前期脱磷能力的方法,通过加入表面活性剂和钢渣乳化剂,显著提高转炉吹炼前期脱磷率,使得转炉吹炼前期脱磷率提高至75%以上,同时缩短转炉冶炼周期,提高转炉生产效率。

- 还没有人留言评论。精彩留言会获得点赞!